Basis Roestvast staal les 1

1. Inleiding

Dankzij de specifieke eigenschappen van roestvast staal vindt het toepassing in nagenoeg alle takken van industrie. Het gaat hier meestal om toepassingen waarbij een alternatieve materiaalkeuze prijstechnisch en constructief gezien onaanvaardbaar is. Vergeleken met de gewone koolstofstaalsoorten is roestvast staal veel duurder (globaal een factor 5-15). Roestvast staal wordt toegepast op die plaatsen waar een goede corrosieweerstand een eerste vereiste is, daarnaast soms ook onder extreme omstandigheden zoals hoge temperatuur en/of druk. Hierbij is het opmerkelijk dat roestvast staal, in tegenstelling tot veel andere constructiematerialen, over het algemeen zonder deklaag wordt gebruikt. De lage onderhoudskosten werken een economische toepasbaarheid van roestvast staal in de hand. Wil het roestvast staal aan de gestelde eisen blijven voldoen, dan is het noodzakelijk dat het op de juiste wijze wordt behandeld.

(door de redactie)

De corrosieweerstand staat namelijk in direct verband met de structuur en de oppervlaktegesteldheid. Dit betekent dat door een onjuiste behandeling van roestvast staal, waardoor de structuur verandert of het oppervlak wordt beschadigd, ook de corrosieweerstand achteruit kan gaan. Bij de toepassing van roestvast staal mag nooit uit het oog worden verloren dat het gaat om een materiaal met zeer specifieke eigenschappen, die in hoge mate afwijken van de eigenschappen van ongelegeerd staal. Dit wordt benadrukt door een groot aantal gevallen van corrosieschade, die zijn veroorzaakt door toepassing van ver- en bewerkingsmethoden die zijn ontwikkeld voor koolstofstaal, maar die niet zonder meer voor roestvast staal geschikt zijn.

2. De ontdekking van roestvast staal

Bij experimenten om erosie van geweerlopen tegen te gaan, ontdekte Harry Brearly in 1912 min of meer bij toeval dat een ijzer-chroomlegering met tenminste 11% chroom niet roestte in een vochtige omgeving. In datzelfde jaar ontdekte Eduard Maurer eveneens bij toeval dat een aantal ijzer-chroomlegeringen, die elk ongeveer 8% nikkel bevatten en waren gemaakt door Benno Strauss, zelfs na maandenlange blootstelling aan zuurdampen ongevoelig waren voor aantasting. Maurer en Strauss waren toentertijd beide werkzaam bij Friedrich A. Krupp te Essen. In de loop van 1914 werd de ijzer-chroom-nikkellegering door Krupp op commerciële schaal gefabriceerd onder de naam V2A staal, met als samenstelling 0,25% koolstof, 20% chroom en 7% nikkel. De overgang van roestend naar niet roestend gaat vrij abrupt. Dus tot circa 11% chroom is het effect niet bijzonder aanwijsbaar maar vanaf 11% chroom wel waarna het bij verdere verhoging van het chroomgehalte tamelijk constant blijft. Behalve dat roestvast staal dankzij de aanwezigheid van chroom een goede weerstand tegen corrosie bezit is het vanwege datzelfde chroom ook goed bestand tegen oxidatie bij hoge temperaturen.

Nader onderzoek aan deze merkwaardige legeringen bracht aan het licht dat zich aan het oppervlak een chroomoxidelaag had gevormd. Deze oxidelaag is kleurloos, zeer flexibel en dicht, en hecht buitengewoon goed aan de ondergrond. Dit alles in schrille tegenstelling tot de oxidelaag die bij ongelegeerd staal optreedt. Wordt deze beschermende oxidelaag als gevolg van een mechanische of chemische behandeling aangetast en zijn de omstandigheden zodanig dat dit niet wordt hersteld, dan kan er lokaal corrosie optreden terwijl de rest van het oppervlak onaangetast blijft. Bijvoorbeeld in een zure, reducerende oplossing is het voor het metaal meestal niet mogelijk om weer een beschermend oxidelaagje te vormen. Op dit moment zijn er circa 200 verschillende legeringen die het predikaat 'roestvast' verdienen. Regelmatig verschijnen er gemodificeerde of nieuwe legeringen. Sommige legeringen bevatten nu al bijna 30% chroom. Daarnaast wordt een groot aantal andere elementen toegevoegd om specifieke eigenschappen te verkrijgen, dan wel in verband met de fabricage. Elementen die worden toegevoegd zijn onder andere nikkel, molybdeen, koolstof, titanium, niobium, kobalt, koper, zwavel, stikstof of selenium. Tevens bestaan er legeringen op nikkelbasis, die aan extreme sterkte- en weerstandseisen voldoen. Deze legeringen, ook wel superlegeringen genoemd, hebben een toepassingsgebied dat begint waar roestvast staal niet meer toepasbaar is, vanwege ontoereikende sterkte-eigenschappen, corrosieweerstand, of hoge temperatuurseigenschappen.

3. De toepasbaarheid van roestvast staal

Roestvast staal roest niet in de atmosfeer zoals dat het geval is met de meeste andere staalsoorten. De term 'roestvast' houdt een weerstand in tegen vlekvorming, roesten en putvorming in de lucht, vochtig en vervuild als deze is, en er wordt een chroomgehalte mee gedefinieerd dat hoger is dan 11% maar lager dan 30%. De rekgrens van roestvast staal bij kamertemperatuur loopt van 200 MPa tot meer dan 1700 MPa. Bedrijfstemperaturen van rond de 750°C zijn gewoon en bij sommige toepassingen worden wel temperaturen bereikt van zo'n 1100°C. Aan het andere uiterste van de temperatuurschaal treft men roestvast staaltypen aan die hun sterkte behouden tot temperaturen die het absolute nulpunt (-273°C) benaderen. Met uitzondering van bepaalde typen, kan roestvast staal op de conventionele wijzen worden gevormd en bewerkt. Het kan worden gemaakt en gebruikt in de vorm van gietstukken; er kunnen werkstukken worden vervaardigd via poedermetallurgische technieken; gietblokken kunnen worden gewalst of gesmeed, hetgeen het meest wordt toegepast. Het gewalste product kan worden getrokken, gebogen, geëxtrudeerd of geforceerd. Roestvast staal kan worden verspaand en het kan onderling of met andere metalen worden verbonden door middel van solderen, hardsolderen en lassen.

Het kan ook worden toegepast als deklaag, aangebracht op koolstofstaal of laaggelegeerd staal. De generieke aanduiding 'roestvast staal' dekt een groot aantal standaardsamenstel¬lingen alsmede een verscheidenheid aan fabrieksmerken en speciale legeringen, welke laatsten zijn gemaakt voor speciale doeleinden. De chemische samenstelling van roestvast staal varieert van een tamelijk simpele legering, bestaande uit ijzer met 11% chroom, tot complexe legeringen die 30% chroom bevatten, aanzienlijke hoeveelheden nikkel en nog een half dozijn andere werkzame elementen. De hoogchroom-, hoog-nikkelhoudende typen gaan over in andere groepen hittevaste legeringen en er moet een min of meer willekeurige scheiding worden aangebracht. Als het gehalte aan legeringselementen zo hoog is geworden dat het ijzerpercentage ongeveer 50% bedraagt, dan is er geen sprake meer van roestvast staal. Zelfs met deze beperkingen van de samenstelling is het gebied groot en variëren de eigenschappen die van invloed zijn op de fabricage en het gebruik enorm. Het is overduidelijk dat het niet voldoet om simpelweg een 'roestvast staal' te specificeren.

4. Indeling

Roestvast staal wordt gewoonlijk verdeeld in vijf groepen:

- martensitisch roestvast staal

- ferritisch roestvast staal

- austenitisch roestvast staal

- duplex roestvast staal

- precipitatiehardend roestvast staal

Een groot aantal roestvast-staallegeringen zijn gestandaardiseerd en komen als zodanig voor in diverse lijsten onder vermelding van hun codering. Naast deze standaardtypen zijn er diverse niet-gestandaardiseerde typen ontwikkeld voor speciale doeleinden. Sommige van deze typen komen voor onder codenummers zoals van het American Iron and Steel Institute (AISI). In les 2 wordt wat dieper ingegaan op de diverse classificatiesystemen.

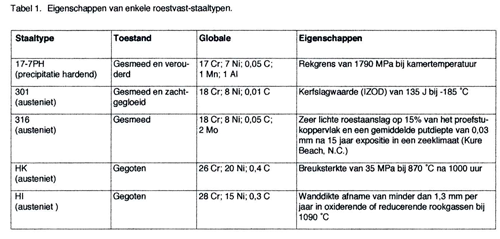

5. Eigenschappen

De eigenschappen worden in hoge mate beïnvloed door de chemische samenstelling en de microstructuur. Daarom bevatten specificaties de chemische samenstelling of juister gezegd een analyse van de voornaamste elementen (er kunnen ook sporen aanwezig zijn van niet-gerapporteerde elementen), alsmede van een warmtebehande¬ling die zorgt voor de optimale structuur. Om een globale indruk te krijgen van de grenzen waarbinnen de mechanische eigen¬schappen zoals sterkte, taaiheid, hardheid, kruipweerstand, vermoeiing van enkele kneed- en gietlegeringen zich bewegen zij verwezen naar tabel 1. Roestvast staal ontleent zijn corrosieweerstand aan de aanwezigheid van een stabiele, beschermende laag, die zich in de meeste oxiderende omgevingen zeer snel vormt en vrijwel onmiddellijk in lucht bij normale temperaturen. Er is vastgesteld dat deze beschermende laag in feite een zeer dunne chroomoxidelaag is. Als een corrosief medium het oxide aantast, of als er zich omstandigheden voordoen die de hernieuwing van de laag verhinderen als deze is verdwenen, dan zal het staal onderhevig zijn aan corrosie. In deze omstandigheden kan corrosie tot op zekere hoogte worden tegengehouden door de invloed van andere legeringselementen die in bepaalde omgevingen hoe dan ook een rol spelen. Uitgaande van het simpele model van roestvast staal dat wordt beschermd door een laagje chroomoxide mag worden verwacht dat het wordt aangetast door reducerende anorganische zuren, zoals zoutzuur en waterstoffluoride, en door reducerende organische zuren. Afhankelijk van het zuurstofgehalte, concentratie, temperatuur en andere factoren is zwavelzuur wel of niet corrosief. Salpeterzuur, een sterk oxiderende vloeistof, handhaaft de beschermende oxidelaag. Blootgesteld aan organische zuren, zoals die gepaard gaan met de meeste voedingsmiddelen (citroenzuur, maleïnezuur, wijnsteenzuur), is roestvast staal bestand tegen corrosie. Vandaar de toepassing op grote schaal in de voedingsmidde¬len- en zuivelindustrie.

Roestvast staal is buitengewoon bestand tegen atmosferische omgevingen. Zodra er echter sprake is van luchtverontreiniging kan het gedrag van het ene roestvast staal¬type en het andere aanzienlijk variëren.

6. Selectie

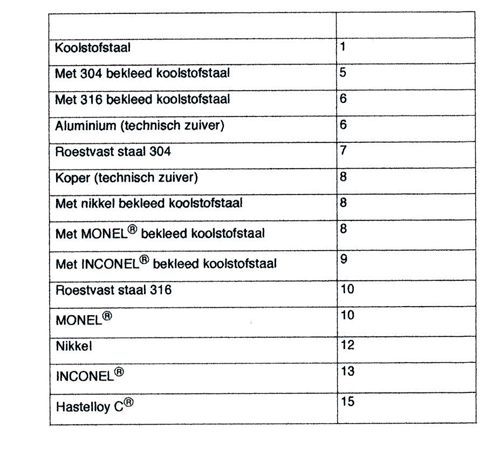

Elk technisch ontwerp, met name voor een chemische procesinstallatie, is alleen dan van nut als het kan worden gerealiseerd door gebruik te maken van beschikbare materialen en fabricagemethodes. Dus kan selectie van constructiemateriaal in combinatie met geschikte fabricagetechnieken een doorslaggevende rol spelen in het slagen of falen van een nieuwe chemische installatie of bij de verbetering van een bestaande faciliteit. Naarmate vooral chemische procesindustrieën gebruik maken van steeds hogere temperaturen en stromingssnelheden om opbrengsten en doorgangscapaciteiten op te voeren, wordt de keuze van een geschikt constructiemateriaal een factor van groot belang. Deze trend naar zwaardere bedrijfsomstandigheden noopt de ontwerper tot het zoeken naar betrouwbaarder en corrosievastere constructiematerialen, omdat zulke verzwaarde bedrijfsomstandigheden de corrosieve aantasting intensiveren. Gelukkig is er vandaag de dag een breed scala aan materialen voor handen voor gebruik onder corrosieve omstandigheden. Deze veelheid aan materiaal maakt het kiezen van de "beste" kandidaat echter veel moeilijker, omdat vaak meer dan één materiaal geschikt blijkt te zijn voor een bepaalde corrosieve toepassing. De uiteindelijke keuze kan niet simpelweg worden gebaseerd op het zoeken naar een geschikt materiaal in een corrosietabel, maar moet zijn gebaseerd op een gedegen economi¬sche analyse van concurrerende materialen. In tabel 2 is van een aantal metaallegeringen aangegeven hoeveel maal ze duurder zijn dan koolstofstaal.

De reden om roestvast staal te kiezen is zijn weerstand tegen corrosie en oxidatie. Roestvast staal beschikt ook nog over andere zeer goede eigenschappen die in combinatie met corrosievastheid bijdragen tot de uiteindelijke selectie. Deze bijkomende eigenschappen zijn het vermogen om een zeer hoge sterkte te ontwikkelen bij warmtebehandeling of koudvervorming (al naargelang de soort), goede lasbaarheid, in geval van austenitisch roestvast staal lage magnetische permeabiliteit (het materiaal is niet tot vrijwel niet magnetisch) en uitstekende mechanische eigenschappen bij cryogene (zeer lage) temperaturen. De keuze van een materiaal stoelt niet simpelweg op een enkele vereiste, zelfs niet als een zeer specifieke voorwaarde (bijvoorbeeld gebruik onder corrosieve omstandigheden) het aantal mogelijkheden beperkt. Voor bijvoorbeeld de keuze van een roestvast-staaltype voor spoorwagons, waarbij corrosieweerstand één bepalende factor is, is mechanische sterkte buitengewoon belangrijk. De hogere prijs van roestvast staal in vergelijking met gewoon koolstofstaal wordt gematigd door het feit dat het roestvast staal een ongeveer twee maal zo hoge ontwerpsterkte bezit. Dit geeft niet alleen een besparing op de hoeveelheid aan te kopen staal, maar, door het eigen gewicht van het voertuig te verlagen, neemt de nuttige last die kan worden vervoerd toe. Bij gebruik van koolstofstaal moeten te allen tijde conserverende maatregelen worden getroffen in de vorm van het aanbrengen van metallische en/of verflagen hetgeen sterk prijsverhogend werkt.

Noot: MONEL en INCONEL zijn gedeponeerde handelsmerken van de Inco family of companies. Hastelloy is een gedeponeerd handelsmerk van Cabot Corporation.

Tabel 2. Vergelijking van inkoopprijzen voor metaalplaat.

Als daarbij de kosten in rekening worden gebracht die gemoeid zijn met het milieuvriendelijk fabriceren, appliceren en later weer verwijderen van deze deklaagmaterialen dan is roestvast staal niet altijd duurder dan koolstofstaal. Gewichtsbesparing kan overigens ook worden gerealiseerd met andere materialen zoals bijvoorbeeld de laaggelegeerde-staalsoorten met hoge mechanische sterkte voor rollend materieel en titaniumlegeringen in vliegtuigen. Materiaalkeuze behelst dus een zorgvuldige afweging van alle bedrijfseisen alsmede een beschouwing van de methoden volgens welke de gewenste onderdelen of werkstukken kunnen worden gemaakt. Het zou dwaas zijn om een materiaal alleen op basis van zijn voorspelde gedrag te kiezen als de vereiste vorm alleen kan worden gerealiseerd met dusdanige moeite dat de kosten torenhoog zouden worden. De toepasbaarheid van roestvast staal kan worden beperkt door een of andere specifieke factor, bijvoorbeeld een verbrossingsprobleem of gevoeligheid voor een heel bepaald corrosief milieu.

Heel algemeen besproken zijn de voor de hand liggende beperkingen:

- 1. In chloridehoudende milieus vereist de gevoeligheid voor putcorrosie en scheur-vormende spanningscorrosie zorgvuldige afweging. Er mag niet blindelings worden aangenomen dat een of ander roestvast-staaltype wel zal voldoen. Het kan wel eens zo zijn dat geen enkel type roestvast staal voldoet.

- 2. De temperatuur waarbij het staal naar behoren functioneert hangt af van de te dra¬gen mechanische belasting, de duur ervan en de atmosfeer. Om een grens aan te geven: er mag een maximum waarde voor de bedrijfstemperatuur worden aange¬houden van 870°C. De gewone roestvast-staaltypen kunnen gedurende korte tijd boven deze temperatuur opereren als de belasting slechts enkele tientallen MPa bedraagt. Als de belasting en/of de bedrijfstemperatuur hoog zijn, komen exoti¬scher legeringen in aanmerking.

Het soort van gegevenscompilaties zoals weergegeven in tabel 1 gaat voorbij aan een zeer belangrijke ontwerpparameter: prijs. De keuze kan echter anders zijn als gevolg van fabricage of leverbaarheid. Voor sommige toepassingen biedt het gebruik van met roestvast staal bekleed materiaal een economisch aantrekkelijke combinatie van een corrosiewerend oppervlak, gebonden aan een voldoende sterke en vrij goedkope ondergrond. Met roestvast staal beklede plaat- en buisvormige producten zijn al gedurende meer dan 40 jaar verkrijgbaar. Met een aantal technieken kan een bekleding van roestvast staal op een ondergrond van koolstofstaal of laaggelegeerd staal worden aangebracht en de dikte van deze bekleding ligt gewoonlijk tussen de 10 en 20% van de totale wanddikte. Het is wel van belang om bij de prijsoverweging of massief roestvast staal of bekleed materiaal economisch gunstiger is, rekening te houden met de extra kosten die het inbouwen van zulk bekleed materiaal in een con¬structie met zich kunnen meebrengen. Zo kunnen er bijvoorbeeld moeilijkheden ont¬staan bij het lassen van het beklede materiaal, die weliswaar kunnen worden overwonnen, maar waarschijnlijk de fabricagekosten verhogen. Een economische keuze van roestvast staal moet zijn gebaseerd op kennis van de materiaaleigenschap¬pen alsmede van het gedrag tijdens de diverse gangbare fabricageprocessen.

7. Materiaalkeuze op basis van economische levensduur

Alvorens kapitaalsinvesteringen worden gedaan in apparatuur en installaties is een analyse vereist van de kosten die met de gewenste economische levensduur ervan gemoeid zijn. Deze aanpak vergt identificatie en optimalisering van elke relevante kostenfactor gedurende de totale levensduur van een object. De keuze van materialen die voor een nieuwbouwproject moeten worden gebruikt op basis van alleen de aanvankelijke inkoopprijs kan zeer misleidend zijn. Een juiste levensduuranalyse kan weleens aan het licht brengen dat op de lange termijn een lager geprijsd materiaal aanzienlijk duurder uitpakt.

Elke kostenbegroting moet de volgende onderdelen bevatten:

- totaal van de apparatuur- of materiaalkosten

- installatiekosten

- onderhoudskosten

- geschatte levensduur vervangingskosten

Als deze factoren in beschouwing worden genomen, dan vertonen kostenvergelijkingen maar weinig gelijkenis met aanschafkosten.

Een moeilijkheid met zo'n vergelijking is de onzekerheid die samenhangt met "geschatte levensduur". Goed opgezette laboratorium- en praktijkproeven kunnen op z'n minst orde van grootte ramingen geven. Een andere moeilijkheid doet zich voor bij het ramen van de jaarlijkse onderhoudskosten. Deze kunnen alleen worden voorspeld aan de hand van eerder met de specifieke materialen opgedane ervaring. Tabel 3 kan nog worden uitgebreid door gebruik te maken van samengestelde interestmethodes om de geldswaarde te laten zien waarboven (of beneden) materiaal A zou worden geprefereerd boven materiaal 13, B boven C enz. Tabel 3 geeft aan dat materiaal B altijd beter is dan materiaal A. Afhankelijk van de waarde die een onderneming aan geld toekent hoeft dit niet altijd waar te zijn. Met de meeste roestvast-staaltoepassingen valt de materiaalkeuze niet zwaar, omdat niet zelden maar één type in aanmerking komt voor gebruik in bepaalde vastgelegde omstandigheden. De lager-chroomhoudende roestvast-staaltypen, voornamelijk die met 12% chroom, vormen een categorie apart, omdat ze worden toegepast op plaatsen waar ze concurreren met goedkopere materialen, zoals thermisch verzinkt staal en andere van een deklaag voorziene materialen. In dat soort gevallen moeten de kosten van het aanbrengen en onderhouden van dergelijke deklagen in rekening worden gebracht, zodat aan het eind van de som een 12% chroomstaal toch als goedkoopste uit de bus kan komen.

8. Toepassingen die betrekking hebben op de corrosievastheid

8.1 Architectuur

Austenitisch roestvast staal wordt in toenemende hoeveelheden gebruikt voor architectonische doeleinden vanwege zijn duurzaamheid en het nagenoeg onderhoudsvrije oppervlak. De corrosieweerstand van roestvast staal is toereikend voor allerlei toepassingen in de open lucht. De diverse leverbare oppervlakte-afwerkingen kunnen bijdragen tot een esthetisch uiterlijk. Roestvast staal kan een geborsteld oppervlak hebben, een hooggepolijst oppervlak of een blankgegloeid oppervlak. Zachtgegloeid austenitisch roestvast staal wordt gebruikt voor afvoergoten en dakbedekking omdat het makkelijk vervormbaar is en duurzaam. Het Chrysler gebouw in New York City is een van de eerste waarvoor roestvast staal is gebruikt. Sedert zijn constructie zijn er talrijke andere commerciële en industriële bouwwerken gevolgd. Ook voor kunstwerken die staan opgesteld in de open lucht wordt wel gebruik gemaakt van roestvast staal.

8.2 Transport

Het gebruik van ferritisch roestvast staal voor uitlaatsystemen, sierstrippen, bumpers, wieldoppen, raamstijlen enz. van automobielen was grotendeels verantwoordelijk voor de toename in de productie van AISI typen 430 en 434. Dit geldt voornamelijk voor Amerika. Momenteel worden deze typen verdrongen door austenitisch roestvast-staaltypen. Het ferritische type AISI 409, dat ongeveer 11% chroom bevat, wordt nu veel toegepast in katalysatoren van automobielen en wordt ook aangewend voor uitlaatspruitstukken. Dit staaltype weerstaat corrosieve omstandigheden zoals die zich op autosnelwegen voordoen: hoofdzakelijk strooizout alsmede de oxidatie/corrosie door de uitlaatgassen. Voor autobussen en spoorwagons voor personenvervoer wordt voornamelijk gebruik gemaakt van austenitisch roestvast staal van het type AISI 301. Dit staaltype kan door middel van koud walsen worden gehard tot een sterkte/gewichtsverhouding die wel drie maal zo groot kan worden als die van koolstofstaal, waardoor lichter kan worden geconstrueerd zodat minder energie nodig is voor aandrijving. Roestvast stalen wagons zijn duurzaam en vereisen minimaal onderhoud. Vergeleken met andere hoge-sterktematerialen die concurreren met conventionele ongelegeerde koolstofstaaltypen, heeft roestvast staal de voordelen van corrosie-weerstand (dus schilderwerk is niet nodig) en snellere lasprocessen.

8.3 Meubilair

Waarschijnlijk de mildste vorm van corrosieve aantasting komt voor in kantoren en huizen. Toch wordt ook hier steeds meer gebruik gemaakt van roestvast staal vanwege zijn uiterlijk (dat, op zijn beurt, het gevolg is van zijn weerstand tegen roesten) alsmede van het feit dat de afwezigheid van een laklaag problemen zoals afschilferen, afbladderen en verval elimineert.

8.4 Energie-opwekking

Roestvast staal is een onmisbaar materiaal voor apparatuur voor energiebedrijven, waaronder gasturbines, voor apparatuur die wordt gebruikt bij het opwekken van energie uit fossiele brandstoffen en nucleaire brandstoffen en zelfs voor zonne¬panelen. Er wordt een heel scala van roestvast-staaltypen toegepast in verscheidene onderdelen. Austenitisch en precipitatiehardend roestvast staal wordt toegepast voor roterende onderdelen of voor bevestigingsmiddelen, waarvoor hoge sterkte is vereist, terwijl austenitisch en hoger gelegeerd ferritisch roestvast staal wordt toegepast in mechanisch lager belaste onderdelen, waarvoor wel weerstand tegen corrosie wordt geëist.

8.5 Wasserij-apparatuur

Corrosieweerstand, fabricagegemak en sterkte bevorderen het gebruik van austenitisch roestvast staal voor machinerieën voor het wassen en drogen van kleding, zowel op commerciële schaal als voor huishoudelijk gebruik.

8.6 Voedselbereidings- en keukenapparatuur

Er worden vele roestvast-staaltypen toegepast voor het bereiden en opdienen van voedsel. Het gebruik ervan kan worden voorgeschreven door wettelijke regels. Toepassingen variëren van de overbekende keuken- en tafelartikelen tot tankwagons, pasteurisatievaten en bakkerij-installaties. Als een kijkje wordt genomen in een willekeurige zuivelfabriek, voedings- of genotmiddelenfabriek of voedselverpakkingsbedrijf, dan is het roestvast staal wat de klok slaat.

8.7 Agricultuur

Is het gebruik van roestvast staal al sinds jaar en dag ingeburgerd in de voedingsmiddelen- en zuivelsector, het wint nu ook aan populariteit rondom de boerderij. Het gebruik van bepaalde meststofsoorten en besproeiingsmiddelen introduceert lastige corrosie problemen met betrekking tot de te gebruiken apparatuur en een vaak gegeven antwoord hierop komt in de vorm van een of ander type austenitisch roestvast staal. Hoewel de beginkosten hoger zijn, mag een levensduur worden verwacht van tenminste 20 jaar, met weinig onderhoud.

8.8 Textiel

Om de kleuren van geweven stoffen te kunnen handhaven, moeten de verwerkende machinerieën makkelijk reinigbaar zijn zodat het eenvoudig is om van verfstof te wisselen en om ze tijdens gebruik schoon te kunnen houden Elke verontreiniging van een verfstof of bleekoplossing resulteert niet alleen in een verlies van chemicaliën, maar kan het textielproduct bederven. Austenitisch roestvast staal wordt gebruikt in weverijen voor textielmachines en voor vaten waarin zich peroxide en chloorbleekmiddelen bevinden.

8.9 Ziekenhuis en medische apparatuur

Austenitisch roestvast staal is een geaccepteerd materiaal voor chirurgische instrumenten: ze behouden een scherpe snijkant, zijn makkelijk te steriliseren en weerstaan corrosie. Het wordt ook toegepast voor chirurgische implantaten omdat het verenigbaar is met lichaamsweefsels. Sterilisatie-apparatuur, autoclaven, instrumenten, kasten en operatietafels worden gewoonlijk gemaakt van austenitisch roestvast staal. Voor ziekenhuiskeukens, onderzoekskamers en laboratoria worden roestvast stalen installaties gespecificeerd.

8.10 Chemische en petrochemische fabrieken

Hier komen de lastigste corrosieproblemen om de hoek kijken, waarbij dikwijls hoge temperaturen en agressieve stoffen zijn betrokken. Bij het kraken van petroleumdistillaten wordt corrosie door waterstofsulfide bestreden met austenitisch roestvast staal. De stijgende bedrijfstemperatuur van katalytische kraakinstallaties (tot 700°C) heeft geleid tot een groter gebruik van roestvast staal, dat lager gelegeerd staal en koolstofstaal vervangt. De chemische industrie beschouwt austenitisch roestvast staal als een standaard constructiemateriaal voor de productie van zuren, ammoniak, kunstmest en kunststoffen. Vaak moet er een compromis worden gezocht tussen de hoge mechanische sterkte van sommige van de nieuwe legeringen en hun ietwat lagere corrosieweerstand. Succesvolle exploitatie van fabrieken voor gasvormig en vloeibaar maken van steenkool, voor het gebruik van geothermische energie en andere opkomende processen, hangt af van het gebruik van zeer hooggelegeerd roestvast staal om weerstand te kunnen bieden aan de uiterst zware corrosieve omstandigheden die hierbij optreden.

8.11 Lucht- en ruimtevaart toepassingen

Vliegtuigontwerpers zoeken naar een hoge sterkte/gewichtsverhouding bij zowel kamertemperatuur als bij hoge temperatuur in combinatie met goede weerstand tegen corrosie en oxidatie. Roestvast staal komt in grote mate aan deze eisen tegemoet. Het is economisch en wordt daardoor voor vele toepassingen in hedendaagse vliegtuigen gebruikt, zoals motorgondels, verstuivers en constructiedelen. In ruimtevaartuigen worden de precipitatiehardende typen gebruikt voor raketmantels, terwijl er austenitische typen worden genomen voor brandstoftanks. De Atlas-en Centaurraketten waren voornamelijk geconstrueerd van austenitisch roestvast staal en de mantel van de Explorer XVII, met een diameter van 89 cm, is gemaakt van roestvast staal.

Klik hier voor deel 2