Oppervlakte afwerking van rvs halffabrikaten

De toestand van het oppervlak van roestvast staal is in hoge mate bepalend voor de prestaties tijdens gebruik. Er wordt veel moeite gedaan om het oppervlak in een conditie te brengen die ervoor zorgt dat het onderliggende metaal wordt beschermd tegen allerlei schadelijke inwerkingen. Het is dan ook van het allerhoogste belang om uitgangsmateriaal te gebruiken met een optimale oppervlakte afwerking voor verdere bewerkingen.

Afwerking plaat

Roestvast-staalplaat wordt gewoonlijk geproduceerd door middel van warmwalsen van plakken die zijn gegoten of gewalst van ingots. Sommige platen kunnen zijn geproduceerd door middel van direct walsen van de ingot.

Platen worden doorgaans geproduceerd in de zachtgegloeid toestand en worden hetzij gestraald of gebeitst. In geval van stralen, worden de platen verder gereinigd in geschikte zuren om mogelijke ijzerverontreinigingen te verwijderen. Roestvast-staalplaat kan worden geproduceerd in de toestanden en oppervlakte afwerkingen die zijn vermeld in tabel 1. Tabel 1 geeft aan dat dunne plaat en dikke plaat kunnen worden geleverd met dezelfde oppervlakte afwerking. Technisch gesproken bestaat er geen No. 4 afwerking voor dikke plaat, noch een No. 8 afwerking. Er kunnen echter regelingen worden getroffen met hetzij de fabriek, hetzij een onafhankelijke slijper/polijster om dikke plaat op dezelfde wijze te slijpen en polijsten als dunne plaat. Een dergelijk werk dient te worden gespecificeerd aan de hand van monsters. Plaat wordt gewoonlijk behandeld door na fabricage te slijpen om oppervlaktefouten op een of op beide zijden te verwijderen, waarbij de plaatdikte nergens onder de toegestane toleranties mag dalen.

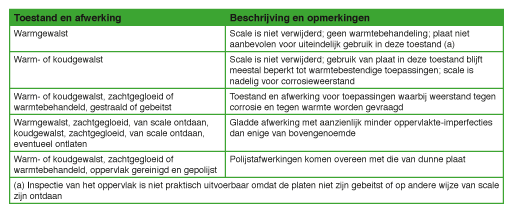

Tabel 1. Toestand en oppervlakteafwerking voor roestvast-staalplaat.

Afwerking staf

Staf wordt gewoonlijk geproduceerd door middel van warmwalsen, smeden of persen van ingots tot middelgrote knuppels, die vervolgens weer worden warmgewalst, gesmeed of geëxtrudeerd tot uiteindelijke afmetingen. In sommige fabrieken start het proces met continugieten. De keuze van walsen, smeden of extruderen als afwerkingsmethode hangt af van verscheidene factoren, waaronder de samenstelling van het staal en de uiteindelijke afmetingen. Het is gebruikelijk om staf in rechte lengtes te vervaardigen, hoewel dunnere staf ook wel kan worden opgerold. Na warmwalsen of smeden wordt de warmbewerkte staf onderworpen aan verscheidene bewerkingen, waaronder:

- zachtgloeien of enige andere warmtebehandeling

- reinigen door middel van beitsen, schoonstralen of enige andere vorm van scale verwijdering

- voordraaien

- machinaal richten

Als alleen een verbeterd oppervlak wordt gevraagd, zoals voor staf die is bedoeld voor smeedwerk, kan er worden volstaan met draaien of schuren. Koudbewerkte staf wordt geproduceerd van warmbewerkte staf door middel van bijkomende bewerkingen om te komen tot nauwe toleranties, verbeterde oppervlakte afwerking, of specifieke mechanische eigenschappen. Roestvast-staalstaf wordt geproduceerd in toestanden en oppervlakte afwerkingen zoals gegeven in tabel 2. Het is belangrijk dat zowel toestand als afwerking worden gespecificeerd, omdat iedere afwerking alleen toepasbaar is voor bepaalde toestanden. De afwerking op roestvast-staalstaf is in het algemeen het resultaat van processen die worden gebruikt om de staf op maat te brengen of om het oppervlak te verbeteren en meestal niet om een bepaald oppervlakuiterlijk te verkrijgen. Zo verwijderd draaien tevens ongewenste defecten en verbetert aldus het oppervlak. Het is moeilijk zo iet onmogelijk om een warmgewalst oppervlak te verkrijgen dat de afnemer kan gebruiken zonder een deel van de “skin” te verwijderen. Draaien wordt gedaan door de staf een of meer keren door een draaibank te leiden, al naar gelang de hoeveelheid te verwijderen materiaal. Soms kan het uiteindelijke oppervlak of afmetingen van ronde staf worden verkregen door alleen opspanloos schuren. Deze bewerking verschilt van draaien door het gebruik van een schuurwiel wordt gebruikt in plaats van een snijgereedschap en dat er nauwkeuriger afmetingen en betere oppervlakte afwerking kunnen worden verkregen. De opspanloos-schuurmachine is zodanig geconstrueerd dat de staf wordt ondersteund door het grootste deel van zijn lengte alsmede door het schuurwiel en niet door alleen de uiteinden. Soms wordt er in plaats van een standaard geschuurde afwerking een hooggepolijste staf gevraagd. Dan wordt opspanloos-geschuurde staf door een polijstmachine geleid waarmee een hogere mate van gladheid kan worden behaald. Platte of gevormde staf kan niet opspanloos worden geschuurd, zodat elke gewenste afwerking hier wordt verkregen met methodes die ook worden gebruikt voor band.

Afwerking roestvast-staaldraad

Roestvast-staaldraad wordt gemaakt door middel van koudbewerken van een opgerolde warmbewerkte en zachtgegloeide staaf tot de gewenste diameter is bereikt met de bijbehorende maatnauwkeurigheid, verbeterd oppervlak en specifieke mechanische eigenschappen. Draad wordt geproduceerd in een aantal toestanden en afwerkingen. De afwerkingen van draad worden gewoonlijk toegebracht om te voldoen aan de eisen die worden gesteld voor verdere verwerking, zoals trekken, vervormen tot onderdelen, of oprollen tot veren.

Trekbewerking met olie of vet

Dit is een speciale glansafwerking die is bedoeld voor gebruik zoals rekken en handgrepen, waar de afwerking ook de eindafwerking van het product is. Bij deze afwerking zijn lagere treksnelheden noodzakelijk en extra voorzorgen om te komen tot een oppervlak met een minimum aan krassen en met slechts een gering residu aan smeermiddel.

Trekbewerking met diamant

Hiermee wordt een hoogglanzende oppervlakte afwerking verkregen die doorgaans beperkt blijft tot nat-getrokken roestvast staaldraad met fijne afmetingen. Treksnelheden dienen te worden verlaagd om de gewenste glans te verkrijgen.

Koperbeklede draad

Deze draadsoort wordt geleverd voor toepassingen zoals het maken van spiraalveren of koudstuiken, waarbij de koperbekleding dient ter smering. In het algemeen wordt met koper bekleed draad getrokken na het aanbrengen van de koperlaag, waarbij de dikte van de laag afhangt van de gewenste koudbewerkingstoestand van het draad.

Vertind draad

Hierbij wordt draad bekleed door deze door een tinbad te leiden. vertind draad wordt gebruikt voor soldeertoepassingen. De oppervlaktetoestand van de draad wordt gecontroleerd voordat het vertinnen plaatsvindt.

Loodbeklede draad

Hierbij wordt de draad in enkelvoudige strengen of in bundels ondergedompeld in een bad met gesmolten lood. De draad wordt vervolgens tot zijn uiteindelijke afmetingen getrokken, waarbij het lood een dunne laag vormt over het gehele oppervlak. De bekleding is bruikbaar voor draad voor spiraalveren, waar hij dient als smeermiddel gedurende het buigen.

Afwerking van pijp en buis

Warmbewerkte naadloze buisvormige producten hebben een oppervlakte afwerking die vergelijkbaar is met die van warmgewalste staf. Gelaste buisvormige producten, gemaakt van warmgewalste dunne of dikke plaat en band behouden de oppervlakte afwerking van die van vlakgewalste producten. Dunwandige buisvormige producten kunnen, wegens de sterkere reductie tijdens walsen en de lagere eindtemperaturen, een gladder oppervlak hebben dan die met grotere wanddiktes. Roestvast stalen buisvormige producten worden koudbewerkt ter verbetering van de dimesievastheid, controle van de lasnaad aan de binnenzijde (in geval van gelaste buis), of om de las te conditioneren met het oog op korrelverfijning tijdens de zachtgloeibewerking. Koud afwerken kan dieptrekken, buisreductie, of stuiken omvatten. Buizen kunnen ook worden voorgedraaid of gehoond, zoals voor hydraulische cilinders. Buisvormige producten kunnen worden gepolijst, maar in plaats van de gebruikelijke afwerkingsaanduidingen, worden de polijstafwerkingen bij buis gewoonlijk aangeduid met de gritgrootte, zoals 80-, 120-, 180- of 320-grit. Merk op dat op het uitwendige oppervlak van ronde buis de gritlijnen in de lengterichting lopen. Buis kan worden gespecificeerd met inwendig, uitwendig of aan beide zijden gepolijst oppervlak. Gelaste en koudafgewerkte naadloze pijpen zijn geschikt voor schuren en polijsten en ze worden gefabriceerd met uitwendige diameters die lopen tot 168 mm met gepolijste uitwendige oppervlakken. Het is niet praktisch om de inwendige oppervlakken van pijpen met een inwendige diameter van minder dan 19 mm te polijsten.

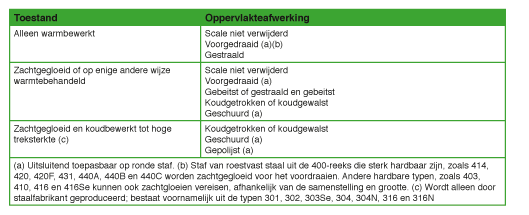

Tabel 2. Toestand en oppervlakteafwerking voor roestvast-staalstaf.

Invloed van polijsten op corrosieweerstand

Behalve dat door polijsten het uiterlijk van roestvast staal wordt veranderd, heeft deze behandeling ook een uitgesproken effect op de corrosieweerstand. Zo zal een roestvast staal dat is aangeleverd met een No. 2B afwerking uitstekende weerstand tegen corrosie bezitten. Dit kan teniet worden gedaan door schuren met een grof schuurmiddel, maar indien zoiets onverhoopt heeft plaatsgehad kan een en ander worden hersteld door middel van polijsten tot afwerking No. 4 of beter. Polijsten tot een No. 7 of 8 afwerking door verwijderen van kleine putjes en andere oppervlaktedefecten, verbetert de corrosieweerstand tot boven die welke afwerking No. 2B biedt. Tanks voor de opslag van rauwe melk vormen een voorbeeld van het belang van een polijstafwerking met het oog op sanitaire corrosie eigenschappen. Volgens de sanitaire codes moeten dergelijke tanks worden gemaakt van roestvast staal uit de 300-reeks en alle oppervlakken die in aanraking komen met de melk moeten zijn gepolijst tot een putvrije No. 4 afwerking of beter. De hoge afwerking bevordert niet alleen de sanitaire eigenschappen maar verschaft ook verbeterde weerstand tegen corrosie als gevolg van de te gebruiken reinigingsmiddelen. Verscheidene polijstmiddelen bevatten ijzer of ijzerverbindingen, die zeer nadelig kunnen zijn voor de corrosieweerstand. De hoeveelheid ijzer in deze middelen die kunnen worden getolereerd is extreem laag (voor maximale bescherming, minder dan 0,01% Fe). Als er meer dan een polijstbehandeling wordt gegeven, is iets meer ijzer te tolereren in de beginstadia van de polijstbehandeling, maar de eindbehandeling moet nagenoeg ijzervrij zijn. Magnetische ijzeroxiden zijn net zo schadelijk als ijzerpoeder. Dergelijke oxiden komen voor in sommige typen schuurpapier alsmede in verscheidene synthetische schuurmiddelen. Hun aanwezigheid wordt het nauwkeurigst bepaald door middel van chemische analyse.

Reinigen en passiveren na polijsten

Reinigen wordt altijd vereist na polijsten waarbij een No. 4 afwerking of hoger wordt verkregen. Het werkstuk ondergaat dampontvetting of wordt gereinigd met geprecipiteerd calciumcarbonaat, poederkalk of gedehydrateerde kalk, die worden aangebracht met zachte flanellen doeken. Deze neemt vet of smeermiddel op. Het werkstuk moet dan worden beschermd tegen schade bij verdere behandeling. Passivering is na polijsten niet vereist als het oppervlak chemisch schoon is en vrij is van olie, vet of adhesieven die zijn gebruikt bij de polijstmiddelen. Een schoon oppervlak passiveert zichzelf als het wordt blootgesteld aan lucht. Als er echter bij de polijstbewerking vreemde metalen, zoals ijzer, zijn opgepikt dan moeten die worden verwijderd met behulp van een beits- en passiveerbehandeling.