Tribologische eigenschappen van roestvast staal Deel1

Roestvast staal wordt primair gebruikt om corrosieve aantasting het hoofd te bieden in milieus die vrij gematigd zijn, zoals gootsteenbakken in keukens of juist heel zwaar zoals bij leidingwerk in de chemische procesindustrie. Door het chroomgehalte te verhogen en door toevoeging van andere elementen, zoals nikkel of molybdeen, kan er een heel traject van toenemende corrosievastheid worden gerealiseerd. Door middel van martensietvorming, uitscheidingsharding of koudvervormen kunnen hoge treksterkten worden verkregen, oplopend tot wel1400 MPa. De keuze van een bepaald type roestvast staal voor een toepassing gaat gepaard met beschouwing van factoren zoals de corrosieweerstand van de legering, mechanische eigenschappen, bewerkbaarheid en prijs. Voor toepassingen echter zoals pompen, kleppen, afsluiters, lagers, verbindingsmateriaal en transportbanden, waarbij het ene materiaaloppervlak in aanraking is met en beweegt ten opzichte van een ander materiaaloppervlak, dienen ook nog de slijtvastheid en weerstand tegen vreten in het selectieproces te worden opgenomen.

Klik hier voor Deel 2

Klik hier voor Deel 3

A.J. Schornagel

Een kenmerk van roestvast staal is zijn betrekkelijk geringe weerstand tegen vreten, maar toch wordt er vaak een beroep op deze staalsoort gedaan vanwege een bepaalde toepassing of vanwege de corrosievastheid. Daarom kan het vinden van de effectiefste legering die tegen zowel slijtage en vreten is opgewassen een lastig probleem vormen voor de constructeur.

Er wordt vaak gebruik gemaakt van deklagen en smeermiddelen om de slijtage te beperken, hoewel smeermiddelen voor tal van toepassingen niet aan de orde zijn, zoals in geval van hoge temperaturen, waarbij ze uiteen kunnen vallen, of in geval van procesapparatuur voor voedingsmiddelen of farmaceutische producten, die reinheid eisen. Daar komt nog bij dat een kritisch onderdeel, zoals bijvoorbeeld een afsluiter in een krachtcentrale, bestand moet zijn tegen vreten en klem gaan zitten, omdat hierdoor de werking van de hele installatie in gevaar kan komen.

Soorten slijtage

Abrasieve slijtage

Hierbij gaat het om het trekken van voren door plaatselijke aanrakingspunten van het ene metaaloppervlak in het oppervlak van het andere, zachtere metaaloppervlak. De slijtage wordt het vaakst veroorzaakt door niet-metallisch materiaal, maar ook metallische deeltjes kunnen abrasie veroorzaken. Een materiaal wordt in het algemeen alleen ernstig bekrast door een materiaal dat harder is. Abrasieve slijtage wordt gewoonlijk opgedeeld in drie typen: lage spanning (krassen), hoge spanning en uithollingen. Krassen wordt gedefinieerd als slijtage die het gevolg is van een betrekkelijk licht wrijvend contact van schurende deeltjes met het metaal.

Slijtagesporen vertonen in het algemeen krassen en de mate van vervorming net onder het oppervlak is minimaal. Als gevolg hiervan vertoont het oppervlak geen deformatieharding van belang. Onderdelen zoals schermen, trechterbekledingen, messen en banden, die worden blootgesteld aan zand slurries of abrasieve atmosferen kunnen lage-spanningsabrasie vertonen. Veel machineonderdelen, zoals naafbussen, afdichtingen en kettingen die in aanraking komen met stof, slijten eveneens door lage-spanningsabrasie.

Hoge-spanningsabrasie is slijtage onder invloed van een spanningsniveau dat hoog genoeg is om de schurende stof te verpletteren. Er treedt aanzienlijk meer deformatieharding op van het metaaloppervlak. De abrasie van maalkogels voor ertsen in de mijnbouw, is een voorbeeld van hogespanningsabrasie. Andere voorbeelden van abrasie zijn het rollend contact bij kogellagers, tandwielen, nokken en spillen. Uithollende abrasie is abrasie onder hoge spanning die resulteert in flinke groeven of voren op het slijtvlak. Het doet

zich voor bij onderdelen zoals breekwals bekledingen, slaghamers bij vergruizers en dippertanden voor het verwerken van grote steen brokken. Deformatieharding en deformatie zijn de overheersende factoren. Bij ferro-legeringen is de abrasieweerstand sterk afhankelijk van drie metallurgische variabelen, te weten: microstructuur, hardheid en koolstofgehalte. De van zichzelf harde martensietstructuur is te prefereren boven de zachtere ferriet- en austenietstructuur. Dit is met name het geval bij lage-spanningsabrasie, waar weinig onderhuidse vervorming optreedt. In geval van hoge-spanningsabrasie vertonen legeringen met sterke deformatieharding betere slijtvastheid ten opzichte van legeringen met lagere deformatieharding. Hoewel austenitisch roestvast staal veel sneller deformatieharding vertoont dan de ander RVS-soorten, hebben martensitische typen toch de voorkeur voor toepassingen waarbij hoge-spanningsabrasie kan worden verwacht.

Een hoger koolstofgehalte, ongeacht de structuur, verbetert de weerstand tegen abrasieve slijtage en dat geldt ook voor een verhoogd volume aan carbiden, zolang hun hardheid maar hoger is dan die van het abrasieve medium. Austenitisch roestvast staal, met een sterke neiging tot deformatieharding, kan worden gebruikt op plaatsen waar groefvormige abrasie een probleem vormt en waar tevens taaiheid wordt geëist. Voor zulke toepassingen is echter austenitisch mangaan staal, dat ongeveer 1,2% C en 12% Mn bevat, beter geschikt. Roestvast staal wordt dan ook alleen daar toegepast, waar naast abrasieve slijtage ook weerstand tegen de corrosieve inwerking van het milieu wordt gevraagd, of wanneer er sprake is van hoge temperaturen.

Wrijvingsslijtage

Hierbij treedt er materiaalverlies op als gevolg van trillingen met zeer kleine amplitudes, op plaatsen van mechanische verbindingen, zoals klink- of nietverbindingen. Dit type slijtage is een combinatie van oxidatie en abrasieve slijtage. Trillingen van twee metaaloppervlakken produceren nietige metaaldeeltjes die oxideren en abrasief worden. Opvolgende slijtage verloopt als matige adhesieve slijtage in combinatie met abrasieve slijtage.

Wrijvingsslijtage wordt beïnvloed door contactcondities, milieu en materiaaleigenschappen en materiaalgedrag. Deze factoren kunnen een wisselwerking vertonen die zowel van invloed is op de aard als op de mate van de wrijvingsslijtage. De invloed van een milieufactor hangt af van de bereikbaarheid van het contactoppervlak. Alleen als het milieu toegang heeft tot de wrijvingsplaatsen kan het zijn invloed op het proces doen gelden. Belangrijke parameters bij wrijving zijn belasting, frequentie, amplitude van de beweging, aantal cycli, relatieve vochtigheid en temperatuur. De mate waarin wrijvingsslijtage plaats vindt is tot een bepaalde kritische waarde onafhankelijk van de amplitude. Boven die kritische waarde neemt de mate van slijtage vrijwellineair toe met de amplitude.

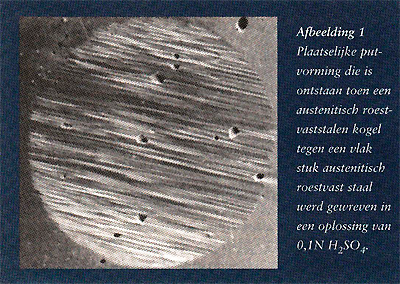

Voor wat de frequentie van de bewegingen betreft is vastgesteld dat tot 30Hz de wrijvingsslijtage afneemt als de frequentie toeneemt en de mate van slijtage boven 30Hz niet wordt beïnvloed. Er schijnt sprake te zijn van een drempelwaarde voor het aantal cycli dat nodig is om wrijvingsslijtage op gang te doen komen. Dit wordt gekenmerkt door de verschijning van micro-splijtputten, die een indicatie zijn voor het feit dat er een oppervlaktevermoeiingsmechanisme werkzaam is. Milieufactoren, dat wil zeggen relatieve vochtigheid en temperatuur, bevorderen in het algemeen het gebruik van roestvast staal vanwege zijn weerstand tegen corrosie en zijn thermische eigenschappen. Afbeelding 1 toont de putten die zijn gevormd in austenitisch roestvast staal als gevolg van wrijving in een waterig corrosief milieu.

Corrosieve slijtage

Corrosieve slijtage vereist een wisselwerking tussen slijtend oppervlak en het corrosieve milieu. Corrosie in waterige milieus is een elektrochemische verschijnsel dat resulteert in verwijdering van materiaal door oplossing, terwijl slijtage resulteert in verwijdering van materiaal als gevolg van fysische wisselwerking tussen oppervlakken onder relatieve beweging. Als deze twee processen worden gecombineerd, kan het verlies aan materiaal aanzienlijk worden versneld vanwege synergistisch gedrag. Het slijt-corrosie proces gaat gepaard met het verbreken en verwijderen van de oxidelaag, hetgeen leidt tot blootstelling van het actieve metaaloppervlak aan het milieu, oplossen of repassiveren van het blootgestelde metaaloppervlak, wisselwerking tussen elastische velden ter plaatse van uitsteeksels in het oppervlak, met het milieu en wisselwerking tussen plastisch vervormde gebieden en het milieu.

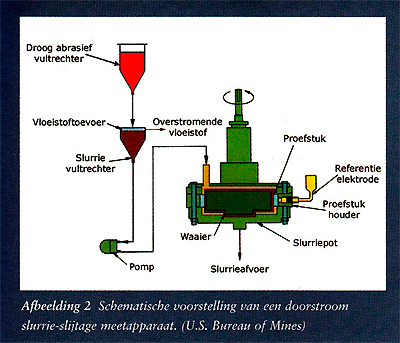

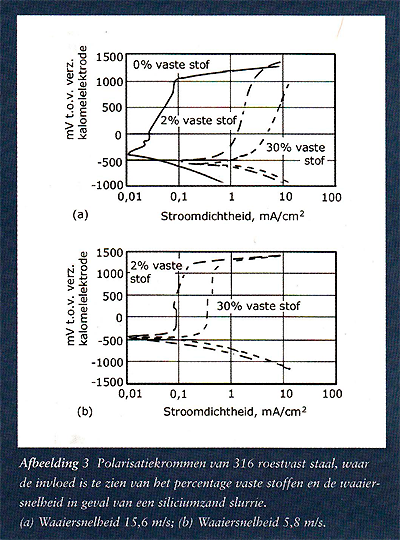

De precieze aard van het slijtage-corrosie proces is sterk afhankelijk van het metaal in kwestie en van het corrosieve milieu. Het Amerikaanse Bureau of Mines heeft een slurrie-slijtageproef ontwikkeld waarmee zowel de slijtage als de corrosie van metaallegeringen kunnen worden gemeten. Afbeelding 2 toont schematisch de meetopstelling. Slurrie-slijtage experimenten hebben uitgewezen dat mechanische slijtage een dramatisch effect hadden op de polarisatiecurven van passieve legeringen, zoals roestvast staal. De resultaten toonden aan dat de gecombineerde effecten van slijtage en corrosie resulteerden in totale slijtagesnelheden die veel hoger lagen dan de opgetelde werking van elk effect afzonderlijk. Afbeelding 3 toont de polarisatiekrommen voor roestvast staal van het type 316, dat was blootgesteld aan siliciumzand en slurrie bij verschillende slurrieconcentraties en waaiersnelheden. Hierbij valt op dat de anodische stroomdichtheid stijgt met toenemende percentages vaste stof en hogere waaiersnelheden, hetgeen er op wijst dat er door het hogere aantal deeltjesbotsingen er meer van de passieve laag wordt verwijderd. De oxidelaag op roestvast staal hecht kennelijk goed en vormt zich snel. In tegenstelling hiermee vertoonden de polarisatiekrommen van laag-gelegeerd staal geen enkele beïnvloeding, omdat ze vrijelijk corroderen en geen goed hechtende passieve laag vormen. Corrosieve slijtage kan onder andere optreden in de mijnbouw, waar abrasieve slijtage optreedt in combinatie met een nat corrosief milieu.

Slijtvast gelegeerd staal kan onder dat soort omstandigheden ineffectief zijn, terwijl roestvast staal het vaak goed doet. In deze omstandigheden vormt koolstofstaal makkelijk ijzeroxide, dat wordt verwijderd door de glijdende en stotende werking van bewegende kolen en erts. Als de roest herhaaldelijk wordt verwijderd dan zal er sprake zijn van een continue wanddiktevermindering. Het in Zuid-Afrika ontwikkelde ferritische RVS-type 3Cr12 biedt een economische oplossing voor corrosieve slijtage in stortkokers, zeefgoten en transportbanden voor het verwerken van erts. Deze legering is een aangepast type 409. In de VS wordt op grote schaal gebruik gemaakt van 304 voor installaties voor het verwerken van kolen, zoals stortkokers, bakken, storttrechters en schermen, vanwege zijn goede corrosieweerstand. Een andere reden voor zijn populariteit is zijn betere 'glijbaarheid'. Type 304 behoudt een gladde oppervlakte-afwerking, terwijl slijtvast gelegeerd staal roest, waardoor er opeenhoping van materiaal ontstaat en waardoor de doorstroomsnelheid omlaag gaat. Kiepwagons voor kolen die zijn bekleed met 304 kunnen drie maal sneller worden gelost dan onbeklede wagons vanwege de betere glijbaarheid. Corrosieve slijtage is duidelijk een toestand waarvoor het gebruik van roestvast staal aantrekkelijk is, omdat ze verwijdering van hun oxidelaag zo moeilijk maken.

Vermoeiingsslijtage

Deze vorm van slijtage treedt op als een oppervlak op een cyclische wijze onder een mechanische spanning komt te staan. Deze slijtage kan worden aangetroffen in onderdelen die worden onderworpen aan rollend contact, zoals kogellagers en tandwielen. De mate van vermoeiingsslijtage van metalen wordt beïnvloed door hun oppervlaktegesteldheid, zoals afwerking, restspanningen, hardheid en microstructuur. Oppervlaktebehandelingen zoals nitreren, opkolen en kogelstralen, die de oppervlaktehardheid verhogen en de verdeling van restspanningen verbeteren, worden gegeven om vermoeiingsslijtage te verhinderen.

Adhesieve slijtage

Deze vorm van slijtage doet zich voor als twee metalen onderdelen over elkaar glijden onder een aangelegde belasting en waarbij geen abrasieve stoffen aanwezig zijn. Dit type slijtage wordt 'adhesief' genoemd omdat zich sterke metallische bindingen vormen tussen oppervlakte-uitsteeksels. Slijtage is dan het gevolg van de afschuifbreuk van de zwakste van de twee elkaar rakende metaaloppervlakken. Een theorie stelt dat na deze uitscheuring van metaal er oppervlaktescheuren ontstaan die vervolgens uitgroeien. Als de aangelegde spanning laag genoeg is, kan de oxidelaag op het RVS-oppervlak de vorming van metaalbindingen tussen uitsteeksels op de over elkaar bewegende oppervlakken verhinderen, hetgeen resulteert in lagere slijtage. Deze vorm van slijtage wordt wel oxidatieve slijtage genoemd en kan worden getolereerd voor de meeste bewegende

delen. Als de aangelegde belasting hoog is, dan ontstaan er metallische bindingen tussen de oppervlakteuitsteeksels en dan zal de slijtage hoog zijn. De belasting waarbij een overgang optreedt van oxidatieve slij tage naar zware slijtage wordt de overgangsbelasting genoemd.

Adhesieve slijtage komt vaker voor bij onderdelen waar geen smeermiddel kan worden gebruikt. Voorbeelden hiervan zijn ketting-transportbanden, bevestigingsmateriaal en glijdende onderdelen in een afsluiter. In geval van roestvast staal is de hardheid van invloed op de weerstand tegen adhesieve slijtage. Voor martensitische legeringen is een minimum hardheid van 53 HRC vereist wil er sprake zijn van heel goede slijtvastheid. Voor austenitische legeringen is de deformatiehardheid kritisch en dat geldt ook voor legeringselementen die zijn toegevoegd ter verhoging van de stabiliteit van de oxidelaag. Deze factoren hebben de neiging om de overgangsbelasting waarboven ernstige slijtage optreedt te verhogen.

Cavitatie-erosie

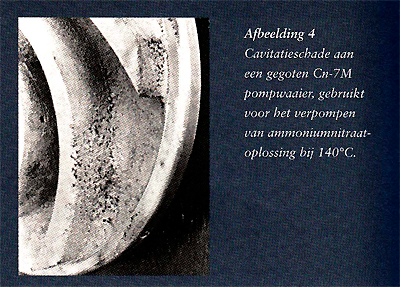

Dit treedt op aan metaaloppervlakken die in aanraking komen met een vloeistof. Drukverschillen in de vloeistof genereren gas- of dampbellen in de vloeistof. Als deze bellen in een zone terechtkomen waar een hoge druk heerst, dan klappen ze in elkaar en veroorzaken daarbij schokgolven die het oppervlak raken. Deze schokgolven veroorzaken plaatselijke vervorming en putten. Cavitatieputten rijgen zich eventueel aaneen en geven een algehele verruwing van het metaaloppervlak alsmede verwijdering van materiaal. Bij materiaal zoals roestvast staal dat voor zijn bescherming tegen corrosie afhankelijk is van passiverende lagen, zal cavitatie uiteindelijk versnelde aantasting veroorzaken. Afbeelding 4 toont ca vitatieschade aan een gegoten roestvaststalen (CN-7M) waaier, die heeft dienst gedaan bij het verpompen van ammoniumnitraatoplossingen met een temperatuur van 140°C. Om ca vitatie-erosie tegen te gaan wordt vaak gebruik gemaakt van harde deklagen zoals Stelliet en ook wel van austenitische RVS-typen waaraan kobalt is toegevoegd.

Vreten

Vreten kan worden beschouwd als een ernstige vorm van adhesieve slijtage. Met hoge belastingen en slechte smering kan er beschadiging van het oppervlak optreden bij over elkaar glijdende metaaldelen. De schade wordt gekenmerkt door plaatselijk macroscopische metaal overdracht, dat wil zeggen grote delen van oppervlakte-uitsteeksels die goed zichtbaar zijn op één of op beide oppervlakken. Deze sterke beschadiging wordt gewoonlijk betiteld als vreten en het kan al optreden na enkele bewegingen van de elkaar rakende delen. Ernstig vreten kan resulteren in volledig vastlopen van de metaaloppervlakken. Materiaal met een beperkte ductiliteit is minder gevoelig voor vreten, omdat onder hoge belasting oppervlakteuitsteeksels meer de neiging vertonen om te breken als met elkaar verstrengeld te raken. In geval van zeer duetiel materiaal zullen de oppervlakte-uitsteeksels trachten plastisch te vervormen, waardoor het contactoppervlak van de elkaar rakende oppervlakken toeneemt, waarna eventueel vreten optreedt. Een andere belangrijke vorm van materiaalgedrag tijdens plastische vervorming is het gemak waarmee dislocaties van het ene glijvlak naar het andere kunnen overstappen. In kubisch vlakken gecentreerd (KVG) materiaal, zoals austenitisch roestvast staal, kan een dergelijke overstap heel makkelijk plaatsvinden en zulk materiaal blijkt een sterke neiging tot vreten te vertonen. Materiaal waarbij deze overstap moeilijk plaatsvindt hebben een veel geringere neiging tot vreten.