Tribologische eigenschappen van roestvast staal Deel 2

In deel 1 is het een en ander verteld over de soorten slijtage die kunnen optreden tijdens bewegend contact van twee gelijksoortige of ongelijksoortige metalen. In dit deel zal een overzicht worden geschetst van de factoren die van invloed zijn op zowel slijtage- als vreeteigenschappen, alsmede een overzicht van de proeven die ter beschikking staan om de weerstand van metalen en legeringen tegen deze vormen van aantasting te bepalen.

Klik hier voor Deel 1

Klik hier voor Deel 3

A.J. Schornagel

De factoren die van invloed kunnen zijn op slijtage en vreten hangen samen met ontwerp, smering, milieu en/of materiaal. Ontwerp is waarschijnlijk de meest kritische factor. Als roestvast staal wordt voorgeschreven dan kan een correct ontwerp zorgen voor een minimum aan slijtage en vreten. Gelijksoortige toepassingen, zoals bijvoorbeeld afsluiteronderdelen, kunnen bij de ene fabrikant resulteren in slijtageproblemen en bij de andere weinig of geen moeilijkheden opleveren, terwijl beide gebruik maken van een en hetzelfde RVS-type. Als roestvast staal wordt gebruikt voor toepassingen waarbij de oppervlakken over elkaar glijden, dan is vermindering van de contactdruk van doorslaggevende invloed. De belasting op de delen moet tot een minimum worden beperkt en het contactoppervlak moet zo groot mogelijk zijn. Ontwerptoleranties moeten nauw zijn met voldoende speling, omdat strak passende onderdelen meer neiging vertonen voor slijten en vreten. Waar mogelijk moet gebruik worden gemaakt van smeermiddelen, omdat ze vaak bijzonder effectief zijn in het verlagen van de contactspanning. Het ontwerp moet voorzien in de mogelijkheid om op effectieve wijze smeermiddel toe te voeren. Smeermiddelen zijn vaak ineffectief als gevolg van een slecht ontwerp, waardoor de betrokken onderdelen ontoegankelijk zijn voor smering.

Een andere belangrijke factor is de oppervlakteruwheid van de onderdelen. Hooggepolijste oppervlakken (1,5 ?m) vergroten de neiging tot vreten en slijten. Er is wel geopperd dat zeer gladde oppervlakken het vermogen missen om afgebrokkeld materiaal te herbergen, als gevolg van de afwezigheid van dalen tussen uitstekende oppervlaktedelen. Er wordt ook wel geopperd dat smeermiddelen de gladdere oppervlakken makkelijker schoonvegen, waardoor ze glad blijven. Wat het precieze mechanisme ook moge wezen een te ruw oppervlak

leidt in ieder geval tot in elkaar hakende uitsteeksels die ernstige slijtage veroorzaken. Een definitieve ontwerpoptie bestaat uit oppervlaktebehandelingen zoals nitreren, opkolen, oppervlakteharden, ion-implantatie en kogelstralen. Deze behandelingen zijn werkzaam bij het verminderen van vreten en slijtage, op voorwaarde dat de werkstukvorm en/of de bijkomende kosten aanvaardbaar zijn. Slijtage en vreten kunnen ook worden beïnvloed door de omgeving. In plaats van koolstofstaal wordt er roestvast staal gekozen als het milieu weerstand eist tegen corrosie of oxidatie. Legeringskeuze hangt af van het specifieke milieu dat de werkstukken tijdens bedrijf zullen tegenkomen. Laboratorium- of veldproeven met de kandidaatmaterialen zijn dus sterk aan te bevelen. Het werkstukontwerp is eens te meer een kritische factor bij het terugdringen van corrosieve slijtage. In de mijnbouw en daarmee overeenstemmende toepassingen kan het juiste ontwerp van de apparatuur de corrosieve slijtage reduceren, waarbij de economische levensduur wordt verlengd. Scherpe hoeken moeten worden vermeden en de uittredehoek bij transportbanden en valtrechters moet zo klein mogelijk zijn. Een andere consideratie is de mogelijkheid van galvanische corrosie, die kan optreden op plaatsen waar verschillende metalen met elkaar in aanraking zijn in de aanwezigheid van een elektrolyt. Als voorbeeld kan het gebruik van koolstofstalen bevestigingsmiddelen dienen, die worden gebruikt om roestvaststalen onderdelen met elkaar te verbinden. De combinatie van verschillende metalen plus de ongunstige oppervlakteverhouding tussen bevestigingsmiddel en het omringende oppervlak, zal tot snelle corrosie van het koolstofstaal leiden. Een geschikt ontwerp voorziet in drainage van leidingen en tanks tijdens bedrijfsstilstand, alsmede gemorst water binnen de installatie. Materiaalselectie is afhankelijk van het type slijtage dat kan worden verwacht. Om weerstand te bieden tegen adhesieve slijtage, kunnen een verstevigingsgeharde austenitische legering en een stabiele oxidefilm uitstekende resultaten geven. Voor hardbaar roestvast staal is een voldoende hoog koolstofgehalte (minimaal 0,3%) noodzakelijk om de hardheid op te voeren (minimaal HRC 53). Dus komen martensitische uitscheidingshardende (PH) legeringen met hun lage koolstofgehalte, maar hoge hardheid, toch niet in aanmerking omdat ze over onvoldoende slijtvastheid beschikken. Omdat ferritisch roestvast staal niet hardbaar is met behulp van warmtebehandeling en via verstevigingsharding niet makkelijk is te harden, beschikt deze soort evenmin over voldoende metaal-op-metaal slijtageweerstand. De opmerkingen aangaande adhesieve slijtage gelden ook voor de weerstand tegen vreten, behalve dat de martensitische PH-legeringen met hoge hardheid, die is verkregen door verouderen bij ‘lage’ temperatuur (480°C), wel kan beschikken over verbeterde vreetweerstand. Elementen die insluitsels in staal vormen, zoals zwavel, tin, bismut en lood, kunnen het glijgedrag van elkaar rakende metalen beïnvloeden. Deze insluitsels fungeren enigszins als vast smeermiddel. Dus zal zwavelhoudend roestvast staal, zoals de typen 303 en 416, beter bestand zijn tegen vreten, maar slechter tegen adhesieve slijtage, dan hun zwavelvrije tegenhangers 304 en 410.

Hardheid en microstructuur zijn kritisch voor de abrasieve slijtageweerstand. In tegenstelling tot adhesieve slijtageweerstand, waartegen austenitisch roestvast staal met een sterke mate van versteviging bestand is, is het gebruik van de harde martensitische matrixstructuur versus de zachtere austeniet- of ferrietstructuur te prefereren in het geval van abrasieve slijtage. Dit is vooral significant bij lage-spanningsabrasie, waarbij maar weinig vervorming onder het oppervlak optreedt. Hoog-koolstofhoudende legeringen met primaire carbiden beschikken eveneens over betere slijtvastheid. Dus martensitisch type 440C heeft goede weerstand tegen abrasie, terwijl PH-legering 17-4PH juist geringe weerstand bezit tegen abrasie. Voor stotende abrasie wordt gebruik gemaakt van austenitisch mangaanstaal, omdat versteviging en stootbelasting kritisch zijn. Voor het weerstaan van wrijvende, thermische slijtage en corrosieve slijtage, gaan weerstand tegen corrosie en oxidatie een rol spelen. Het te gebruiken type roestvast staal hangt af van het milieu, waarbij austenitisch roestvast staal de voorkeur heeft in agressieve milieus. Een sleutelfactor voor de weerstand tegen deze slijtagetypen is de legeringssamenstelling, omdat silicium, aluminium en chroom de weerstand van een legering verhogen tegen corrosie en oxidatie ongeacht de RVS-familie.

Veel gebruikte slijtproeven

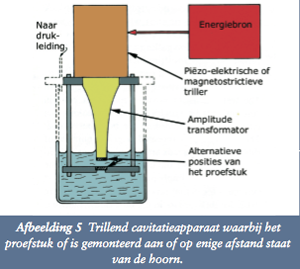

Droogzand/rubber-wiel test

Dit is een ASTM-standaardproef, die wordt gebruikt om de weerstand van metaal vast te stellen tegen abrasieve slijtage bij lage belasting. De proef bestaat uit het schuren van een proefstuk met schuurmiddel van gecontroleerde afmetingen en samenstelling, doorgaans kwartszand met afgeronde korrels. Het schuurmiddel wordt toegevoerd tussen het proefstuk en een roterend wiel dat is voorzien van een band van chlorobutylrubber of een rand met een bepaalde hardheid. Het proefstuk wordt tegen het roterende wiel gedrukt met een bepaalde kracht met behulp van een hefboom terwijl een gecontroleerde stroom schuurmiddel het testoppervlak schuurt. De rotatie van het wiel is zodanig dat zijn contactvlak in dezelfde richting beweegt als de zandstroom. Afbeelding 1 geeft een schematische voorstelling van de proefopstelling. De duur van de proef en de aangebrachte kracht variëren al naar gelang de relatieve weerstand tegen slijtage van de te evalueren metalen. In geval van roestvast staal bedraagt de testduur eenderde van die voor een slijtvaster gereedschapsstaal zoals legering D2. De proefstukken worden voor en na de proef gewogen en het massaverlies wordt genoteerd. Abrasieve slijtage wordt gewoonlijk gerapporteerd in termen van volumeverlies (in kubieke millimeter) door het massaverlies te delen door de dichtheid van de legering.

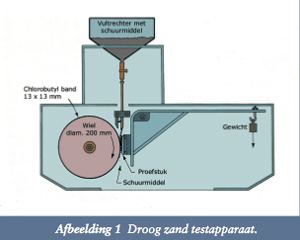

Corrosieve-slijtage test

Deze proef wordt doorgaans uitgevoerd met een spaakwiel of met een kogelmolen. De opstelling voor de spaakwielproef, die een lage-spanning abrasieve test is, is te zien op afbeelding 2. In de slurriebak draait een spaakwiel, waarop acht proefstukken zijn gemonteerd die door de slurrie worden geleid. Slurries kunnen verschillen, afhankelijk van de toepassing die moet worden gesimuleerd.

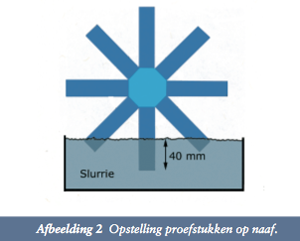

Blok-op-ring test

Dit is een ASTM-standaardtest voor het bepalen van de weerstand van materiaal tegen glijdende slijtage. De proef wordt gebruikt voor het klassificeren van metaalparen aan de hand van hun glijdingsslijtagekarakteristieken onder uiteenlopende omstandigheden. Rotatiesnelheid en belasting kunnen worden gevarieerd om overeen te komen met de bedrijfsomstandigheden. De proeven kunnen bovendien worden uitgevoerd met verscheidene smeermiddelen, vloeistoffen, of gasvormige atmosferen. De proef bestaat uit een blokvormig proefstuk dat tegen een schijfvormig proefstuk wordt gedrukt gedurende een bepaald aantal omwentelingen (afbeelding 3). Het volume weggenomen materiaal van het blok wordt berekend uit de breedte en diepte van de groeven en het volume weggenomen materiaal van de schijf wordt berekend uit het gewichtsverlies van de schijf. De wrijvingskracht die nodig is om het blok op zijn plaats te houden wordt continu gemeten tijdens de proef met een belastingcel en wordt vastgelegd. De keuze van de testparameters wordt overgelaten aan de experimentator (met uitzondering van de glijdingsafstand, die vast is voorgeschreven, omdat slijtage gewoonlijk niet lineair varieert met de afstand bij deze proef).

Gekruiste cilinder

Dit is een ASTM-standaardtest voor de bepaling van de weerstand van metalen tegen metaal-op-metaal slijtage. Hiermee kunnen metalen worden ingedeeld naar hun weerstand tegen adhesieve slijtage en kunnen geschikte metaalkoppels worden uitgekozen. Het is de gangbaarste test voor het evalueren van de weerstand tegen metaal-op-metaal slijtage van roestvast staal. De proefopstelling bestaat uit twee loodrecht op elkaar staande cilinders. Een proefstuk wordt rondgedraaid met een voorgeschreven snelheid, terwijl het andere stilstaat.

Het stilstaande proefstuk wordt tegen het draaiende proefstuk gedrukt met een specifieke belasting met behulp van een hefboomarm en aangehangen gewichten. Met deze opstelling kunnen ook proeven worden gedaan bij verhoogde temperatuur. De duur van de proef, aantal omwentelingen en de rotatiesnelheid worden gevarieerd afhankelijk van de relatieve slijtageweerstand van de elkaar rakende metalen. De mate van slijtage wordt bepaald door de proefstukken voor en na de test te wegen. Het gewichtsverlies wordt omgezet in een volumeverlies door te delen door de dichtheid van het metaal. Zowel voor het stilstaande als draaiende proefstuk wordt het volumeverlies bepaald en het totale volumeverlies wordt vastgelegd. Als er verschillende metalen worden beproefd, verdient het aanbeveling dat elk zowel in de stilstaande als roterende toestand wordt beproefd.

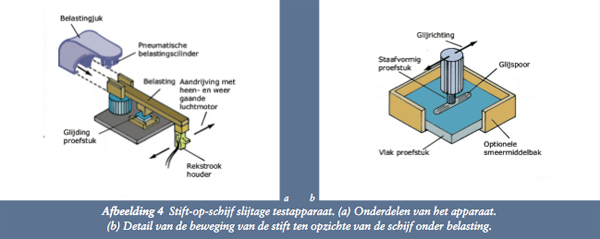

Stift-op-schijf test

Dit is een ASTM-standaardproef voor de bepaling van de slijtage van materiaal tijdens glijding (afbeelding 3). Met deze proef kan ook de wrijvingscoëfficiënt worden bepaald. Er zijn twee proefstukken nodig: een stift met een afgeronde kop wordt loodrecht op het andere proefstuk geplaatst, dat doorgaans bestaat uit een vlakke plaat. Vaak wordt er in plaats van een stift een stevig op zijn plaats gehouden bal gebruikt. Het testapparaat zorgt ervoor dat de stift over de schijf beweegt, daarbij kan of de stift bewegen en staat de schijf stil of de schijf beweegt en staat de stift stil. De stift wordt met een bepaalde kracht tegen de plaat gedrukt, meestal met behulp van een hefboom met daaraan gehangen gewichten. Slijtageresultaten worden separaat voor de stift en de plaat opgegeven in de vorm van volumeverlies (in kubieke millimeter). Als twee verschillende metalen worden beproefd, verdient het aanbeveling dat elk metaal zowel als stift en als plaat wordt beproefd.

Vreettest

Dit is een ASTM-standaardtest die een rangschikking geeft van de weerstand tegen vreten van materiaalkoppels. Deze test, waarnaar gewoonlijk wordt gerefereerd als de knopop- blok test, is gedurende de jaren 50 van de vorige eeuw ontwikkeld en is de meest gebruikte procedure voor de bepaling van de weerstand tegen vreten van roestvast staal. Hoewel in het algemeen uitgevoerd op blank metaal, kan hij ook worden gebruikt voor niet-metallisch materiaal, deklagen, vaste smeermiddelen en legeringen waarvan het oppervlakte op enigerlei wijze is aangepast of behandeld. Voor de test is laboratoriumapparatuur nodig waarmee het mogelijk moet zijn om een constante drukbelasting te handhaven op twee vlakke proefstukken, zoals bij hydraulische of via een schroef bediende compressie testapparaten. Een proefstuk met een diameter van 13 mm (de knop) wordt 1 keer langzaam over een hoek van 360° ten opzichte van het andere proefstuk (het blok) gedraaid, onder een bepaalde drukbelasting. De testoppervlakken zijn geschuurd zodat het bereik van de oppervlakteruwheid loopt van 0,4 tot 1 ?m en de proefstukken zijn vlak zodat 100% contact tussen de aanliggende vlakken is verzekerd.

De oppervlakken worden na glijding onderzocht op vreten. Het criterium voor het al of niet optreden van vreten is het uiterlijk van de proefstukken, die is gebaseerd op visuele inspectie met het ongewapend oog. Vreten wordt gekenmerkt doordat ten minste een van de rakende oppervlakken uitgescheurd of verhoogd metaal vertoont. Als de proefstukken geen vreetverschijnselen vertonen, dan wordt een nieuwe knop en een nieuw blok beproefd maar nu bij verhoogde druk. Dit gaat net zo lang door totdat er zich vreetverschijnselen voordoen. Als daarentegen er al bij de eerste proef zich vreten voordoet, dan worden er net zolang proeven gedaan totdat vreten uitblijft. De aangelegde belastingen komen overeen met een contactspanning voor de 13 mm diameter knop. De spanning halverwege de hoogste waarde zonder vreten en de laagste waarde met vreten wordt aangeduid als de drempel-vreetspanning. Hoe hoger de drempelspanning des te beter is het metaal bestand tegen vreten. Weerstand tegen vreten van gelijke elkaar rakende metalen kan op dezelfde wijze worden bepaald als voor verschillende metalen. In geval van verschillende elkaar rakende metalen verdient het aanbeveling om de proef uit voeren waarbij de metalen om beurten als knop en als blok fungeren. Om repeterend gedrag onder bedrijfsomstandigheden te simuleren, zoals het geval is bij glijdende afsluiterdelen, kan de knop over een aantal omwentelingen worden gedraaid, waarbij de richting na elke 360° omwenteling wordt omgekeerd. Vanwege de zwaardere omstandigheden van de multi-rotatie test, zullen drempelspanningen aanzienlijk lager uitvallen dan bij de enkelvoudige-rotatie test. Om zeer hoogvaste legeringen te beproeven, wordt een gelijksoortige knop-op-blok test uitgevoerd, waarbij de knop bij drie verschillende belastingen 10x over een hoek van 120° wordt gedraaid. Vervolgens wordt het oppervlakteprofiel opgemeten om de mate van schade vast te stellen. Afbeelding 4 Stift-op-schijf slijtage testapparaat. (a) Onderdelen van het apparaat. (b) Detail van de beweging van de stift ten opzichte van de schijf onder belasting. a b

Een andere test, die overeenkomt met de stift-op-blok test is de ring-op-ring test, waarbij gebruik wordt gemaakt van ringvormige proefstukken in plaats van massieve stift- en blokvormige proefstukken. De proef wordt gebruikt om de vreetweerstand van buisvormige producten die zijn bedoeld voor de olieproductie. Het vreten van onderdelen die zijn voorzien van schroefdraad, zoals 9 m boorkragen, wordt geëvalueerd met behulp van een maak/breek proef. Voor de proefprocedure wordt er een doos/pen verbinding gemaakt bij een bepaald koppel, die vervolgens wordt verbroken en waarbij het losbreekkoppel wordt gemeten. De procedure wordt een aantal malen herhaald en het schroefdraad wordt periodiek geïnspecteerd op vreten. In tegenstelling tot de stift-opblok test, waarvan het doel alleen maar is het maken van een rangschikking van het materiaal, simuleert deze test de feitelijke verbindingen zoals die tijdens bedrijf voorkomen bij olieboringen. Proeven die specifieke toepassingen nabootsen zijn zeer bruikbaar, maar ze zijn ook heel kostbaar om uit te voeren. Dus kan de stift-op-blok proef worden gebruikt als een eerste selectie om te komen tot de keuze van de beste kandidaat legering die vervolgens wordt beproefd op een wijze die meer is afgestemd op de bedrijfsomstandigheden zoals die voor een bepaalde toepassing optreden.

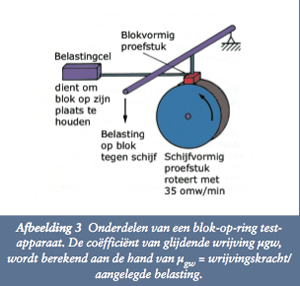

Cavitatie-erosiebeproeving

Voor de beproeving van materiaal op hun weerstand tegen cavitatie-erosie, dan is er geen laboratoriumapparatuur voorhanden voor het uitvoeren van experimenten, die de volledige toestand nabootst van een werkelijk constructieonderdeel dat wordt blootgesteld aan caviterende vloeistoffen.

Er kan echter gebruik worden gemaakt van een aantal laboratoriumtechnieken die een rangschikking opleveren van voor dit doel geselecteerd materiaal, op basis van hun weerstand tegen cavitatie-erosie. Hierbij wordt gebruik gemaakt van stromingsbuizen, trilsystemen (ultrageluid) en cavitatiestralen, waarmee bij het merendeel van het materiaal versnelde cavitatie-erosie simuleert. Apparatuur voor het opwekken van ultrageluid bestaat uit een soort ultrasone luidsprekerhoorn, die gedeeltelijk in vloeistof wordt ondergedompeld (afbeelding 5). De trillingen, meestal met een frequentie van 20 kHz, wekken negatieve druk op voor de vorming en groei van cavitatie en positieve druk voor het imploderen van de cavitatie in een klein, stationair volume van de vloeistof. Het proefstuk wordt hetzij aan het uiteinde van de hoorn geplaatst (bewegend proefstuk) of op een vaste afstand (enkele mm) onder het uiteinde van de hoorn (stationair proefstuk).