Corrosiepreventie door het juiste ontwerp

Design/lay-out als corrosiepreventie, lasaspecten m.b.t. design

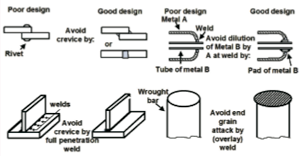

Bij design van apparatuur is het van groot belang dat rekening wordt gehouden met een optimale executieve lasbaarheid. Zoals eerder vermeld heeft lassen veelal de voorkeur boven bout- en klinknagelverbindingen, vooropgesteld dat de lasverbindingen correct zijn uitgevoerd. Indien het optreden van spleetcorrosie is te verwachten dient een spleetvrije ‘full-penetration’ las te worden uitgevoerd.

Giel Notten

In de standaard pijp/pijpplaatlasverbindingen van warmtewisselaars zijn spleten aanwezig tussen de pijpen en de pijpenplaat. In deze spleten is de kans op het optreden van corrosievormen zoals spleetcorrosie en spanningscorrosie ( lees het artikel: Putcorrosie en spleetcorrosie in lassen) bijzonder groot, met name in die gevallen waar de corrosieve componenten in de spleten kunnen ophopen door verdamping van water. Spleten in pijp/pijpplaatverbindingen kunnen worden voorkomen door het toepassen van de ‘internal bore welding’ techniek. Uiteraard is een dergelijke uitvoering vrij kostbaar maar in kritische omstandigheden dient een dergelijk design zeker te worden overwogen.

Design aspecten in relatie tot drainage van vaten

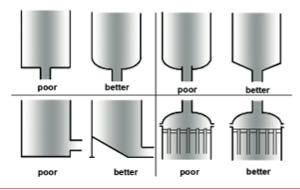

Het is essentieel dat vaten zodanig worden geconstrueerd dat bij het uit bedrijf nemen van de installatie volledig aftappen mogelijk is. Afbeelding 2 illustreert fouten in design resulterend in onvolledige drainage; oplossingen m.b.t. design worden eveneens getoond. Het achterblijven van (kleine hoeveelheden) residu kan met het oog op corrosie zeer nadelige gevolgen hebben. De verhoging in concentratie van verontreinigingen bij verdamping van water en afzettingen van product zijn ideale condities voor pitting en spleetcorrosie.

Galvanische corrosie in relatie tot design

In het design stadium dient het risico voor galvanische corrosie in ogenschouw te worden genomen. Indien een combinatie van verschillende metalen onvermijdelijk is, kunnen de volgende maatregelen worden genomen:

- Pas materialen toe die dicht bij elkaar liggen in de galvanische reeks.

- Vermijd ongunstig oppervlakte-effect; een kleine anode zal versneld corroderen indien gekoppeld aan een groot kathodisch oppervlak.

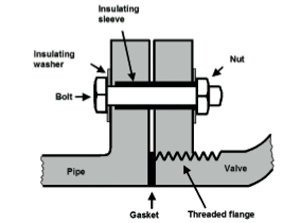

- Isoleer indien mogelijk: onderbreek het circuit tussen de twee metalen zoals aangegeven in afbeelding 3.

- Indien een coating is toegepast, draag zorg voor adequaat onderhoud aan deze coating; een coating op anodisch materiaal kan resulteren in zeer ernstige lokale aantasting ter plaatse van defecten in de coating.

- Breng een derde materiaal in metallisch contact met beide materialen. Dit derde materiaal dient dan anodisch (minder edel) te zijn t.o.v. de andere twee metalen.

Uit het voorgaande kan worden afgeleid dat galvanische corrosie in sommige gevallen ook kan worden toegepast als corrosiepreventietechniek (kathodische bescherming). Als voorbeeld kan worden genoemd het toepassen van verzinkt staal om atmosferische corrosie te bestrijden. Vermeld dient te worden dat het risico voor galvanische corrosie ook niet moet worden overdreven. Galvanische corrosie kan uiteraard alleen plaatsvinden in aanwezigheid van een elektroliet (vocht); in een gasatmosfeer of droge lucht is galvanische corrosie niet mogelijk. Veel combinaties van materialen, die ver uit elkaar liggen in de galvanische reeks, zullen niet of nauwelijks aan corrosie onderhevig zijn; bijvoorbeeld aluminium gekoppeld aan roestvast staal, geëxposeerd in een vochtige atmosfeer, zal niet resulteren in significante galvanische corrosie. Het koppel aluminium/C-staal zal evenwel resulteren in ernstige galvanische corrosie van het aluminium.

Afbeelding 4 toont galvanische corrosie (vanuit de atmosfeer) aan een aluminium meetluchtleiding welke gemonteerd was op een C-stalen leiding. Bij het ontwerp van de betreffende proces installatie werd verondersteld een goedkope oplossing te hebben gevonden door de aluminium meetlucht leidingen te monteren op de procesleidingen met deze desastreuze corrosie tot gevolg.

Erosie-corrosie in relatie tot design

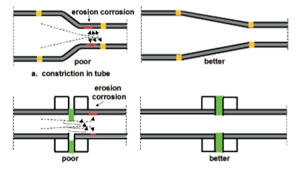

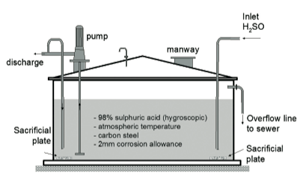

Het faalmechanisme erosie-corrosie is niet alleen gerelateerd aan het milieu maar ook nauw verbonden met design. Als design en lay-out turbulenties veroorzaken zal de kans op erosie-corrosie toenemen. Vernauwingen in leidingen en niet correct geïnstalleerde pakkingen kunnen erosiecorrosie tot gevolg hebben. Dit probleem kan door een correct design en correcte montage van pakkingen worden opgelost zoals geïllustreerd in afbeelding 5. Hoe met het nemen van maatregelen m.b.t. design (erosie-) corrosie is te voorkomen kunnen we illustreren aan de hand van een opslagtank voor geconcentreerd zwavelzuur.

In principe kan geconcentreerd zwavelzuur worden opgeslagen in C-stalen opslagtanks, vooropgesteld dat de beschermende FeSO4-laag, welke in geconcentreerd zwavelzuur op C-staal wordt gevormd, niet wordt beschadigd. Beschadiging van deze beschermende laag kan worden veroorzaakt door:

- Turbulenties of hoge stromingssnelheden (>0,6 m/sec);

- Temperaturen boven 40oC a 50oC;

- Verdunning van geconcentreerd zwavelzuur.

In zwavelzuur opslagtanks is het optreden van erosiecorrosie te verwachten in de bodemplaat onder de zwavelzuur toevoerpijp. Het aanbrengen van een opofferingsplaat op de bodem onder de zwavelzuurtoevoer en het inkorten van de toevoerpijp zal dit probleem oplossen. Geconcentreerd zwavelzuur en SO3-dampen zijn zeer hygroscopisch. Dit heeft tot gevolg dat vocht de tank binnendringt via de ontluchtingspijp op het dak van de tank en de overloopleiding (in de wand) naar het riool. Het dak van de tank zal aan corrosie onderhevig zijn rondom de ontluchtingspijp en de tankwand onder de overlooppijp door vorming van verdund zwavelzuur (reactie van SO3 met H2O). Dit probleem kan worden opgelost door de ontluchtingspijp en de overloopleiding te laten doorsteken in de tank zoals geïllustreerd in afbeelding 6.

In afbeelding 7 wordt een voorbeeld getoond van erosiecorrosie in een T-stuk uit een leidingsysteem voor geconcentreerd zwavelzuur. In dit T-stuk zijn turbulenties en als gevolg hiervan beschadiging van de beschermende FeSO4-laag niet of nauwelijks te voorkomen.

Design maatregelen m.b.t. het aanbrengen van isolatie ter voorkoming van corrosie

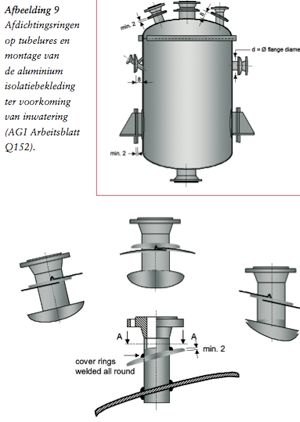

Atmosferische corrosie (corrosie onder isolatie) zal optreden waar vocht vanuit de atmosfeer in het isolatiemateriaal kan binnendringen. In procesapparatuur zal dit met name het geval zijn rond tubelures. In afbeelding 8 wordt een voorbeeld getoond van spanningscorrosie (SCC) in ongelegeerd C-staal door nitraat als gevolg van inwatering van regenwater (gecontamineerd met sporen nitraten) ter plaatse van een tubelure.

Het AGI-Arbeitsblatt Q152 (Arbeitsgemeinschaft Industriebau E.V.) geeft voorbeelden hoe het binnendringen van (regen)water rond tubelures kan worden voorkomen. Op tubelures worden afdichtingsringen aangebracht waarop de aluminium isolatiebekleding zodanig kan worden gemonteerd dat inwatering wordt voorkomen. Deze designmaatregel wordt geïllustreerd in afbeelding 9. Het op een juiste wijze aanbrengen van isolatie(-bekleding) kan in specifieke gevallen ook inwendige corrosie tot een minimum beperken. Gasfases kunnen extreem corrosief zijn zodra condensatie optreedt. Ter plaatse van relatief koude plekken zoals bijvoorbeeld bij ondersteuningen en tubelures is het gevaar voor het optreden van condensatiecorrosie reëel aanwezig. Condensatie van gasfases kan worden voorkomen door het op een juiste wijze aanbrengen van isolatie zoals aangegeven in afbeelding 10.

Conclusies

- Corrosiepreventie begint op de tekentafel (CADCAM).

- Lay-out van apparatuur en design van isolatiebeplating kan atmosferische corrosie tot een minimum beperken.

- Een correct design van apparatuur kan de kans op corrosie verminderen.

- Een doordacht design maakt toepassing van goedkopere constructiematerialen mogelijk.

- Het adequaat aftappen, reinigen cq beitsen van apparatuur vergt een correct design.