Oppervlaktebehandeling d.m.v lasersmelten

Voor constructeurs is het doel van een oppervlaktebehandeling het verkrijgen van betere prestaties van het werkstuk indien het wordt blootgesteld aan slijtage en/of hoge temperaturen en of/corrosieve media. Oppervlaktebehandeling kan de oppervlakte-eigenschappen verbeteren en een antwoord geven op een bepaald eis, terwijl de bulk van het werkstuk zijn oorspronkelijke structuureigenschappen behoudt.

Ir. A.J. Schornagel

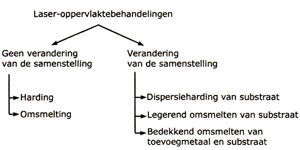

Afbeelding1 Laser-oppervlaktebehandelingen.

Aan het verkrijgen van het ideale oppervlak wordt nog steeds volop gewerkt. Het is een continue zoektocht omdat het mogelijk is om een bijdrage te leveren in de verlaging van de productiekosten, hetzij door vermindering van reparaties of vervanging van onderdelen. Afbeelding 1 geeft een overzicht van de voornaamste laser-oppervlaktebehandelingen. Binnen de behandelingen die niet gepaard gaan met veranderingen in de chemische samenstelling heeft laserharding tal van toepassingen gevonden in de industrie [l · 3]. Laser-oppervlakteharding via het smelten van het oppervlak wordt gedaan met een scherpgestelde of bijna scherpgestelde laserstraal. Het te smelten oppervlak is afgeschermd met behulp van een inert gas. Met deze procedure kunnen er fijne, homogene structuren worden verkregen vanwege de hoge stollingssnelheden en geringe doordringing van de warmte. Dit resulteert in geringe vervorming, gladde oppervlakken, minder nabewerking en procesflexibiliteit, vanwege de softwarematige besturing en de mogelijkheid tot automatisering. Oppervlaktesmelting met lasers is van industrieel belang voor metalen die niet harden via martensiettransformatie, zoals bijvoorbeeld gietijzer, sommige roestvaststaal typen, titaan, gereedschapsstaal, enzovoort. De literatuur maakt gewag van verbeterde slijtage-eigenschappen en lagere vermoeiingsweerstand, dit laatste als gevolg van een hoger niveau van resterende trekspanningen [4], vergelijking met andere oppervlakte behandelingen.

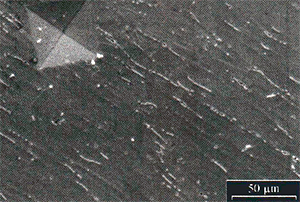

Microstructuur van 304 in de zachtgegloeide toestand.

Experiment

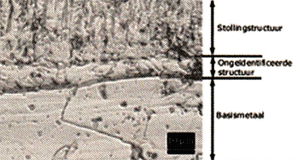

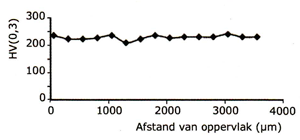

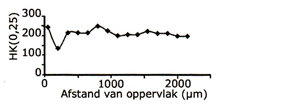

d'Oliveira en medewerkers [5] hebben geëxperimenteerd met roestvaststaalplaat van het type 304 met een dikte van 16 mm. Het staal verkeerde in de zachtgegloeide toestand en het oppervlak werd met behulp van een laser tot smelting gebracht. De laser was een CO2-laser van het type CW met een vermogen van 3 kW. Er werd een oppervlak van 100 mm x 100 mm behandeld.De microstructuur van het staal in de uitgangstoestand is te zien op afbeelding2. Afbeelding 3 laat een doorsnede zien van het staal met daarop de omgesmolten oppervlaktelaag en afbeelding 4 is hiervan een detailopname. Er is een microhardheidsprofiel opgenomen, HV 0,3, van een dwarsdoorsnede van een gesmolten oppervlak zie afbeelding 5. Er werd geen significante toename van de hardheid waargenomen. Hoewel de structuurverfijning aan het oppervlakte zou kunnen leiden tot een toename van de rekgrens, mag worden verwacht dat de rekgrenswaarcie zoals kan worden afgeleid uit de gemeten hardheden niet veel zal veranderen, zeker niet bij een metaal zoals 304 dat een hoge mate van deformatieharding vertoont. Met behulp van Knoop hardheidsmetingen: (HK0,25 ) is het verloop van de hardheid op het grensvlak met het ongesmolten metaal gemeten. Uit de metingen bleek dat hier de hardheid lager lag, zie afbeelding 6.

Afbeelding 3 Dwarsdoorsnede na oppervlaktesmelten met de laser (V=5x)

Afbeelding 4 Microstructuur van het omgesmolten metaal.

Afbeelding 5 Vickers microhardheidsprofiel van het omgesmolten oppervlaktemetaal.

Afbeelding 6 Knoop microhardheidsprofiel van het omgesmolten oppervlaktemetaal.

Na elektrolytisch etsen en metallografische analyse kon worden geconcludeerd dat evenwijdig aan de fusielijn een zone ligt die rijk is aan d-ferriet. Het is bekend dat tijdens stolling van austenitisch roestvast staal zoals 304, de als eerste stollende fase d-ferriet is en als de temperatuur verder daalt de overgang van d-ferriet naar austeniet op gang komt, welke afhankelijk is van het diffusiemechanisme in een vaste s!of of in een vloeistof, met andere woorden tijdafhankelijk is. Hoe sneller dus de afkoeling des te minnder tijd er beschikbaar is voor de overgang van d naar g, zodat er bij kamertemperatuur een bepaalde hoeveelheid delta-ferriet kan worden aangetroffen. Laserlasresultaten met 304 hebben aangetoond dat een uiteindelijke microstructuur aanwezig is bestaande uit een austenietmatrix met daarin een verdeling van rest deltaferriet. De dunne smeltlaag die onder invloed van de laserwarmte op het oppervlak ontstaat, vertoont een zeer steile temperatuursgradiënt. Dat wil zeggen dat er sprake is van zeer hoge afkoelsnelheden. Bij de plaatdikte die voor de experimenten werd gebruikt; kanworden aangenomen dat de afkoeling in een richting plaatsvond als gevolg van de grote verhouding vanhet volume gesmolten/niet-gesmolten metaal. De afkoelsnelheid zal variëren over het gesmolten gebied en hoger zijn op plaatsen waar de stolling begint, op het grensvlak met het onderliggende metaal en lager zijn waar de stolling stopt en aan het buitenoppervlak van de plaat. Bovendien zal het koelende effect van het gebruikte inerte N2-gas nog een bijdrage leveren aan de gevormde' temperatuursgradiënt. Voor wat betreft de invloed van het aanwezige d-ferriet op het gedrag van hef 304 staal mag een hogere weerstand worden verwacht tegen corrosie en warmscheuring. en een lagere weerstand tegen: vermoeiing[ 6].

Conclusie

Het smelten van metaaloppervlakken met lasers resulteert in fijne stollingsstructuur, die kan worden toegeschreven aan de hoge afkoelsnelheden, die ontstaan als gevolg van de in het metaal opgewekte temperatuursgradiënten. De hoge afkoelsnelheden resulteren in een gebied met lage hardheid in de nabijheid van het grensvlak met het ongesmolten metaal, waarschijnlijk als gevolg van het hogere deltaferrietgehalte.

Referenties

1. B. Brenner, W. Reitzenstein. Industrial Laser Review, 1996, p. 17-20.

2. R. Colaço, R. Vilar. Laser AIpplications for Mechanical Industry, 1993, p. 305- 314.

3. J. Wallenweber. Advanced Materials and Processes, Vol. 150, Nr. 6, 1996.

4. W.M. Steen. Laser Material Processing, Springer-Verlag, 1991.

5. A.S.C.M. d'Oliveira, R.S.C. Paredes, F.P. Weber, R. Vilar. Materials Research, Vol. 4, Nr. 2.

6. E. Folkhard. Welding Metallurgy of Stainless Steels: Springer-Verlag, 1989.

7. S.S. Charschan. Guide to Laser Materials Processing, Laser institute of America, ed. 1998.