Materiaaleisen voor procesapparatuur in de voedingswarenindustrie

Bij het verwerken van voedingswaren worden tal van processen gevolgd die tezamen met de verwerkte voedingswaren elk hun eigen eisen stellen aan apparatuur en het materiaal waarvan deze apparatuur is vervaardigd. In vogelvlucht volgt hier een overzicht van een aantal veelvoorkomende processen alsmede van de eigenschappen van een aantal voedingsmiddelen. Het geheel wordt afgerond met het noemen van een roestvast-staaltype dat speciaal is ontwikkeld voor transportbanden voor de voedingswarenverwerkende industrie.

A.J. Schornagel

Verwerkingsprocessen

Raffinage en malen

Suiker wordt gewonnen uit plantaardige bron (suikerriet of suikerbieten) via diverse processen die bekend staan onder de naam raffinage. Malen is het proces waarbij graan wordt omgezet in meel met behulp van mechanische middelen. Het graan wordt gereinigd en er wordt een geringe hoeveelheid water toegevoegd om te voorkomen dat het buitenste deel van de korrel wordt verpulverd. Het bevochtigde graan wordt grof gemalen tussen twee stalen walsen met een gegolfd oppervlak die met hoge snelheid roteren, waarbij de ene walsrol sneller ronddraait dan de ander. Hierdoor ontstaat een afschuivende werking die de korrel in stukjes breekt.

Het product wordt gezeefd om kaf en zemelen te verwijderen waarna de brokjes worden gescheiden op grootte, waarbij de grotere brokjes nogmaals grof worden gemalen en die met middelmatige grootte nog eens worden gemalen tussen gladde walsrollen. Het resulterende meel wordt gezeefd om grote deeltjes te verwijderen. Moderne maalderijen maken gebruik van tal van innovaties op het gebied van afmeten, wegen, transporteren, mengen, toevoeren van energie, hygiëne enzovoort. Een nieuwe ontwikkeling is de productie van vrij stromend meel dat wordt gemaakt door het doen samenklonteren van meeldeeltjes tot bolletjes door toevoeging van vocht en sproeidrogen.

Inblikken

Veel soorten verse voedingswaren, zoals fruit, groente, vlees en vis, worden voorbewerkt door middel van warmte behandeling en opsluiten in luchtdichte blikken om ze gedurende lange tijd te kunnen opslaan. Deze blikken kunnen van metaal zijn, gewoonlijk vertind of nietvertind staal, welke laatste dan meestal is voorzien van een kunststof bekleding, van aluminium of van glas van een speciale sterkte. De ruwe voedingswaren worden in blikken verpakt, die worden afgesloten, waarna het geheel wordt verhit teneinde de voedingwaren te koken en zowel blik als inhoud te steriliseren. De gangbare handelwijze voor zo’n warmtebehandeling bestaat uit het plaatsen van de blikken in een stoom-drukvat en ze gedurende een tijd, die afhankelijk is van de afmetingen van de blikken en de aard van de inhoud, te verhitten op 121°C. Zure voedingswaren (pH < 4,5) vereisen minder tijd dan voedingswaren met een pH tussen 4,5 en 7,0. De giftige stof die wordt geproduceerd door het micro-organisme clostridium botulinum is vooral giftig voor mensen en de behandeling moet daarom intensief genoeg zijn om dit organisme te vernietigen. Het groeit niet bij een pH lager dan 4,5 maar het floreert bij pH-waarden tussen 4,5 en 7. De meeste voedings waren, zoals bonen, erwten en maïs, bezitten een pH die hoger is dan 4,5 zodat die een intensere warmtebehandeling vergen dan tomaten, fruit, bessen en inmaakproducten, die een pH vertonen die varieert van 2,3 tot 4,5. Verhitten kan nadelig zijn voor de geur en smaak van voedsel en er kunnen tijdens het opgeslagen zijn in blik andere chemische veranderingen plaatsvinden. Kortdurende hoge-temperatuurbehandelingen veroor zaken in het algemeen minder teruggang dan langdurige processen bij verhoogde temperaturen. Om te zorgen voor voldoende doordringen van de warmte tijdens een kortdurende behandeling, wordt er vaak gebruikgemaakt van bewegende verhitters. Beweging verhoogt de snelheid waarmee warmte wordt uitgewisseld van blik naar product door het voortdurende veranderen van het oppervlak van de voedingswaren die in aanraking komen met de wand van het blik. De bewegende verhitter bestaat uit een voorverhitter, kookpan en koeler. De blikken worden in afzonderlijke compartimenten geplaatst en rondgedraaid door een rondgaande band op een spiraalvormige baan. De baan geleidt de compartimenten continu van ingang tot uitgang. Andere verhitters van dit soort maken gebruik van een open neergaande beweging van blikken die in rekken zijn geplaatst.

Concentreren

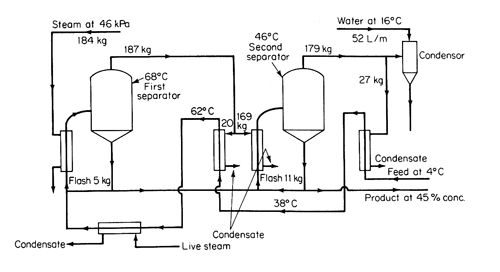

Voedingswaren die van nature een hoog percentage water bevatten, kunnen gedeeltelijk worden gedroogd bij wijze van conservering. Melk wordt vaak ingedampt van een vaste-stofgehalte van 8,6% tot een gehalte van 45%. Sinaasappelsap en andere vruchtensappen worden eveneens eerst geconcentreerd alvorens ze op de markt worden gebracht. De gangbare praktijk is om het volume terug te brengen tot eenderde van de oorspronkelijke waarde. Er zijn drie methoden voor het concentreren van voedingswaren: verdampen met verdampers, reversibele osmose en vriesconcentreren. Afbeelding 1 toont een dubbel-effect verdamper die wordt gebruikt voor melk. De drie processen zijn alle even bruikbaar en de keuze hangt af van de aard van de voedingswaren, hoewel indampen veruit de meest economische en gangbare methode is. Omgekeerde osmose wordt gebruikt voor scheiden en voor concentreren, zoals bij het scheiden van lactose van wei. Andere producten die op deze wijze worden geconcentreerd zijn eiwit en vruchtensappen.

Invriezen

Het conserveren van verse voedingswaren door middel van invriezen is mogelijk gemaakt doordat men zich heeft gerealiseerd dat voedsel zeer snel kan worden ingevroren en op een voldoende lage temperatur kan worden gehouden om hevige ijskristalvorming tegen te gaan en waarbij de kwaliteit niet al te sterk achteruitgaat en micro-organismen zich niet vermenigvuldigen. Gewoon langzaam invriezen geeft grote ijskristallen in de cellen van de voedingswaren die de cellen openbreken en de structuur vernielen waardoor er ongewenste enzymreacties kunnen verlopen, zelfs bij deze lage temperatuur (-18°C). Het op non-actief stellen van enzymen door middel van warmtebehandeling alvorens in te vriezen helpt deze ongewenste veranderingen tegen te gaan. Als de hoeveelheid water in een voedingsmiddel kan worden verlaagd alvorens in te vriezen, dan zal dit de kwaliteit van het eindproduct ten goede komen. Een voorbeeld hiervan is geconcentreerd ingevroren sinaasappelsap. De reductie van het watergehalte voor het invriezen verlaagt eveneens de volumetoename van vloeistoffen tijdens het invriezen. Voedingswaren kunnen in onverpakte en verpakte toestand worden ingevroren. Onverpakt voedsel bevriest sneller, wat wenselijk is, maar uitdroging kan een probleem vormen. Het feitelijke invriezen kan worden bewerkstelligd met hetzij stationaire hetzij circulerende lucht, via direct contact met een metaaloppervlak dat wordt gekoeld door een koelmiddel, of door onderdompeling in een vloeibaar koelmiddel zoals vloeibare stikstof. Laatst genoemd proces is het snelst van alle ter beschikking staande processen. Invriezen doodt de in de voedingswaren aanwezige microorganismen niet, maar stelt ze op non-actief. Bij ontdooien worden ze echter weer actief en het voedsel bederft dan sneller dan vers, niet ingevroren voedsel. Voedingsstoffen in de voedingswaren worden door invriezen niet vernietigd.

Afbeelding 1 Stromingsdiagram van een dubbel-effect verdamper.

Drogen

Het mensdom heeft al sedert mensenheugenis voedsel bewaard door het te drogen. Graankorrels worden op natuurlijke wijze gedroogd en vergen weinig bijkomende moeite. Drogen in de zon levert meer geconserveerd fruit dan enige andere methode. Andere producten die worden gedroogd zijn de diverse pasta’s, melk, koffie en thee, sommige groenten, vlees en eieren. Gedroogde voedingswaren zijn makkelijk te vervoeren en op te slaan omdat ze slechts eentiende van het volume innemen van dat van vers voedsel. Groei van microben wordt beperkt vanwege de aanwezige hoeveelheid vrij water die niet toereikend is voor groei. Schimmels groeien als het watergehalte 12% of meer bedraagt, hoewel er enkele schimmels zijn die al groeien bij 5% vocht. De meeste bacteriën vereisen ten minste 30% vocht. Granen worden gedroogd tot een vochtgehalte van 12% en fruit tot 16 à 25%. Melk en melkproducten (magere melk, wei en caseïne) worden gewoonlijk gedroogd tot een zeer laag watergehalte. De magere, droge melk zoals die in de handel wordt gebracht, bevat minder dan 5% vocht. De voedingswaarde van gedroogd voedsel verandert gewoonlijk niet, maar het vitaminegehalte is in het algemeen lager. Het drogen in de zon wordt al sinds generaties toegepast om fruit te drogen, maar veel klimaten zijn ongeschikt. Het is de goedkoopste beschikbare droogmethode, maar verontreiniging van het product door stof, insecten, vogels en knaagdieren vormt een belangrijk probleem. Als fruit wordt gedroogd verliest het zijn heldere kleur en wordt donkerbruin, tenzij het voor het drogen is behandeld met SO2. Omdat consumenten de voorkeur geven aan ‘vochtig’ gedroogd fruit, wordt er glycol gebruikt om het te ‘herhydrateren’ en aldus het in de zon of op andere wijze gedroogde fruit zachter te maken zonder vocht toe te voegen. Vriesdrogen maakt gebruik van vacuüm-omstandigheden bij het tripel punt van water, zodat watermoleculen overgaan van de vaste in de gasvormige fase zonder eerst vloeibare fase te doorlopen. De gebruikelijke temperatuur en druk die hierbij worden gehanteerd bedragen 0°C en 530 Pa. Deze methode wordt toegepast bij voedingswaren die niet met succes kunnen worden gedroogd met andere methoden, zoals bijvoorbeeld vlees. De vereiste droogtijd ligt tussen 12 en 24 uur en de kosten zijn vaak viermaal zo hoog als die van andere droogmethoden. Geur, kleur, smaak en voedingswaarde blijven echter in hogere mate bewaard dan mogelijk is met conventionele droging.

Pasteurisatie en sterilisatie

Warmtebehandeling die intensief genoeg is om microorganismen volledig buiten werking te stellen, verandert de smaak van voedsel. In veel gevallen vormt deze kooksmaak geen bezwaar en is het acceptabel voor de consument zowel in aanzien als smaak. De meeste mensen echter hebben bezwaar tegen de smaak van gekookte melk. Om deze bezwaren te overwinnen wordt melk voor menselijke consumptie gedeeltelijk gesteriliseerd. Het proces, dat bekend staat onder de naam pasteuriseren, wordt vrijwel overal toegepast voor het veilig maken van melk. De meest voorkomende methode van pasteuriseren is de korte tijd-, hoge-temperatuurmethode, waarbij de melk gedurende ten minste 16 seconden wordt blootgesteld aan een temperatuur van 73°C, gevolgd door snelle afkoeling. Het doel van pasteuriseren is het doden van ziekteverwekkende micro-organismen en het deactiveren van enzymen ter verbetering van de houdbaarheid. Omdat met deze methode niet alle aanwezige bacteriën worden gedood, moet het product gekoeld worden bewaard tot het moment van gebruik. Sterilisatie van melk, dat wil zeggen het proces dat intensief genoeg is om alle micro-organismen, de ziekte verwekkende en niet-ziekteverwekkende, te doden of tenminste op non-actief te stellen, bestaat uit een intensievere warmtebehandeling. Het gesteriliseerde product moet vervolgens in een steriel vat worden geplaatst onder aseptische condities, dat vervolgens wordt afgesloten. Aldus behandelde melk kan gedurende verscheidene maanden worden opgeslagen bij kamertemperatuur. Jammer genoeg klagen veel mensen dat de melk niet smaakt als gepasteuriseerde melk. Er is druk onderzoek gaande om methoden te ontwikkelen voor een sterilisatieproces dat de smaak ongemoeid laat. De firma DASI heeft patent genomen op hun Free Falling Film (FFF) systeem, dat naar zij zegt de smaak wegneemt van aangebrande melk, die kenmerkend is voor bij ultrahoge temperatuur gesteriliseerde melk. De melk wordt voorverwarmd tot 65°C, vervolgens overgebracht naar een vat waarin stoom op een temperatuur van 138° tot 150°C wordt gehouden onder druk. De melk stroomt door smalle spleten onderin horizontale aanvoerpijpen en vormt aldus een dunne film. De doorvoer door het vat verloopt zeer snel (1/3 tot 1/4 seconde) en de gesteriliseerde melk wordt verzameld in de luchtgekoelde conusvormige bodem van het vat. Er bestaan ook andere systemen voor het steriliseren van melk. Bij het systeem van Alfa-Laval wordt melk verhit door het door een kunststof huls te laten stromen, die op haar beurt door heet water beweegt. De huls zelf wordt gesneden en dichtgeseald, zodat er steriele pakketten ontstaan. Bij het No-Bac proces van Cherry-Burrel wordt er rechtstreeks stoom in de stromende melk geïnjecteerd.

Fermentatie

Hoewel de meeste voedselbewerkings- en conserveringsmethoden gericht zijn op de vernietiging van micro-organismen, is het toch van belang om in gedachten te houden dat niet al deze organismen schadelijk zijn. Het mensdom heeft millennia lang gebruikgemaakt van verscheidene micro-organismen en giststoffen bij de bereiding van brood, kaas, wijn, terwijl de feitelijke actieve substanties onbekend waren. Het is belangrijk om onderscheid te maken tussen de begrippen fermentatie en bederf. Fermentatie is het uiteenvallen van koolstofhydraten, terwijl bederf gepaard gaat met inwerking van micro-organismen op proteïne. Bij fermentatie wordt gewoonlijk kooldioxide gevormd maar geen rottingslucht, terwijl bederf zwavelhoudende proteïneproducten en waterstofsulfide oplevert. Fermentatie wordt gebruikt bij de bereiding van azijn, wijn, bier en andere alcoholica.

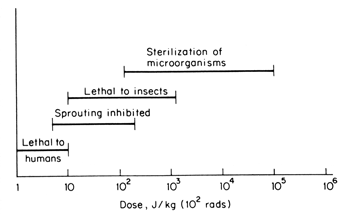

Bestraling

Het effect van bestraling, met name gammastralen, op diverse levensvormen hangt af van de complexiteit van de levende organismen. Doses van verscheidene joules per kilogram (een paar honderd rad) zijn dodelijk voor de mens. Om de meeste insecten te doden zijn doses nodig tot honderd joules per kilogram (104 rad). Voor sommige micro-organismen zijn doses nodig van wel 104 J/kg (106 rad). Algemeen geldt dat hoe complexer het organisme, des te gevoeliger is het voor straling. Afbeelding 2 toont de stralingsgevoeligheid van verscheidene organismen. Er is aangetoond dat straling heel bruikbaar is voor het conserveren van voedsel, en dan vooral voedsel dat veel proteïne bevat zoals vlees, zonder dat dit gepaard gaat met verlies van smaak of denaturering van proteïnen en zonder achterlating van enige resterende radioactiviteit in het voedsel. Met lage doses straling is er minder verlies aan vitaminen dan bij inblikken, invriezen of drogen. Overal ter wereld is bestraling aanvaard als een veilige en acceptabele methode voor het conserveren van allerlei voedingswaren, uiteenlopend van vlees tot vers fruit en groenten tot droge voedingswaren zoals meel en specerijen. Er wordt geschat dat tot eenderde van de wereldvoedselvoorraad jaarlijks verloren gaat door aantasting van micro-organismen en insecten.

Afbeelding 2 Stralingsgevoeligheid van verschillende organismen.

Verpakking

Het doel van het verpakken van voedingswaren is het mogelijk maken van transport en opslag vanaf de plaats van productie en om te voorkomen dat er tijdens opslag achteruitgang optreedt door inwerking van insecten, schimmels, gist, micro-organismen en enzymen. Bij tal van voedingswaren wordt eerst het vat gevuld alvorens het wordt bewerkt. Voorbeelden hiervan zijn de starre metalen blikken, glazen potten en kunststof zakken. Deze houders worden afgesloten, zodat er geen verontreiniging van buitenaf bij kan komen en bederf kan veroorzaken. De komst van voedsel dat is gesteriliseerd voordat het in een houder werd geplaatst, maakte de ontwikkeling van aseptische verpakking noodzakelijk. Voordelen hiervan zijn langere opslagtijden en de mogelijkheid om bederfelijke voedingswaren op te kunnen slaan zonder koeling. De verpakking, die meestal bestaat uit rechthoekige kartonnen dozen, wordt gesteriliseerd met waterstofperoxide en warmte. Soms wordt er tevens bestraald met ultraviolet licht. Voor deze verpakkingen zijn speciale apparaten nodig voor het vormen en vullen, die ook steriel moeten worden gehouden.

Eigenschappen van voedingswaren

Procesapparatuur voor de verwerking van voedingswaren is hetzelfde als die voor ander processen. Vloeistoffen, vaste stof en combinaties daarvan moeten worden verwerkt zonder dat het product hiervan nadelige gevolgen ondervindt of dat de procesapparatuur hierdoor wordt beschadigd. Hygiënische voorwaarden vormen een noodzakelijke bijkomstigheid die uitstijgt boven de normale werking van een installatie. Chemische en biologische eigenschappen spelen een dominantere rol dan mechanische eigenschappen bij het ontwerp van apparatuur voor de voedingsmiddelenindustrie. Daar komen nog de gebruikelijke moeilijkheden bij die samenhangen met corrosievaste materialen. Voorts moeten de aard en giftigheid van de corrosieproducten in ogenschouw worden genomen. Tevens moet een goed uiterlijk worden gehandhaafd. De pH van de vloeibare producten is de belangrijkste factor bij de materiaalkeuze. Producten die azijn en zout bevatten, behoren tot de meest corrosieve stoffen. De zuurste stoffen die doorgaans worden verwerkt, zijn bosbessensap, citroensap, zoete inmaak en bosbessensaus. Alle bezitten een pH waarde <3. Algemeen gesproken ligt de pHwaarde van het merendeel van de voedingsmiddelen beneden 8 en slechts enkele vertonen een basisch karakter. Krabvlees heeft een pH 6,8 en sommige kipgerechten hebben een pH 6,5. Tijd, temperatuur, pH, grofheid van het product, stromingssnelheid en oppervlaktegesteldheid zijn allemaal van invloed op de snelheid waarmee de apparatuur wordt aangetast door het materiaal dat het bevat.

Materiaal voor procesapparatuur

Roestvast staal wordt op grote schaal toegepast. Voor zure voedingsmiddelen wordt gewoonlijk AISI 316 gebruikt. Daarnaast komen ook aluminium, glas en met glas beklede materialen en kunststoffen voor. Het gebruik van koper, vertind koper en zink komt nagenoeg niet meer voor. Door diverse toezichthoudende instanties worden regels uitgevaardigd ter verzekering van optimale hygiënische omstandigheden, bijvoorbeeld:

- Materiaal moet in het algemeen roestvast staal zijn van het type 18%Cr-8%Ni met een koolstofgehalte van niet meer dan 0,12% of een net zo corrosievast materiaal; - De wanddikte van het metaal moet voldoende zijn voor de diverse toepassingen;

- Oppervlakken van apparaten die zijn gebouwd van plaatstaal, moeten een No. 4 afwerking hebben (waarbij

- de afwerking wordt ingedeeld van No. 1 tot No. 8 met 8 als hoogste polijsttoestand; tijdens gebruik reduceren

- de afwerkingen hoger dan 4 spontaan tot een waarde 4) of equivalent;

Rechte hoeken moeten worden vermeden. Er worden dikwijls minimum afrondingsstralen voorgeschreven:

- zo moet een opslagtank inwendige hoeken hebben van 6,4 mm in geval van permanente bevestigingen;

- Er mag geen schroefdraad in aanraking komen met voedingsstoffen;

- Oppervlakken moeten onder afschot liggen ter bevordering van drainage;

- Een ontwerp moet voorzien in de mogelijkheid om onderdelen te kunnen verwisselen;

- Halogenen veroorzaken putcorrosie van roestvast staal, met name chloor dat is opgelost in kleine waterdruppeltjes op het staaloppervlak. Blootstelling aan chloor, broom of jodium in geval van ontsmetting moet worden beperkt tot 20 à 30 minuten, waarbij de temperatuur beneden 30°C moet blijven. Een betere oplossing is het gebruik van glas of met glas of met kunststof beklede apparatuur voor dit doel.

Transportbandmateriaal

De eigenschappen die worden geëist van materiaal voor transportbanden in de voedingswarenverwerkende industrie zijn hoog. Er wordt een hoge treksterkte gevraagd (850-950 MPa) voor een goede slijtvastheid, een hoge 0,2%-rekgrens (750-850 MPa) om trekbelastingen te kunnen weerstaan (voor een zo lang mogelijke bandlengte), goede vervormbaarheid (snijden en vervormen van 3 mm dikke plaat) en dit alles gecombineerd met voldoende weerstand tegen uniforme corrosie en interkristallijne corrosie. Men komt dan al gauw uit bij het type AISI 430.|

De staaltypen die worden gebruikt zijn:

- Zachtgegloeid en koudbewerkt AISI 430. Dit type wordt gebruikt op het uiterste van zijn mechanische kunnen en er doen zich vaak problemen voor met de vervormbaarheid;

- Koudbewerkt AISI 201 (een staaltype waarbij een deel van het nikkel is vervangen door mangaan) en AISI 304. Deze typen voldoen naar tevredenheid, maar ze zijn relatief duur. Er is dan ook onderzoek verricht om te komen tot de ontwikkeling van een materiaal dat tegemoetkomt aan voornoemde eisen, maar toch goedkoper is dan austenitisch roestvast staal.

De voornaamste methoden die kunnen worden toegepast ter verhoging van de sterkte van ferritisch roestvast staal zijn koudbewerken en het doen ontstaan van een ferrietmartensietstructuur. In geval van AISI 430 levert 40% koudvervormen een rekgrens van 800 MPa en een treksterkte van 850 MPa. Deze waarden komen overeen met de minimum niveaus die worden gesteld voor transportbandtoepassingen. Toevoeging van 1% nikkel is onvoldoende om de mechanische eigenschappen te verbeteren. Verder is koudbewerkt AISI 430 moeilijk verder te bewerken. Als er echter 1,5% nikkel wordt toegevoegd aan AISI 430, dan kan er een tweefasestructuur worden verkregen door middel van continu zachtgloeien, waardoor er een ferrietaustenietstructuur ontstaat. Daarna moet er worden afgeschrikt om een ferriet-martensietstructuur te krijgen, die wat betreft een treksterkte van 920 MPa wel voldoet, maar met een rekgrens van 610 MPa ruim onder het vereiste niveau blijft. Het moet echter mogelijk zijn om de mechanische sterkte van een ferritisch-martensitisch roestvast-staaltype met een laag nikkelgehalte (1,4% Ni) te verhogen door middel van deformatieharding. De tweefasestructuur wordt verkregen door het uitbalanceren van de concentraties alfa en gammastabiliserende elementen en door het kiezen van de juiste afschriktemperatuur. De mechanische eigenschappen die worden verkregen hangen af van het koolstofgehalte, de proportie martensiet en de hoeveelheid koude vervorming. De weerstand tegen interkristallijne corrosie wordt in essentie bepaald door het koolstofgehalte en de volumefractie martensiet volgens de betrekking van Miyakusu [1]:

C(%) ≤ 0,0028 M(%) - 0,013

waar M de volumefractie martensiet voorstelt en C het koolstofgehalte in gewichtsprocent. J.C. Charenton en S. Baltenneck [2] geven een beschrijving van de ontwikkeling van een dergelijk roestvast staal. Na de combinatie van samenstelling en thermomechanische behandelingen te hebben geoptimaliseerd, kwamen zij tot een geschikte kandidaat die onder de typeaanduiding UGINOX F17N op de markt wordt gebracht. Het bevat 0,014% C, 50% martensiet en het heeft 50% deformatieharding ondergaan, zodat het beschikt over een rekgrens van 1080 MPa en in voldoende mate bestand is tegen zowel uniforme corrosie als tegen interkristallijne corrosie.

Referenties

1. K. Miyakusu en medewerkers. (Ferrite + Martensite) Dual Phase Stainless Steel NSS 431 DP-1. Nisshin Steel Technical Report 60(1989) pagina 115 e.v.

2. J.C. Charenton, S. Baltenneck. Duplex Martensitic- Ferritic Stainless Steel with 17% Chromium and High

Yield strength for Conveyor Systems in the Food Processing Industry. Applications of Stainless Steel ’92.