Het effect van oppervlakteafwerking op het corrosiegedrag van roestvast staal

Bij de verwerking van roestvast stalen walsproducten tot een eindproduct ondergaat het oppervlak aanzienlijke ver anderingen. De veranderingen omvatten onder meer mechanische beschadigingen (bijvoorbeeld krassen en slijppatronen), ingedrukte ijzerdeeltjes, effecten van lassen of andere warmtebehandelingen en algemene ver ontreiniging van het oppervlak. De meeste fabrikanten van roestvast stalen apparatuur zullen het oppervlak een nabehandeling geven om de corrosieweerstand te herstel len. Hierbij speelt de vraag welke methode het meest geschikt is voor het verkrijgen van de optimale corrosie weerstand. Daarnaast is ook de oppervlaktetoestand waarin het uitgangsmateriaal wordt geleverd van belang voor het corrosiegedrag dat het eindproduct in de praktijk zal vertonen.

Inleiding

De levensduur van roestvast stalen onderdelen is vaak afhankelijk van de corrosieweerstand en wordt hier door beïnvloed door vele factoren. Deze factoren kunnen worden onderverdeeld in de volgende categorieën:

- de legeringselementen in het roestvast staal (chroom, nikkel, molybdeen);

- de verontreinigingen in het roestvast staal;

- de aard van het corrosieve milieu;

- de oppervlakteafwerking van het roestvast staal.

Als gevolg van het fabricageproces zal het metaalopper vlak in meer of mindere mate worden beschadigd. Dit kan zijn:

- mechanische beschadiging tijdens transport of bewer kingen, waaronder krassen, slijppatronen en versmeerde gebieden (bijvoorbeeld door gebruik van roterende nylonborstels);

- ingedrukte ijzerdeeltjes door contact met koolstofstalen gereedschap, waaronder zetbanken, knipscharen, staalborstels en slakbikhamers;

- tijdens lassen en warmtebehandelen waarbij hoge temperatuursoxiden, randinkarteling, overlap van lasnaden, slakinsluitsels en porositeit kunnen ont staan; algemene verontreiniging van het oppervlak, waaronder vuil, vet en verf.

- Uniforme corrosie en oppervlakteafwerking

In corrosieve milieus waar roestvast staal onderhevig is aan, weliswaar langzame, maar gelijkmatige aantasting, is de oppervlakteafwerking minder kritisch. Immers de oppervlaktegesteldheid verandert als gevolg van de voortschrijdende corrosie. Er stelt zich een oppervlakte ruwheid in die mede bepaald wordt door spanningen en textuur in het materiaal. Zo zal sterk koudvervormd roestvast staal dat gelijkmatig corrodeert in het algemeen een wat ruwer oppervlak hebben dan een overeenkomstig materiaal met een lager inwendig spanningsniveau.

Put- en spleetcorrosie en oppervlakteafwerking

De oppervlakteafwerking bepaalt in belangrijke mate het gemak waarmee de passieve oxidehuid zich in een corrosief milieu kan handhaven. Bij put- en spleetcorrosie, corrosievormen waarbij de passieve oxidehuid plaatselijk wordt doorbroken, is de invloed van de oppervlakteafwerking op het corrosiegedrag zeer uitgesproken. De weerstand tegen put- en spleetcorrosie wordt door drie factoren sterk beïnvloed:

- de oppervlakteruwheid;

- de aanwezigheid van mechanische spanningen in het oppervlak;

- afwijkende chemische samenstelling van het roestvast-staaloppervlak.

De oppervlakteruwheid

Om de invloed van de oppervlakteruwheid op het putcorrosiegedrag te demonstreren zijn elektrochemische metingen uitgevoerd op roestvast stalen proefstukken, type AISI 304, die nat geslepen zijn tot op respectievelijk korrel 80, korrel 320 en korrel 1000. De elektrochemische metingen zijn uitgevoerd in leidingwater met 3 gewichtsprocent NaCl bij 2O°C. Uit de polarisatiecurve zijn bepaald:

- De putpotentiaal. Dit is de potentiaal waarbij putcor rosie zich voor het eerst voordoet. Naarmate de lig ging van de putpotentiaal positievere waarden aanneemt, is de weerstand van het betreffende materiaal tegen putvormige aantasting hoger.

- De repassiveringspotentiaal. Dit is de potentiaal waar bij de eenmaal doorbroken passieve oxidehuid zich weer herstelt.

Een positievere ligging van de repassive ringspotentiaal duidt op een gemakkelijker herstel van de passieve oxidehuid en verkleint hiermee het risico dat beschadigingen in de oxidehuid uitgroeien tot corrosieputten. De resultaten zijn weergegeven in tabel 1. Opmerkelijk is dat er geen verschil in putpotentiaal wordt gemeten tussen met korrel 320 en met korrel 1000 geslepen oppervlakken. De verklaring hiervoor is dat ook de Ra-ruwheidswaarde bij slijpen boven korrel 320 niet noemenswaardig meeverandert. Deze waarde verandert wel duidelijk bij slijpen van oppervlakken met korrel 36 tot korrel 320. Naarmate er in dit interval fijner wordt geslepen, neemt de weerstand tegen putcorrosie aanzienlijk toe. De lagere maximale ruwheidswaarde die het slijpen met korrel 1000 ten opzichte van korrel 320 als gevolg heeft, resulteert wel in een wat hogere repassiveringspotentiaal. Deze winst in corrosieweerstand is vaak niet van dien aard dat hiermee de extra kosten die het verder slijpen boven korrel 320 met zich meebrengt, zijn te rechtvaardigen.

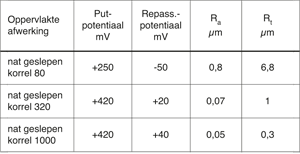

Tabel 1 De invloed van de oppervlakteafwerking op de verkregen ruwheidswaarden en op de put- en repassiveringspotentiaal. Opmerking: potentialen zijn gemeten ten opzichte van een verzadigde kalomelelektrode (SCE).

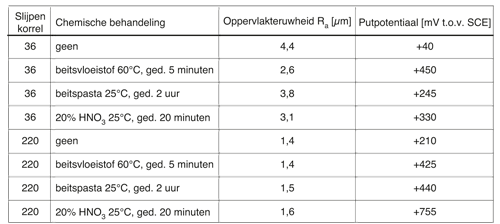

Tabel 2 De invloed van de oppervlakteafwerking op de verkregen ruwheidswaarden en op de put- en repassiveringspotentiaal. Opmerking: potentialen zijn gemeten ten opzichte van een verzadigde kalomelelektrode (SCE).

Mechanische spanningen in het metaaloppervlak

Door verschillende oppervlaktebehandelingen wordt de spanningstoestand in het metaaloppervlak gewijzigd. De bekendste is hierbij het glasparelstralen, dat ondermeer wordt toegepast om hoge temperatuursoxiden van lasnaden te verwijderen. Glasparelstralen veroorzaakt een drukspanning in het metaaloppervlak, hetgeen een zeer gunstige uitwerking heeft op het putcorrosiegedrag van roestvast staal. De drukspanning heeft een dermate grote invloed dat deze het ruwere oppervlak, dat bij het glasparelstralen ontstaat, voldoende compenseert. (De ruwheidswaarde is vergelijkbaar met nat slijpen met korrel 80. Het ruwheidsprofiel is echter sterk afwijkend van dat, verkregen door slijpen.) Repassivering van de eenmaal doorbroken laag verloopt moeizaam, doordat net onder het metaaloppervlak waar een drukspan ning heerst, zich een trekspanning heeft opgebouwd. Deze trekspanning veroorzaakt dat de aantasting bij voorkeur in de diepte verloopt. Diepere putten zullen minder makkelijk repassiveren. Oppervlaktebehandelingen die trekspanningen in het oppervlak veroorzaken zijn koud walsen, mechanisch hoogglanspolijsten en borstelen. De mate waarin zich bij mechanisch polijsten trekspanningen aan het oppervlak opbouwen is afhankelijk van de kracht waarmee het polijstgereedschap op het materiaal wordt gedrukt en de warmteontwikkeling aan het oppervlak waarmee het polijsten gepaard gaat. Tabel 2 toont dat ondanks de lagere ruwheidswaarden verkregen met mechanisch polijsten en koud walsen, de putpotentialen voor deze oppervlakteafwerkingen lager liggen (minder gunstig) dan voor glasparelstralen. Veranderingen in de chemische samenstelling van het metaaloppervlak Door chemische oppervlaktebehandelingen kan, over eenkomstig mechanische oppervlaktebehandelingen, de corrosieweerstand wezenlijk worden verbeterd.

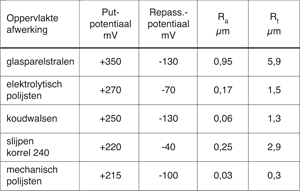

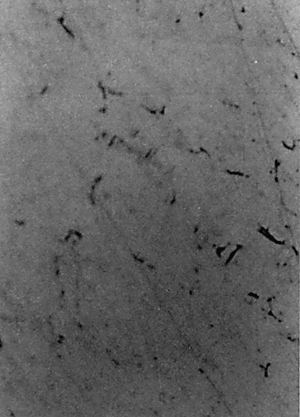

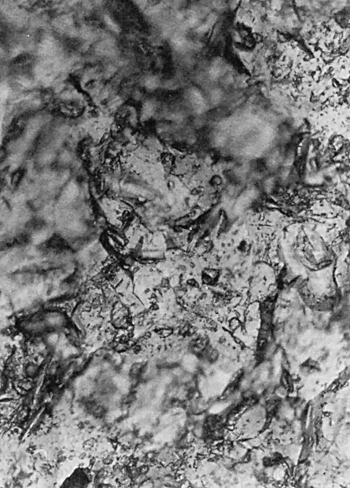

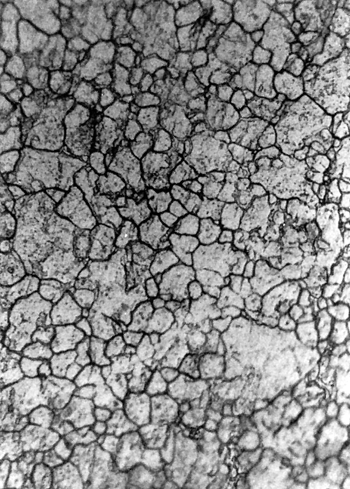

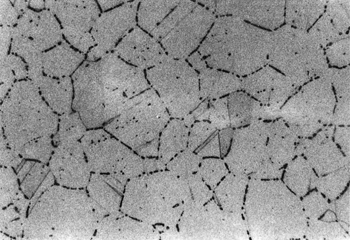

Bekende behandelingsmethoden zijn beitsen en passiveren. De oppervlakteruwheid die als gevolg van beitsen en/of passiveren ontstaat is grotendeels afhankelijk van de uit gangstoestand van het metaaloppervlak. Een slijpbewerking voorafgaand aan de chemische behandeling heeft een zeer gunstige invloed op het eindresultaat. Door chemische oppervlaktebehandelingen worden insluitsels en uitscheidingen aan het oppervlak, die door gaans initiatiepunten vormen voor putvormige aantasting, verwijderd. Onder invloed van chemische oppervlaktebehandelingen vormt zich tevens een oxide laag die verrijkt is met chroom, waardoor een betere weerstand tegen putcorrosie ontstaat. Dit geldt in het bijzonder voor passiveren in een salpterzuuroplossing, waarbij de sterkste verrijking met chroom in de oxide huid ontstaat. Ook voor elektrochemische oppervlaktebehandelingen, zoals elektrolytisch polijsten, gelden de voordelen die voor beitsen en passiveren zijn genoemd. Een extra voor deel is dat er een zeer gladde oppervlakteafwerking ontstaat waardoor de corrosieweerstand verder wordt verhoogd. De uiteindelijke oppervlakteruwheid die bij elektrolytisch polijsten wordt verkregen is sterk afhankelijk van de microstructuur van het roestvast staal. In het geval dat de austenietkorrels geheel of gedeeltelijk zijn omsloten door chroomcarbiden, zullen bij de polijstbehandeling hoofdzakelijk korrelgrenzen worden weggevreten (zie afbeeldingen 1, 2 en 3). Dit resulteert niet altijd meteen in een verminderde corrosieweerstand.

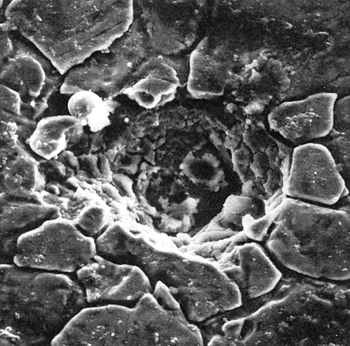

Echter in de praktijk zullen na verloop van tijd vaak problemen ontstaan doordat het oppervlak in deze toestand aanleiding geeft tot het aanhechten van verontreinigingen en opeenhoping van corrosieve bestanddelen uit het omringende milieu. Elektrolytisch polijsten wordt veel toegepast op een dunne plaat. Juist een dunne plaat blijkt gevoelig voor aantasting van de korrelgrenzen door chemische of elektrochemische oppervlaktebehandelingen. Dit is doorgaans niet te wijten aan chroomcarbideuit scheidingen op korrelgren zen en heeft meestal geen of nauwelijks invloed op de corrosieweerstand. In het geval dat er wel sprake is van chroomcarbide-uitscheidingen is de diepte van de aantasting op korrelgrenzen vaak groter, waardoor de corrosieweerstand vaak wel nadelig wordt beïnvloed. Metallografisch onderzoek van het plaatoppervlak bij een vergroting tot 200 maal geeft in dergelijke gevallen snel uitsluitsel over de kwaliteit van de plaat en de oppervlakteafwerking. In tabel 2 is voor een aantal roestvast stalen proefstukken, type AISI 304, de put- en repassiveringspotentiaal gemeten op gelijke wijze als bij tabel 1. Er blijkt duidelijk dat de weerstand tegen putcorrosie niet alleen een functie is van de oppervlakteruwheid. Het verschil in putcorrosieweerstand tussen de elektrolystisch en mechanisch gepolijste proefstukken is sprekend voor de invloed van de door mechanisch polijsten veroorzaakte deformatie en spanningsopbouw aan het oppervlak op het putcorrosiegedrag. Bij het glasparelstralen, koudwalsen en mechanisch polijsten blijkt de repassiveringspotentiaal bij wat negatievere waarden te liggen. De beïnvloeding van de spanningstoestand aan het oppervlak als gevolg van genoemde bewerkingen is hiervan de oorzaak.

Afbeelding 1 Aanzicht van roestvast-staaloppervlak na diverse oppervlaktebehandelingen: a) koudwalsen; b) beitsen; c) elektrolytisch polijsten (austenitisch roestvast staal waarvan de austenietkorrels gedeeltelijk zijn omsloten met chroomcarbiden).

Afbeelding 2 REM-opname van elektrolytisch gepolijst roestvaststaaloppervlak dat putvormig is aangetast. Opeenhoping van corrosieve stoffen in de groeven rondom de austenietkorrels heeft putcorrosie bewerkstelligd.

Afbeelding 3 Microstructuur van austenitisch roestvast staal, waarvan de korrels gedeeltelijk zijn omgeven door chroomcarbiden (geslepen, gepolijst en geëtst, 200 x vergroot).

Nabewerken van lassen

Voor het nabehandelen van lassen zijn slijpen en beitsen, eventueel gevolgd door een passiveerbehandeling, de meest geschikte methoden. Hierbij worden namelijk behalve de hoge temperatuursoxiden ook chroomver armde zones en slakresten verwijderd. Met beitsen worden ook zwakke plekken als sulfiden en andere uit scheidingen uit het roestvast-staaloppervlak verwijderd. Uit tabel 3 blijkt dat de resultaten die met beitspasta en een beitsvloeistof (1000 ml HCl, 100 ml HNO3, 1000 ml H2O) zijn behaald op geslepen opper vlakken niet ver uiteen liggen. Putpotentialen zijn geme ten bij kamertemperatuur in een niet beluchte 0,5 M NaCl-oplossing (pH 8). Naast hoge temperatuursoxiden kunnen ook lasspetters op het roestvast-staaloppervlak corrosieproblemen veroorza ken, mits deze niet zorgvuldig worden verwijderd. Ze veroorzaken trekspanningen rondom de aan hechting met het oppervlak waarop ze zijn gestold. Hierdoor is dit oppervlak rondom de lasspetter minder bestand tegen corrosie. Het is dus noodzaak ze van het metaaloppervlak te verwijderen. Lasspetters met een relatief diepe inbranding kunnen ook als ze zijn afgeslepen tot op het oppervlak een verminderde corrosieweerstand veroorzaken. Er zijn geen praktische methoden om te controleren of lasspetters geheel, inclusief inbranding, zijn verwijderd. Lasprocessen waarbij grove lasspetters ontstaan, beïnvloeden de corrosieweerstand van het eindproduct nadelig. Grove slijpbewerkingen waarbij diepe krassen ontstaan kunnen vermoeiing, corrosievermoeiing en spanningscor rosie in de hand werken. Ook kan door grof slijpwerk, waarbij een te hoge aandrukkracht wordt uitgeoefend, een sterk gedeformeerd oppervlak ontstaan met dubbelingen waardoor spleetcorrosie kan optreden. Slijpen met grove korrel moet bij voorkeur worden gevolgd door een fijnere slijpbewerking met korrel 240 of 320 als een opti male corrosieweerstand wordt verlangd.

Oppervlakteafwerking in leveringstoestand

De meest gangbare oppervlakteafwerking in leverings toestand bestaat uit beitsen gevolgd door blank trekken. Deze oppervlaktekwaliteit (n volgens DIN 17440) is een zeer geschikte uitgangstoestand voor slijpen, borstelen of polijsten. Daarnaast is het oppervlak in blank getrokken toestand glad en beschikt het over een goede corrosieweerstand die door mechanisch nabehandelen (slijpen, polijsten) nauwelijks verder kan worden verbeterd. Bij het bestellen van roestvast staal kan een gewenste opper vlakteafwerking worden gespecificeerd. Doelstellingen hierbij zijn: het verkrijgen van een optisch fraai werk stuk, het verhogen van de weerstand tegen corrosie en het verminderen van de mogelijkheden tot aanhechten van verontreinigingen of product. Een gladder oppervlak is makkelijk schoon te houden waardoor het risico dat zich corrosie voor zal doen aanmerkelijk wordt verkleind.

Tabel 3 Oppervlakteafwerking en putpotentialen voor roestvast staal, type AISI 316, na diverse chemische behandelingen van geslepen oppervlakken.

Oppervlaktebehandelingen van gerede producten

Leidingwerk en tanks kunnen inwendig door beitsen, passiveren of elektrolytisch polijsten worden nabehandeld. Een oxidehuid die vrij is van zwakke plekken met een optimale corrosieweerstand is het gevolg. Een voorwaarde is dat er na chemische oppervlaktebehandelingen zorgvuldig moet worden nagespoeld met chloride vrij, of als dit niet mogelijk is, met chloride-arm water. Daarnaast moet het onmogelijk zijn dat in spleten of holtes zuur kan achterblijven. Bij elektrolytisch polijsten kan als gevolg van een overmatige hoeveelheid uitscheidingen in het roestvast staal een ruw oppervlak ontstaan. Uitscheidingen kunnen zijn: chroomcarbiden op korrelgrenzen, maar ook sulfide-uit scheidingen in de speciale, goed verspaanbare roestvast-staaltypen (AISI 303, AISI 3165). Op plaatsen waar het roestvast staal sterker is vervormd tijdens het vormge vingsproces kan bij elektrolytisch polijsten een wat gro tere wanddikte-afname plaatsvinden. In het geval dat er sprake is van een zeer nauwkeurige maatvoering kan dit een probleem vormen. Glasparelstralen wordt naast het nabewerken van lassen ook wel toegepast om de corrosieweerstand van roestvast-staaloppervlakken verder op te voeren. Als voorbeeld hiervan kan het glasparelstralen van warmtewisselaarplaten worden genoemd. Doordat er drukspan ningen aan het metaaloppervlak worden geïntroduceerd neemt de corrosieweerstand inderdaad toe. Mechanische beschadigingen, bijvoorbeeld door het langs elkaar bewegen van contactpunten tussen de warmtewisselaarplaten, kunnen dan echter een extra nadelige invloed uitoefenen op de corrosieweerstand. Immers, net onder het oppervlak waar drukspanningen heersen, ontstaan trekspanningen die corrosieve aantasting in de hand werken. Het glasparelstralen is dus minder zinvol als mechanische beschadiging van het metaaloppervlak voorspelbaar is. Een chemische oppervlaktebehandeling heeft hier de voorkeur.

Samenvatting

Bij de oppervlakteafwerking van roestvast staal zijn de volgende drie factoren van groot belang voor de uiteindelijke corrosieweerstand:

- De oppervlakteruwheid uitgedrukt in een Ra-waarde. Slijpen met grove korrel 36-80 geeft een verminderde weerstand tegen put- en spleetcorrosie. Slijpen met een steeds fijnere korrel tussen korrel 36 en 320 ver oorzaakt een duidelijk toenemende weerstand tegen put- en spleetcorrosie. Slijpbewerkingen fijner dan korrel 320 veroorzaken slechts een geringe directe bijdrage aan een hogere corrosieweerstand. Indirect kan, afhankelijk van de toepassing, door een vermin derde neiging tot aanhechten van verontreinigingen wel een sterke verbetering in het corrosiegedrag worden veroorzaakt. Dit geldt eveneens voor gepolijst en geborsteld roestvast-staaloppervlak.

- Mechanische spanningen aan het roestvast staal-oppervlak. Trekspanningen zijn ongunstig, drukspanningen hebben een zeer gunstige uitwerking op de corrosieweerstand.

- Veranderingen in chemische samenstelling aan het roestvaststaaloppervlak. Het verwijderen van initiatiepunten voor corrosie en het opbouwen van een chroomverrijkte oppervlakte laag leveren een positieve bijdrage aan de weerstand tegen corrosie. Roestvast-staalgebruikers en fabrikanten van roestvast stalen apparatuur kunnen deze kennis gebruiken bij het specificeren van de gewenste oppervlakteafwerking of nabehandeling. Het kan zinvol zijn eisen ten aanzien van de oppervlakteruwheid vast te leggen in een maximaal toelaatbare Ra-waarde. Immers, een oppervlakteruwheidsmeting is een relatief goedkope, betrouwbare en goed uitvoerbare methode om kwaliteitscontrole te plegen.