Elektrolytisch glanzen van roestvast staal

De farmaceutische industrie, de voedingsmiddelenindustrie en de verwerkers van poeders, detergenten, lijmen, rubber en latex hebben dagelijks te kampen met problemen van reiniging, aankleven in trechters, filters, leidingen, afvulapparaten en reservoirs. Elektrolytisch glanzen van roestvast staal kan hier de oplossing brengen.

Artikel gepubliceerd in Roestvast Staal nummer 6 1994.

Door de farmaceutische bedrijven wordt het elektrolytisch glanzen al een aantal jaren voorgeschreven als laatste oppervlaktebehandeling voor de procesinstallaties. Het is trouwens de enige oppervlaktebehandeling die een volledig hygiënisch oppervlak als resultaat heeft. Dit is niet het enige voordeel: het reinigen van elektrolytisch geglansd roestvast staal verloopt veel vlotter, dus goedkoper. Wie het bij constructies voor de farma-sector nog houdt bij louter manueel polijsten, speelt met vuur. Door het risico van bacteriologische besmetting, de druk van het ISO-certificaat, de reinigingscyclus die automatisch en snel moet verlopen, de produktiekosten en de produktieverliezen die moeten worden vermeden, vindt het elektrolytisch glanzen ook steeds meer ingang in de voedingsmiddelenindustrie. Farma-en voedingsmiddelenindustrie zijn reeds voldoende vertrouwd met het procédé, maar iedere sector die met reinigen te maken heeft, kan er zijn voordeel mee doen. Enige voorwaarde: de te behandelen voorwerpen moeten geconstrueerd zijn van roestvast staal.

Werkingsprincipe en kenmerken

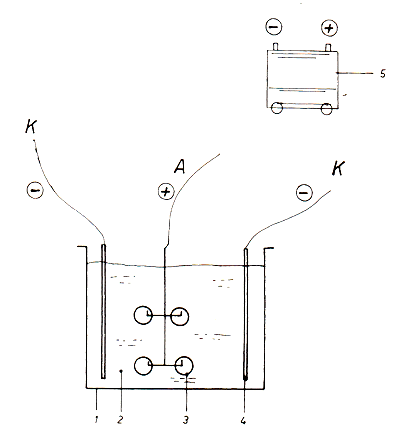

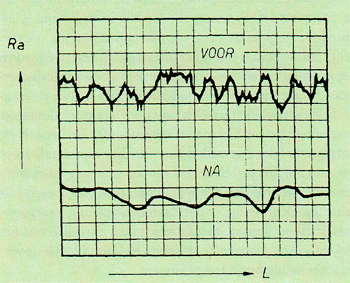

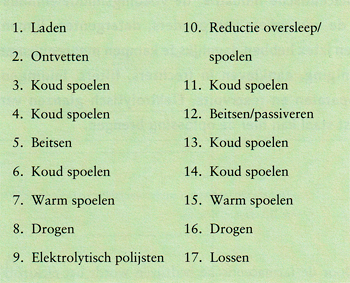

Het elektrolytisch glanzen is een galvanisch proces dat hoofdzakelijk van toepassing is op austenitisch roestvast staal. In tegenstelling tot de algemeen bekende galvanische processen, wordt geen laag op het werkstuk aangebracht. De te behandelen stukken worden anodisch opgehangen in de behandelingsbaden (zie afbeelding 1). Onder invloed van elektrische stroom en badchemicaliën wordt materiaal selectief van de stukken afgenomen. Het oplossen van het materiaal vindt plaats op microschaal, maar werkt in op de plaatsen met de grootste ruwheid. De macrostructuur blijft volledig behouden, en het oppervlak is gladder geworden (zie afbeelding 2). Het is namelijk zo dat aan het oppervlak hoofdzakelijk het ijzer en de onzuiverheden uit de roestvast-staallegering (Fe-Cr-Ni) in oplossing gaat. Hierdoor stijgt de concentratie aan chroom en nikkel, verkrijgt het werkstuk een egaal blinkend oppervlak en wordt het corrosievaster. De resultaten zijn goed reproduceerbaar, hetgeen toelaat om onderdelen met nauwe tolerantie te behandelen. Het elektrolytisch glanzen elimineert beschadigingen in de materiaalstructuur, en herstelt de oorspronkelijke eigenschappen van het materiaal. Deze behandeling die terzelfdertijd een kwalitatieve en esthetische meerwaarde aan het produkt geeft, wordt meestal als zelfstandige en enige oppervlaktebehandeling van roestvast staal toegepast. Het is ook goed mogelijk om het elektrolytisch glanzen in combinatie met andere oppervlaktebehandelingen toe te passen. De te behandelen werkstukken doorlopen een bepaald circuit van chemische baden. De belangrijkste stappen zijn het ontvetten, het beitsen, het elektrolytisch glanzen zelf en het reduceren. Deze hoofdbehandelingen worden gescheiden door spoelbaden (zie tabel 1). Het is duidelijk dat bij een installatie voor elektrolytisch glanzen is voorzien in een grondige waterzuivering. Deze waterzuivering maakt een belangrijk deel uit van de inves.terings-en proceskosten.

Afbeelding 1. 1 vat; 2 elektrolyt; 3 werkstuk, 4 kathode; 5 transformator.

Afbeelding. 2.

Tabel 1. Het elektrolytisch glansproces.

Voordelen

De voordelen van het proces zijn meervoudig en hangen af van de toepassing:

- Door het veredelen van het oppervlak (hoger Cr en Ni %) wordt een veel hogere corrosievastheid verkregen.

- Het is een bekend gegeven dat in de omgeving van de lassen, het Cr-gehalte lager wordt dan 12%, zodat hier in feite geen sprake meer is van roestvast staal. Door het elektrolytisch behandelen wordt de materiaalstructuur volledig hersteld en de lasverkleuring weggenomen.

- Deze behandeling zorgt voor een gladder materiaal.oppervlak, zodat ook de weerstand tegen erosie lichtjes verbetert.

- Verder kan een verminderde wrijvingsweerstand en ruwheid worden vastgesteld, alsook een verhoogde oppervlaktezuiverheid.

- Onderzoek onder de elektronenmicroscoop toont aan dat na elektrolytisch glanzen de korrelgrenzen niet meer zichtbaar zijn. Dit zou een verklaring zijn voor de verhoogde weerstand tegen aanbakken, aanhechting en vervuiling van het oppervlak.

- In de kernenergie en de biotechnologie wordt een ver.minderde besmettingsgraad vastgesteld.

- Een ander voordeel is de goede reproduceerbaarheid van het proces door de zeer geringe materiaalafname (15 pm).

- H et proces kan ook worden toegepast voor het her.waarderen van reeds gebruikte apparaten.

- Meer subjectief zijn de verhoogde esthetische waarde en de verhoogde marktwaarde van de behandelde produkten.

- Ook aan te stippen valt dat het een economisch en rationaal proces betreft dat met korte levertijden werkt.

Enige aandachtspunten

Om het procédé te kunnen toepassen, moet men wel over de geschikte staalsoort beschikken. Meest aangewezen zijn de austenitische typen AISI 304, 304L, 316, 316L. Gestabiliseerde staaltypen geven minder resultaat of geven aanleiding tot storingen in het oppervlak. Ook moeten de reinigings-, las-en constructieprocedures op het elektrolytisch glanzen afgesteld zijn. Dit gaat het best in overleg tussen constructeur en oppervlaktebehandelaar. Voor het wegwerken van grote ruwheids.verschillen is het elektrolytisch glanzen niet de aangewezen methode. Gepuntlaste onderdelen zijn ook moeilijker te behandelen, omdat badvloeistoffen in de spleten blijven hangen. Deze moeten dan door intense spoelbehandeling worden weggehaald. Waarop dient er gelet te worden bij onderdelen die elek.trolytisch worden gepolijst?

- Ontwerp en constructie moeten zodanig zijn dat er geen luchtklokken kunnen ontstaan. Er moet steeds vloeistofcirculatie zijn in en rond het te behandelen voorwerp.

- Onderdelen die een verschillende voorbehandeling kregen, zien er na elektropolijsten ook verschillend uit. Geslepen, koudgewalst, warmgewalst, voorgepolijst, gepareld enzovoort geven na elektropolijsten allemaal een verschillend uiterlijk. Bijvoorbeeld: buis van koudgewalst materiaal gelast aan bocht van warmgewalst materiaal in leidingsysteem. De eenvoudigste manier om in dit geval na elektropolijsten een gelijkmatig uiterlijk te krijgen, is het vooraf lichtjes te glasparelen met fijne korrel van de constructie.

- Koudgewalst materiaal geeft de hoogste glans na elektropolijsten. De ruwheidsvermindering is gering.

- Vooraf geparelde onderdelen geven een satijnglans na elektropolijsten. Omdat parelen de ruwheid verhoogt (en de glans vermindert), dient er te worden gepareld met zo fijn mogelijke korrels. Zandstralen is volledig uit den boze.

- Het elektropolijsten legt alle fouten in materiaal en las bloot. Minder homogene verdeling van de legeringselementen, fouten tijdens het uitgloeien, insluiting van slak bij lassen, geven matte of zwarte vlekken na het elektropolijsten. In principe is het elektropolijsten als enige oppervlaktebehandeling van roestvast staal voldoende. Soms zijn beitsen en elektropolijsten onvoldoende om de poreuze lashuid los te maken. Dan ontstaan er zwarte vlekken op de las. Dit is te voorkomen door de las te beitsen of glasparelstralen alvorens te elektropolijsten.

- Bij het lassen van gesloten constructies (bijv. buis.constructies) dient men ervoor te zorgen dat de las volledig dicht is of anderzijds moeten er voldoende grote draingaten in de constructie aanwezig zijn. Niet volledig dichte lassen laten polijstvloeistof binnensijpelen in de constructie. Deze agressieve vloeistoffen zijn dan niet meer uit te spoelen en kunnen corrosie teweegbrengen.

- Bij het ophangen van de onderdelen dient ervoor te worden gezorgd dat ze volledig kunnen leeglopen (draingaten onderaan). Dit is vooral om vermenging van de onderlinge badvloeistoffen te voorkomen.

- Constructies met spleten moeten worden gemeden, omdat in de spleten moeilijk weg te spoelen polijstvloeistof blijft zitten. Puntlasconstructies zijn hiervan een typisch voorbeeld.

- Na het elektropolijsten zijn er altijd zichtbare op.hangingspunten. Het is de kunst om de onderdelen zodanig op te nemen dat de ophanging op plaatsen aangrijpt die uit het zicht zijn. Handmatig polijsten (bijwerken) van de ophangingspunten kan ook. Toch zal er steeds een visueel verschil zijn met het elektrolytisch gepolijst oppervlak.

- Het elektropolijsten beïnvloedt altijd de ruwheid van het oppervlak en ook het oppervlakteprofiel. Als algemene regel geldt dat na het elektropolijsten een ruwheidsvermindering van 0,3 μm optreedt (Ra-waarde). Bij dunne, koudgewalste platen kan dit iets minder zijn, bij geslepen of geparelde onderdelen is de invloed beduidend sterker. Onderdelen die voorgepolijst zijn met vethoudende hulpmiddelen vertonen een hogere ruwheid na elektropolijsten. Dit is te verklaren doordat de poriën voor het elektropolijsten vol zitten met vet en slijpmiddelen.

- Elektropolijsten verhoogt ook de lasbaarheid van roestvast stalen onderdelen. Het kan soms nodig zijn de onderdelen voor het lassen elektrolytisch te polijsten. Dit dient om een goede las te verkrijgen. Bij constructies voor de farmacie wordt dit regelmatig toegepast. Ook voor leidingsystemen die na assemblage op de werf niet meer te polijsten zijn, vindt deze werkwijze toepassing.

- Het achteraf beitsen van reeds elektrolytisch gepolijste onderdelen doet niets af aan de polijstkwaliteit. Het elektropolijsten werkt 30 μm diep, verlaagt de ruwheid en zorgt voor een hygiënisch oppervlak. Achteraf beitsen (atoomlaag) verandert daar niets aan. De passieve laag wordt alleen maar versterkt.

- Elektropolijsten veroorzaakt een materiaalafname (±15 μm). Hiermee dient rekening te worden gehouden op plaatsen met nauwkeurige toleranties. Afschermen is mogelijk.

Enkele toepassingen

- Filters zijn zeer geschikt voor een elektrolytische glansbehandeling. Een filter is ontworpen om vuil op te vangen, maar moet zelf regelmatig worden gereinigd. Producenten van lijmen en latex weten maar al te goed welke kosten kunnen worden bespaard door het decimeren van de reinigingsklus. Hetzelfde geldt voor mengers en roerwerken.

- Teflon® is een kunststof die zeer goed aan metaal kleeft, maar liefst niet aan de wand van de produktieketel waarin het wordt aangemaakt. Onlangs werd met succes een 4000-litervat plus roerwerk inwendig elektrolytisch behandeld om het aankleven tegen te gaan.

- Keerschotten en warmtewisselaars voor de chemische industrie worden op dezelfde manier technologisch verbeterd.

- Ook kleine onderdeeltjes zoals proefbuisrekken, kleppen, veren, manden, bochten, injectoren enzovoort zijn zeer vlot te behandelen.

- De jachtbouwers maken al jaren gebruik van dit procédé om relingen, stoelen, uitlaten, roeren, enzovoort op een goedkope manier te laten glanzen, en bestand te maken tegen zeewater.

- Bij een vooraanstaand producent van waspoeders vormde steeds terugkerende verstoppingen van de afvultrechters een knelpunt. Waspoeders worden warm-vochtig afgevuld in dozen of containers, hetgeen ideale voorwaarden zijn om de relatief kleine afvulopeningen steeds maar te doen verstoppen. Veelvuldige controle en handmatig vrijhouden van de vulopening was de boodschap. Om dit verstoppen te voorkomen, werden verscheidene oppervlaktebehandelingen (o.a. bekleden met Teflon®) vergeleken en getest. Elektrolytisch geglansde trechters hebben dit afvulprobleem uit de wereld geholpen.

- Een Antwerpse producent van gipsplaten probeert al jaren verschillende technologieën uit om het drogen en vastkleven van de vloeibare gips in de spuitkoppen te voorkomen. In continuproduktie wordt gips vloeibaar tussen twee afrollende kartonnen stroken gespoten. De met gipspasta gevulde kartonnen stroken krijgen tussen walsrollen hun vlakke plaatvorm. Hier treden regelmatig problemen op. In de spuitmonden treedt vastzetting en aangroei van gips op. Deze gedroogde en hardgeworden brokken lossen na verloop van tijd op in de spuitkoppen en komen tussen de kartonnen vellen terecht. Onder de walsrollen worden deze harde gipsbrokken door het kartonvel heen gedrukt. Gevolg: scheuren in het karton, uitval eindprodukt, produktiestilstand, reinigen van spuitsysteem. Het is duidelijk dat dit probleem enkel was op te lossen door de oorzaak aan te pakken, namelijk het voorkomen van aankorsten in de spuitmond. Dit is uiteindelijk gerealiseerd door het toepassen van elektrolytisch geglansde spuitkoppen. Aankorsten, reinigen en produktieonderbrekingen behoren met deze technologie tot de verleden tijd.

Conclusie

Voor alle industrieën en toepassingen die met aankleef-en reinigingsproblemen te maken hebben, kan het elektrolytisch glanzen een oplossing bieden. In veel gevallen zijn de investeringskosten binnen één jaar terugverdiend. Soms zijn de investeringskosten lager dan die van één onderhoudsbeurt. Voor toepassingen die met hygiëne te maken hebben, wordt het elektrolytisch glanzen een noodzaak. De farma-sector bedient zich al jaren van deze technologie. Ook de voedingsmiddelenindustrie kan zich geen besmettingen of andere lysteriabacteriën meer veroorloven.

Teflon ® is een gedeponeerd handelsmerk van Dupont.