De oppervlaktegesteldheid van roestvast staal

Het oppervlak van roestvaststaal ondergaat tijdens de de produktie veel bewerkingen. Gezien de speciale aard van het roestvast stalen oppervlak moet bij bewerkingen zoals het verwijderen van de hogetemperatuur oxidehuid, afbramen, slijpen, schuren en polijsten met een aantal zaken rekening gehouden worden. Dit artikel gaat in op enige specifieke problemen die zich voordoen bij het bewerken van het roestvaststalen oppervlak.

(artikel gepubliceerd in Roestvast Staal nummer 6, 1987- artikel 66)

De leveringstoestand

Roestvast staal halffabrikaten worden met verschillende oppervlakken geleverd variërend van dof, waarbij alleen de walshuid is verwijderd, tot hoogglans gepolijst. Voor de oppervlakte-afwerking van roestvaststalen plaat bestaat een gestandaardiseerde nummercodering. Deze luidt als volgt:

- Nr. 1. Dit is de grofste afwerking die verkregen is door koud walsen, gevolgd door gloeien en het verwijderen van de walshuid. Afwerking nummer 1 wordt gebruikt bij industriële toepassingen waar corrosiebestendigheid gewenst is, maar het oppervlak niet bijzonder fraai hoeft te zijn.

- Nr. 2D is dezelfde als nr. 1, alleen wordt hier een laatste lichte koude walssteek toegepast met mat afgewerkte walsen. Deze graad van afwerking wordt toegepast bij dieptrekplaat omdat het matte oppervlak smeermiddelen goed vast kan houden. Diepgetrokken produkten kunnen na het dieptrekken verder worden afgewerkt als dit nodig mocht zijn.

- Nr. 2B is dezelfde afwerking als nr. 2D alleen wordt de laatste steek uitgevoerd op gepolijste walsen, waardoor het oppervlak een glanzend glad uiterlijk krijgt. De meeste roestvast stalen plaat wordt in deze toestand geleverd.

- Nr. 3 is de code voor een oppervlak dat, omdat de verdere produktie dit eist, middelmatig grof geschuurd is. Meestal wordt na bewerking van deze plaat het oppervlak verder afgewerkt. Is dit laaste niet het geval dan wordt Nr. 4 geadviseerd.

- Nr. 4 is een afwerking voor algemeen gebruik zoals gevelpanelen gebouwen en keuken-en horeca-apparatuur. Na voorschuren met grove korrel wordt het oppervlak van de plaat met bandschuuurmachines geschuurd met een korrelgrootte van 120 tot 150 mesh ('mesh' is een eenheid, afgeleid van het aantal mazen per oppervlakte eenheid in een zeef, die aangeeft hoe groot de korrels in schurende medium zijn. Hoe hoger het getal des te kleiner de korrel).

- Nr. 6 is satijnglanzende variant van nr. 4 en wordt verkregen door plaat te borstelen in een medium van schuurmiddel en olie. Nr. 6 afgewerkte plaat wordt voornamelijk gebruikt bij toepassingen van decoratieve aard waarbij glans ongewenst is of om een contrast te leveren met een nr. 4 oppervlak.

- Nr. 7 afgewerkte oppervlakken zijn glanzend afgewerkt door middel van schuren en polijsten. Ook deze afwerking vindt zijn toepassing voornamelijk in de decoratieve sfeer.

- Nr. 8 is een hoogglans absoluut krasvrij geschuurd en gepolijst oppervlak. Plaat met deze graad van afwerking wordt gebruikt voor onder andere kleine reflectoren en spiegels.

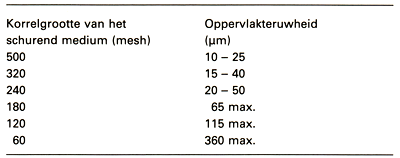

Plaat kan aan een of aan beide zijden gepolijst worden. Wanneer de plaat aan slechts één zijde gepolijst wordt kan het nodig zijn de andere zijde ook enigszins te schuren met het oog op een gelijkmatige dikte van de plaat en evenwijdigheid van de beide plaatoppervlakken. Vaak wordt een bepaalde oppervlakteruwheid RA in micrometers geëist. Het verband tussen de korrelgrootte van het schurend medium in mesh en RA wordt gegeven in tabel 1.

Tabel 1. Vergelijking tussen oppervlakteruwheid Ra en de korrelgrootte van het schurend medium.

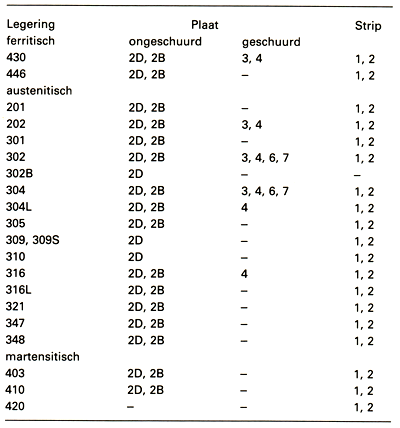

Strips roestvast staal worden in twee oppervlakte afwerkingen geleverd nr. 1 en nr. 2. Nr. 1 wordt verkregen door de koudgewalste strips te gloeien en te beitsen. Het uiterlijk van het oppervlak kan variëren van dof tot glanzend afhankelijk van de samenstelling van het staal. Nr 2 oppervlakken worden verkregen door nr. 1 oppervlakken een laatste walsstreek tussen hoogglansgepolijste walsen te geven. Hoewel strips met beide afwerkingen verkrijgbaar zijn, worden toch meestal strips met een nr. 2 oppervlak toegepast. Typische toepassingen van de op deze manier afgewerkte strips zijn o.a. bestek, behuizingen van apparaten en afwerkingsstrips in de bouw. Er zijn nog tientallen specifieke oppervlakte afwerkingen voor roestvaststalen strips, het voert echter te ver om deze allemaal te behandelen. Niet alle roestvast staal legeringen zijn in alle afwerkingsgraden verkrijgbaar als strip en plaat. De verkrijgbaarheid van strip of plaat van een bepaalde legering in een bepaald afwerkingsnummer wordt vooral bepaald door de vraag naar het produkt, tabel 2 geeft de meest geleverdeafwerkingsgraden van roestvast stalen plaat en strips.

Tabel 2. Geleverde oppervlakte-afwerkingen van roestvast stalen plaat en strips (Amerikaanse code).

Voor staven en buizen is geen codering van oppervlakte-afwerkingen gestandaardiseerd. In overleg met de producent zijn echter in veel gevallen buizen en staven roestvaststaal met alle voornoemde afwerkingen, van dof tot glanzend, leverbaar. Het behoeft geen betoog dat de prijs voor plaat, strips, staven en buizen stijgt met het gladder en krasvrijer zijn van het oppervlak. Het is dan ook zonde als tijdens het transport of tijdens opslag het oppervlak van de halffabrikaten beschadigd raakt. Enkele nuttige tips om dit te voorkomen zijn:

- Laat het staal zo lang mogelijk in de originele verpakking zitten.

- Zorg dat staal droog opgeslagen kan worden in magazijnen die zoveel mogelijk vrij zijn van stof en zure dampen (bv. van een beitsbad).

- Vermijd alle contact tussen roestvast staal en koolstof staal. (Denk daarbij aan staalborstels, stellingen, handschoenen, kledingstukken en gereedschappen die al in aanraking zijn geweest met koolstof staal).

- Vermijd zoveel mogelijk krassen tijdens bewerking van het staal (bv. door bramen op gereedschappen).

- Gebruik geen markeringsmiddelen die een blijvende afdruk op het staal nalaten.

De meeste van bovenstaande maatregelen lijken voor de hand liggend, maar is het wel overbodig ze nog eens onder de aandacht te brengen? Vast staat in ieder geval dat het omzichtig omgaan met roestvast staal heel wat geld kan besparen.

Het verwijderen van een hogetemperatuur oxidehuid

Als gekozen wordt voor een on-of ruwafgewerkt halffabrikaat kan het noodzakelijk zijn om de hogetemperatuur oxydehuid, die ontstaat tijdens warmwalsen en warmtebehandelingen, te verwijderen. Dit met het oog op eventuele schade, die veroorzaakt wordt door de harde oxiden, aan machinerieën die gebruikt worden bij verdere bewerking van het roestvaststaal of omdat de oxidehuid het verdere gebruik in de weg staat. Een aantal methoden om het roestvaststaal van deze oxidehuid te ontdoen worden hieronder behandeld.

Stralen

Stralen, dat op zijn beurt weer wordt onderverdeeld in zandstralen, gritstralen en nat stralen, wordt vaak toegepast om de hogetemperatuur oxidehuid te verwijderen. Zandstralen is de goedkoopste maar tevens de grofste straalbehandeling die op een roestvast stalen oppervlak kan worden toegepast. Het wordt toegepast om dikke vastzittende stukken oxidehuid te verwijderen van plaat en smeed-of gietstukken. Het zand dat gebruikt wordt om te zandstralen moet altijd schoon zijn, dat wil zeggen het moet vrij zijn van metallische deeltjes omdat deze corrosie aan het oppervlak van het roestvast staal kunnen veroorzaken. Gritstralen gebeurt met metaalgrit als schurend medium. Het grit bestaat meestal uit koolstofstaalg rit, staaldraad of ijzergrit. Deze methode van stralen geeft weliswaar een fraaier oppervlak, maar houdt het gevaar in dat metaaldeeltjes in het oppervlak vast blijven zitten en daar roest veroorzaken. Het gebruik van roestvast staal grit kan dit gevaar verminderen maar niet uitsluiten.

Nat stralen is relatief duur maar geeft wel het fraaiste oppervlakteuiterlijk. Afhankelijk van de samenstelling van het schurend medium kan een oppervlakte-afwerking worden verkregen gelijk aan die van plaat met afwerking nr. 6. Het schurend medium bestaat uit een vaste schurende component en een vloeibare drager. Stralen kan niet altijd toegepast worden. Werkstukken die gestraald dienen te worden mogen niet te licht zijn omdat zij dan onder de hoge druk die met stralen gepaard gaat bezwijken. Bovendien verstevigt het oppervlak van het roestvast staal, vooral de austenitische soorten, onder de hoge druk, die uitgeoefend wordt door de inslaande deeltjes. Dit kan ongewenst zijn waardoor stralen ontoelaatbaar wordt; aan de andere kant wordt stralen ook wel eens gebruikt om in het oppervlak drukspanningen te induceren waardoor de gevoeligheid voor spanningscorrosie afneemt.

Beitsen na stralen

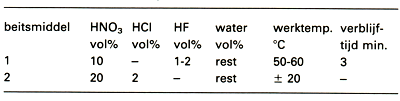

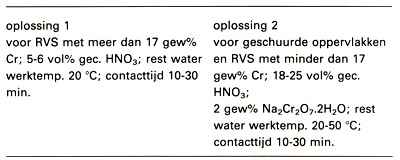

Na het stralen moet het oppervlak altijd een beitsbehandeling krijgen om resten schuurmiddel (metaalgrit) en eventuele restanten oxidehuid te verwijderen en om het oppervlak in zo'n toestand te brengen dat een optimale passieve laag kan worden gevormd. De behandeling bestaat meestal uit vier onderdelen, te weten:

- Beitsen met beitsmiddel 1 (zie tabel 3) om het oppervlak schoon te maken.

- Grondig borstelen en spoelen met water.

- Beitsen met beitsmiddel 2 (zie tabel 3) om het oppervlak in optimale staat te brengen voor het vormen van een passieve laag .

- Intensief spoelen met schoon heet water.

De beitsmiddelen zoals die in tabel 3 staan zijn slechts voorbeelden. Er is niet één beitsmiddel voor alle roestvast staalsoorten, echter bij de keuze en samenstelling van een beitsmiddel moet rekening gehouden worden met de samenstelling en microstructuur van het te behandelen roestvast staal. Een gedetailleerd verhaal over de verschillende beitsmiddelen voor specifieke roestvast staallegeringen voert te ver voor dit artikel, gedetailleerde informatie kan verkregen worden uit publikaties over beitsen en bij de leveranciers van beitsmiddelen.

Tabel 3. Beitsmiddelen te gebruiken na stralen.

Het chemisch verwijderen van de hogetemperatuur oxidehuid

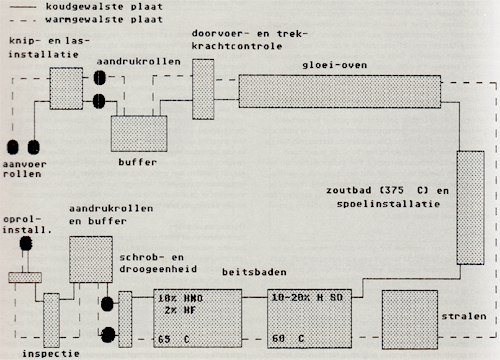

Een andere methode voor het verwijderen van de hogetemperatuur oxydehuid is het verwijderen van de oxidehuid in een zoutbad. Bij deze methode worden de oxiden opgelost in gesmolten natronloog waaraan nog verschillende chemicaliën zijn toegevoegd. Deze methode is geschikt voor vrijwel alle roestvast staal legeringen. De voordelen van het verwijderen van oxiden in een zoutbad zijn onder andere: Alleen oxiden worden verwijderd, er treedt dus geen verlies van nuttig materiaal op; gebieden waar veel carbiden zijn uitgescheiden worden niet preferent aangetast en er hoeft in veel gevallen niet gebeitst te worden om een passief oppervlak van goede kwa liteit te verkrijgen. Meestal wordt meer dan een methode gebruikt om de hogetemperatuur oxidehuid van een roestvast stalen oppervlak te verwijderen. Afwalsen tussen gepolijste walsrollen, een zoutbad behandeling en beitsen worden bijvoorbeeld achtereenvolgens uitgevoerd bij koudgewalste roestvast staalplaat terwijl bij warmgewalste plaat gekozen wordt voor achtereenvolgens stralen en beitsen. Een voorbeeld van een schema voor het verwijderen van de oxydehuid van roestvast stalen plaat is weergegeven in afbeelding 1.

Afbeelding 1. Opeenvolging van warmtebehandelingen en het verwijderen van de hogetemperatuur oxidehuid bij het vervaardigen van roestvast stalen plaat.

Afbramen en egaliseren van het oppervlak

Met egaliseren wordt in dit verband bedoeld het verwijderen van oneffenheden van het oppervlak om beschadiging van andere voorwerpen, tijdens het gebruik, te voorkomen. Denk hierbij bijvoorbeeld aan roestvast stalen glijbanen voor het transport van in folie of plastic verpakte artikelen. Een te ruw baanoppervlak resulteert hier in beschadiging van de verpakking, wat weer gevolgen kan hebben voor de inhoud. Ook de corrosiebestendigheid van het roestvast staal verbetert met het gladder worden van het oppervlak. Hoe regelmatiger het oppervlak des te moeilijker treden corrosieverschijnselen zoals put-en spleetcorrosie op. Beide voorgenoemde vormen van corrosie zijn namelijk in belangrijke mate afhankelijk van het voorhanden zijn van initiatieplaatsen (oneffenheden in het oppervlak); bevinden er zich spleetjes of putjes in het oppervlak dan kan corrosie hier beginnen en zich dan razendsnel uitbreiden.

Slijpen, schuren en polijsten

Met slijpen, schuren en polijsten, afzonderlijk of in sequentie uitgevoerd, kan een breed gebied van oppervlaktegesteldheden (lees: -ruwheden) bestreken worden en worden toegepast om het oppervlak

te egaliseren, bramen en oneffenheden te verwijderen, maar ook om de corrosiebestendigheid van het oppervlak te verhogen. Het resultaat kan zijn een dof, ruw uiterlijk maar ook een volkomen vlak, spiegelend oppervlak. Deze en alle tussenliggende oppervlakken kunnen verkregen worden door een geschikte serie slijp-, schuur-en polijstmiddelen op het oppervlak los te laten. De meest gebruikte schuurmiddelen zijn siliciumcarbide (SiC) en aluminiumoxyde (AI2O3 ); voor polijsten wordt meestal diamantpasta gebruikt. De schuurmiddelen worden op verschillende manieren met het oppervlak in contact gebracht. Dit gebeurt bijvoorbeeld middels borstelwielen; het schuurmiddel zit hierbij in de vorm van een pasta tussen borstelharen. Ook worden de korrels met lijm op banden bevestigd; dit levert een schuurband die in een bandschuurmachine kan worden bevestigd. Een andere manier om het schuurmiddel in contact te brengen met het oppervlak is de slijpschijf, dit is een harde schijf waarin het schuurmiddel, meestal in polyester ingebed, verwerkt is. Ten slotte worden de schuurmiddelen voor gebruik op laboratoriumschaal (metallografie) op papier,

doeken of fluweel aangebracht.

Slijpen

Slijpen wordt vooral toegepast om grote oneffenheden in het oppervlak, zoals een lasbed, te verwijderen van het oppervlak. Vaak wordt in meer etappes geslepen, van grof naar fijn, dit om tijd te sparen en bovenmatige slijtage van de fijne (duurdere) slijpgereedschappen te voorkomen. Slijpen gebeurt meestal met harde slijpstenen of slijpschijven, maar ook slijpbanden vinden een wijde toepassing. Gezien de aard van roestvast staal moet bij het slijpen met een aantal zaken rekening gehouden worden:

- Daar roestvast staal een relatief hoge treksterkte heeft ten opzichte van constructiestaal moeten er grotere krachten uitgeoefend worden om roestvast staal te slijpen.

- De lage warmtegeleiding van roestvast staal vraagt speciale aandacht met betrekking tot koeling van de werkstukken tijdens het slijpen.

- De aanzet en het toerental van het slijpgereedschap moeten laag genoeg zijn om spanningen in het oppervlak van het sterk verstevigende austenitische roestvast staal te voorkomen, dit met het oog op eventuele spanningscorrosie.

Schuren

Meestal is slijpen niet het einde van de reeks bewerkingen ter egalisering ven verbetering van de corrosiebestendigheid van het oppervlak. Op slijpen volgt schuren; de grens tussen slijpen en schuren is niet zo scherp als misschien gesuggereerd wordt, maar wanneer van harde slijpschijven over wordt gegaan op borstels met schuurm iddel spreekt men meestal ook direct van schuren.

Schuurmiddelen zijn vanzelfsprekend fijner, dat wil zeggen de korrels zijn kleiner, dan die van slijpmiddelen. Hoewel dit nergens geschreven staat, spreekt men vanaf ± 200 mesh van schuren en niet meer van slijpen. De schuurmiddelen bevinden zich meestal op al dan niet geprofileerde borstels, maar ook schuurbanden worden toegepast. Ook bij het schuren van roestvast staal moet een aantal dingen inhet oog worden gehouden.

- Vermijd ijzerdeeltjes op het oppervlak. Deze ijzerdeeltjes kunnen afkomstig zijn van het schuurgereedschap als dit ook gebruikt is om koolstof staal te behandelen .

- Vermijd te hoge aanzetkrachten, dit in verband met eventuele versteviging van het roestvast staal.

- Vermijd een te hoge plaatselijke verhitting door wrijving van het oppervlak door toepassing van koeling of korte schuurtijden.

- Verwijder achtergebleven schuurmiddel van het oppervlak alvorens een volgend, fijner schuurmiddel toe te passen.

Polijsten

Worden hoge eisen aan het oppervlak van het roestvast staal gesteld dan kan over worden gegaan tot het polijsten van het oppervlak. Dit gebeurt met borstels waarop een polijstpasta is aangebracht Hoewel aluminium als polijstmiddel ook wel wordt toegepast, bevatten polijstpasta's meestal diamantpoeder als schurend bestanddeel, dit omdat diamant vanwege zijn hoge hardheid de beste polijstresultaten geeft. Om een krasvrij oppervlak te verkrijgen moet, voor men met een volgende polijstbewerking verder gaat, het oppervlak telkens grondig gereinigd worden om achtergebleven diamantpoeder van grotere afmeting te verwijderen. Wordt dit niet gedaan dan veroorzaken de achtergebleven grotere diamantdeeltjes krasjes die duidelijk opvallen tussen de krasjes die het fijnere polijstmiddel achterlaat. Als het polijsten met enige zorg wordt gedaan kan een spiegellend, hoogglanzend oppervlak verkregen worden. Polijsten wordt vaak toegepast in de instrumentmakerij voor het vervaardigen o.a. van nauwe passingen, pasvlakken en geleidingen.

Trommelen en trillen

Het trommelen of trillen wordt gebruikt voor het verwijderen van bramen, restanten oxidehuid en restanten vloeimiddel (na solderen) van ingewikkeld gevormde roestvast stalen voorwerpen. Vanwege de ingewikkelde vorm van de bedoelde voorwerpen is schuren en polijsten vaak niet mogelijk: trommelen (of trillen) kan een goedkoop alternatief zijn. De schurende werking wordt bij het trommelen bewerkstell igd door polijststeentjes, meestal kegeltjes, vervaardigd uit graniet, gesinterd aluminiumoxyde of gebakken klei , afhankelijk van de te schuren legering en de te bereiken oppervlaktegesteldheid. De polijststeentjes worden te zamen met de te bewerken voorwerpen in een roterende of vibrerende t rommel gedeponeerd. Om krasschade door vrijkomend metaal of oxydedeeltjes te beperken wordt bijna altijd ook een vloeistof, meestal water, toegevoegd. Interessant is ook de gecombineerde toepassing van schuren en kleuren van het oppervlak van de werkstukken. Het kleuren van het oppervlak wordt bereikt door aan de vloeistof in de trommel bepaalde kleurstoffen toe te voegen . Na het trommelen of trillen kan het nodig zijn om het oppervlak te beitsen met het oog op de gewenste oppervlaktegesteldheid en het verwijderen van 'vreemde' metaaldeeltjes in het oppervlak. Het uiterlijk van het oppervlak kan met deze techniek van dof tot matglanzend variëren, afhankelijk van het type schurend medium (combinatie van polijststeentjes en vloeistof), de samenstelling en vorm van het te behandelen werkstuk, maar ook van het toe rental of de trilfrequentie van de trommel.

Elektrolytisch polijsten

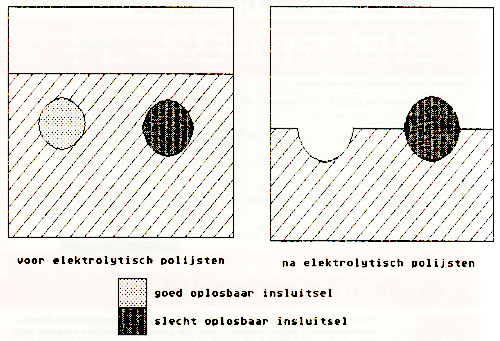

In tegenstelling tot het voorgaande gaat het hierbij om het langs elektrochemische weg verwijderen van een laagje metaal van het oppervlak. Elektrolytisch polijsten kan voor alle soorten roestvast staal gebruikt worden. Het wordt vaak toegepast bij ingewikkeld gevormde werkstukken die met de conventionele middelen niet of nauwelijks te bewerken zijn. Het verwijderen van het metaal vindt plaats in een zuurbad waarin het werkstuk als anode geschakeld wordt. Het metaal van het oppervlak lost gelijkmatig op; de verwijderde hoeveelheid metaal is dus afhankelijk van de verblijftijd. Op deze wijze wordt een glad oppervlak verkregen, de enige verstorende factor zijn de insluitseis die zich in het oppervlak bevinden. Afhankelijk van hun oplosbaarheid in het bad vormen zij putjes en bergjes in het oppervlak (afbeelding 2).

Afbeelding 2. Putjes en bergjes in het oppervlak van elektrolytisch gepolijste plaat als gevolg van insluitseis in

het oppervlak.

Nabehandelingen

Onder nabehandelingen worden verstaan behandelingen die aansluitend op de voorgenoemde behandelingen volgen, in dit verband zijn dit passiveren, etsen, galvaniseren (in brede zin) en verven (lakken).

Passiveren

Tijdens bewerking komt het oppervlak met allerlei andere materialen in aanraking, hierdoor kan het passieve oxidehuidje, het kenmerk van roestvast staal, aangetast worden. Passiveren herstelt dit oxidehuidje en geeft het roestvaststalen oppervlak weer zijn optimale corrosiebestendigheid. Passiveren is na bewerking van het oppervlak altijd aan te raden, behalve bij genitreerde oppervlakken; de passiveermiddelen tasten een nitreerlaag namelijk aan. In de praktijk kan blijken dat passiveren overbodig is, maar in het algemeen kan gezegd worden dat passiveren het oppervlak ten goede komt. De chemicaliën die bij het passiveren gebruikt worden bevinden zich in baden waarin de werkstukken gedompeld worden. Ook pasta's met passiverende stoffen zijn verkrijgbaar, deze zijn bijzonder geschikt voor gebruik in het veld. Ze worden dan ook veel gebruikt bij het beitsen en passiveren van roestvast stalen laswerk bijvoorbeeld aan leidingen. Helaas wordt hierbij vaak de binnenzijde vergeten, waardoor problemen met corrosie bij lassen veelal van binnenuit beginnen. Bij zeer grote objecten, bijvoorbeeld tanks, wordt de passiveringsvloeistof met behulp van een sproeiinstallatie aangebracht. Een probleem bij deze methode is dat als gevolg van de afmetingen en de vele hoekjes en gaatjes een controle op het wegspoelen van de agressieve oplossingen zeer moeilijk is. Voorbeelden van de samenstelling van passiveeroplossingen zijn gegeven in tabel 4.

Tabel 4. Voorbeelden van passiveringsoplossingen.

Minstens zo belangrijk als het passiveren is het spoelen na afloop van de behandeling. Achtergebleven resten zuur versnellen het ontstaan van corrosie aanzienlijk (lage pH). Goed spoelen met schoon, neutraal water en controle van de pH aan het behandelde oppervlak is dan ook van het grootste belang om een goede corrosiebestendigheid te garanderen. Wordt het hele proces echter met de nodige zorg uitgevoerd dan is een optimale corrosiebestendigheid het resultaat.

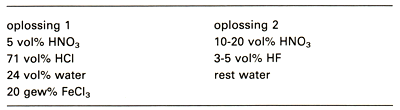

Etsen

Het etsen van roestvast staal wordt daar toegepast waar een contrast met de rest van het oppervlak gewenst is. Het is een zeer elegante manier om teksten en markeringen op het oppervlak aan te brengen zonder dat de corrosiebestendigheid noemenswaardig in gevaar komt. Etsen kan op twee manieren gebeuren, droog en nat. Droog etsen gebeurt door een van te voren gemaskerd gedeelte van het oppervlak te stralen met zand of grit. Bij nat etsen gebeurt dit door middel van chemicaliën, waarvan de precieze samenstelling afhangt van het type roestvast staal (voor voorbeelden zie tabel 5). Na etsen steekt het blootgestelde oppervlak dof af tegen de rest van het oppervlak.

Tabel 5. Voorbeelden van etsmiddelen voor roestvaststaal.

Galvaniseren en verven

Bij voorkeur moet het verven of galvaniseren van een roestvast stalen oppervlak vermeden worden. bij beide behandelingen wordt een laagje 'vreemd' materiaal op het roestvast stalen oppervlak aangebracht, hiermee gaat de typische eigenschap van het roestvast staal, namelijk het passieve oxidehuidje, verloren. Door gebrek aan zuurstof herstelt dit huidje zich niet meer na beschadiging. Dit maakt het roestvast staal bijzonder gevoelig voor spleetcorrosie; nog erger in dit verband is het slechts gedeeltelijk bedekken van een roestvast stalen oppervlak.

Tot slot

In dit artikel zijn lang niet alle oppervlaktebewerkingen die op roestvaststaal van toepassing zijn aan de orde gekomen, dit was ook niet de opzet. Getracht is om de problemen waarmee rekening gehouden dient te worden bij het bewerken van een roestvast stalen oppervlak onder de aandacht te brengen. Geconcludeerd kan worden dat om tot een optimaal roestvast stalen oppervlak te komen, het aanbeveling verdient om met de bovengenoemde problemen liefst zo vroeg mogelijk rekening te houden. Dit om problemen tijdens de produktie te voorkomen en om een optimale kwaliteit van roestvast stalen werkstukken en constructies te garanderen, kortom om uit roestvast staal te halen wat erin zit.

Literatuur

- Metals Handbook, American Society for Metals (ASM).

- Vademecum oppervlaktetechnieken metalen, T. van der Klis, VOM, Bilthoven.