Snelstaal gereedschap voor het verspanen van roestvast staal

De mogelijkheden tot het bewerken van een werkstuk van roestvast staal worden reeds bij het ontwerp van het werkstuk bepaald. De keuze van het soort roestvast staal is van doorslaggevende betekenis voor het slagen van de verspanende bewerkingen. Voorts is het bij de bewerking van belang een maximale stabiliteit na te streven bij het opspannen van het werkstuk. Het gereedschap dient zo kort mogelijk te zijn en de opspanning daarvan zeer stabiel. De snijhoek moet klein zijn opdat de deformatieharding wordt vermeden. Het is gebleken dat een oppervlaktebehandeling van het snijgereedschap door middel van nitreren of het aanbrengen van een TIN coating de levensduur ervan verlengt en/of de produktiekosten reduceert.

Artikel gepubliceerd in Roestvast staal nummer 4 1988, artikel 25

Met de benaming roestvast staal wordt een groep van staalsoorten aangeduid, welke in het bijzonder door toevoeging van chroom beter bestand zijn tegen corrosie dan koolstofstaal en laaggelegeerd staal. Bij chroomgehalten van 12% en hoger vormt zich op het staaloppervlak een goed hechtende en sterke oxidelaag, welke het onderliggende metaal beschermt tegen corrosie. Al naar gelang de aard en de hoeveelheid van de toe te voegen legeringselementen kan het roestvast staal de volgende structuren vertonen:

- martensitisch;

- ferritisch;

- ferritisch-austenitisch (duplex);

- austenitisch.

Bewerkbaarheid

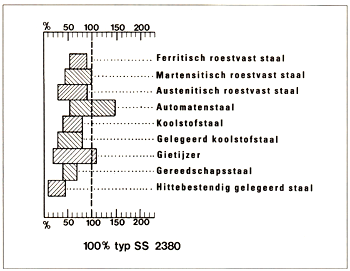

Afbeelding 1 toont het verschil in verspaanbaarheid tussen een aantal soorten roestvast staal, vergeleken met enkele andere staal.soorten. Als basismetaal is 1.4005 gekozen, een betrekkelijk gemakkelijk te bewerken roestvast staal type. Ferritische en martensitische roestvast staalsoorten laten zich met verspanend gereedschap op ongeveer dezelfde wijze bewerken als laaggelegeerd constructiestaal met overeenkomstige mechanische sterkte. Het roestvaste staal laat zich het best verspanen nadat het een gloeiing heeft ondergaan op 750 à 775°C. Hoewel austenitisch roestvast staal een lage hardheid heeft is het toch de moeilijkst te bewerken staalsoort. Het materiaal plakt al snel aan het snijgereedschap, waardoor snijkant opbouw ontstaat. Als deze opbouw daarna losbreekt bestaat het gevaar de delen van de snijkant losraken, die op hun beurt het snijgereedschap verder beschadigen. Om deze problemen tegen te gaan moet de snijkant scherp zijn en de voeding zo hoog worden gekozen opdat deze onder de harde oppervlaktelaag kan inwerken.

Afb. 1 Vergelijking tussen de verspaanbaarheid van enige staalsoorten.

Verbetering van de verspaanbaarheid

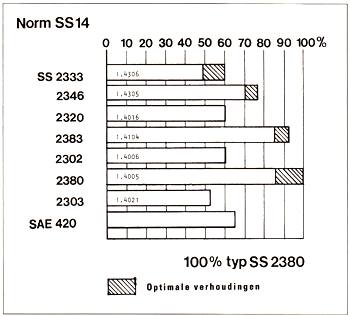

De verspaanbaarheid van roestvast staal kan door het toevoegen van bepaalde legeringselementen worden verbeterd. Deze legeringselementen zijn doorgaans zwavel of zwavel in combinatie met selenium of telluur. Enerzijds vormen deze legeringselementen niet metallische insluitsels in de staal matrix, anderzijds beïnvloeden zij de hardheid van het staal. In beide gevallen wordt een verbetering van de verspaanbaarheid en goede spaanbreking verkregen. Reeds bij het ontwerpen van een produkt in roestvast staal, dient de constructeur rekening te houden met de produktie methode(n) om op grond hiervan het geschiktste type te kiezen. Wordt bijvoorbeeld voor een bepaald werkstuk aanvankelijk 1.4301 gekozen, dan kan de bewerkingstijd met circa 25% worden verkort door in plaats van eerder genoemd materiaal 1.4305 te kiezen . Afb. 2 toont het verschil tussen een roestvast staal en varianten daarop met verbeterde verspaanbaarheid.

Afb. 2. Verschillen in verspaanbaarheid tussen een aantal roestvast staal typen en de daarvan afgeleide verspaanbare varianten.

Verspanen met snelstaal

De snijkrachten nodig voor het verspanen van austenitisch roestvast staal verschillen maar weinig met die, nodig voor het verspanen van gelegeerd koolstofstaal in de normaal gegloeide toestand met dezelfde treksterkte. Het opbouwen van de snijkant begint bij een lagere snijsnelheid dan bij koolstofstaal en heeft een ander karakter; het heeft meer weg van een vergrote koudvloeizone. Uitkolken begint ook bij een lagere snijsnelheid dan bij koolstofstaal. Uitkolking neemt bij het verspanen van roestvast staal gelijkmatig toe bij verhoging van de snijsnelheid. De relatief hoge temperaturen, die aan de snijkant ontstaan beperken de mogelijkheden bij de keuze van de voeding en snijsnelheid bij gebruik van snelstaal gereedschap.

Boren

Martensitisch-ferritisch roestvast staal kan in de meeste gevallen worden geboord met normale spiraalboren, vervaardigd van snelstaal. Bij het boren van austenitisch-en duplex roestvast staal ontstaan vaak problemen, doordat het te boren metaal deformatieharding vertoont. In vele gevallen bleek dat met normale boren slechts een gering aantal gaten kon worden geboord voordat de snijkant bot werd en het te boren metaal hardingvertoonde. Dit verschijnsel wordt veroorzaakt doordat een normale boor niet stabiel genoeg is om de hoge voedingen toe te laten, die nodig zijn om onder het geharde oppervlak te komen.

Om bij het boren een goed resultaat te verkrijgen kunnen de volgende maatregelen worden genomen:

- Kies een stabiele boor (dit is een boor met versterkte ziel en snelle spoed) alsmede een zo kort mogelijke spiraal en totale lengte.

- Gebruik een tophoek van 135°. Combineer met uitdunnen of splitpoint. Stoomontlaten gaat het aankleven van het metaal van het werkstuk tegen.

- Houdt een snijsnelheid aan van 6-12 m/min. De voeding moet ongeveer 25% hoger worden gekozen dan voor gewoon staal. Het opspannen van het werkstuk moet met maximale stabiliteit geschieden. Als snijolie dient een EP (Extreme Pressure)-olie te worden gebruikt.

- Start de boormachinevoeding voordat de boor in aanraking komt met het werkstuk, zodat deformatieharding wordt voorkomen. Centeren met een centerpunt moet uit dien hoofde eveneens achterwege blijven. Moet toch een centerpunt worden aangebracht, neem dan een driehoekige centerpunt om de deformatieharding te beperken.

- De boren moeten scherp geslepen zijn.

Voordelen van een TiN coating

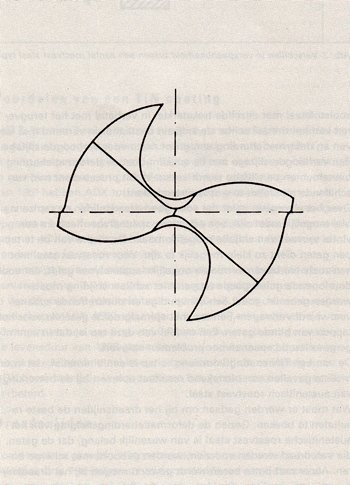

SKF & Dormer Tools heeft een nieuw type spiraalboor ontwikkeld: de ADX, een boor met een speciaal voor de aan te brengen TiN coating aangepaste geometrie. De opvallend convexe hoofdsnijkant in combinatie met een grotere spiraal hoek, uitdunning en tophoek van 130° hebben ADX tot een gereedschap gemaakt met nieuwe eigenschappen. Met deze boor zijn een aantal gunstige ervaringen opgedaan betreffende het bewerken van roestvast staal. Beweren dat met ADX alle boorproblemen bij roestvast staal tot het verleden behoren is wat overdreven. Als praktijkvoorbeeld moge het volgende dienen. In een werkstuk, vervaardigd van 1.435 worden blinde gaten geboord met een diepte van 23 mm. De hardheid bedraagt 220 HB. het gekozen boorgereedschap is ADX A520, diameter 8,9 mm bij een snijsnelheid van 40 m/min en een voeding van 0,3 mm/0 mw werd een gemiddel.de levensduur van 1358 gaten bereikt. Voorheen werd deze bewerking met vol hardmetaal boren uitgevoerd. Bij de overgang naar ADX boren werd de levensduur van het gereedschap met circa 75% verbeterd.

Draadsnijden

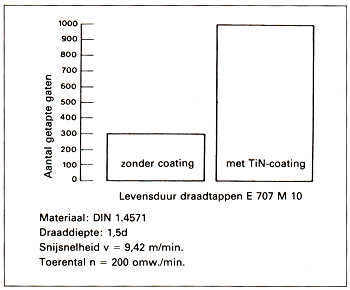

Zoals reeds is gezegd vertoont austenitisch roestvast staal deformatieharding, het is taai en veroorzaakt kleven aan het verspaningsgereedschap en het geeft geen constante spaanafgifte. Deze eigenschappen maken het tappen in dit materiaal moeilijker dan in koolstofstaal met dezelfde treksterkte. In verband met het terugveren van het metaal achter de snijkant bestaat er in verband met kleven en deformatieharding een groot risico voor verhoogde slijtage. Een verhoogde slijtage aan de snijkant doet de deformatieharding toenemen en de slijtage wordt versneld. Dit proces dient met verschillende middelen te worden verminderd. Over het algemeen geldt dat voor goed draadsnijden de tap zo stabiel mogelijk moet zijn, een effectieve spaanafvoer heeft en een vlotte toevoer van snijolie mogelijk maakt. De diepte van de te tappen gaten dient zo klein mogelijk te zijn. Voor roestvast staal met een zoals hierboven vermelde ongelijke spaanafvoer geldt, dat voor doorlopende gaten goede tappen met schilaansnijding moeten worden gebruikt, zodat een eenvoudige en doeltreffende spaanafvoer wordt verkregen. Een tap met spiraalgroef is geschikt voor het tappen van blinde gaten. Een nadeel van deze tap is, dat in sommige gevallen de spaanafvoer problemen oplevert.

De van een TiN coating voorziene roltap is een alternatief, dat in de meeste gevallen een uitstekend resultaat oplevert bij de bewerking van austenitisch roestvast staal. Wat moet er worden gedaan om bij het draadsnijden de beste resultaten te boeken. Gezien de deformatiehardingsneiging van het austenitische roestvast staal is van wezenlijk belang, dat de gaten, die van draad worden voorzien, worden geboord met scherpe boren. Als er met botte boren wordt gewerkt mogen bij het draadsnijden slechte resultaten worden verwacht. Bij tappen is het, in tegenstelling tot andere bewerkingen, niet mogelijk om op eenvoudige wijze de juiste snijdiepte aan te passen in verband met de draaddiepte. Wat de tap betreft, deze moet een grotere radiale vrijloop bezitten dan gebruikelijk is voor een normale tap. Dit om opbouw aan de vrijloop te verminderen, welke anders de levensduur van de tap enorm zou kunnen verkorten. De slijtage van de snijkant mag niet te groot worden, daar dit in verband met de toegenomen deformatieharding problemen geeft. Het oppervlak van de getapte draad verslechtert dan snel.

Een voor austenitisch roestvast staal geschikte spaanhoek ligt tussen 8° en 12°, de snijsnelheid 6-10 m/min. Binnen deze interval zijn maar zeer kleine veranderingen van de werking van de snijkrachten. Voor het snijden van draad in austenitisch roestvast staal is de keuze van de juiste snijolie en het in voldoende mate toevloeien ervan van bijzonder gewicht teneinde aankleven en kantopbouw op de tap tegen te gaan. De snijkracht kan bij optimalisering van het voornoemde lager zijn en het oppervlak van de getapte draad wordt verbeterd. In dit verband is de diepte van het te tappen gat van belang. Een diep gat bemoeilijkt de toevoer van voldoende snijolie. Een geschikte snijolie is zuiver en bezit een goed smeervermogen onder extreme druk, waardoor slijtage van de tap wordt gereduceerd. Een emulsie levert gewoonlijk slechtere resultaten op dan een zuivere snijolie. Bij horizontaal draadsnijden moet de snijolie onder druk worden toegevoerd. Bij het gebruik van tappen met onderbroken draad wordt vaak voordeel behaald door verbetering van de olietoevoer en lagere wrijving tussen tap en werkstuk materiaal. Wanneer konische tappen worden gebruikt waarvan alle gangen vanaf het begin snijdend zijn, is het aan te bevelen om tappen met onderbroken draad toe te passen. Enerzijds wordt een betere toevoer van snijolie verkregen en anderzijds een grotere spaandikte hetgeen doorgaans gunstig is in geval van austenitisch roestvast staal.

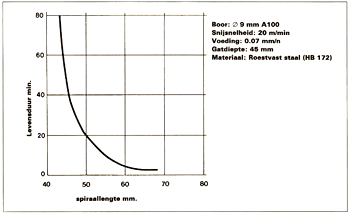

Afb. 3. Invloed van de spiraallengte op de levensduur van de boor.

Deklagen

Deklagen vormen een effectief middel voor het verlengen van de levensduur van de tap alsmede een goed snijresultaat. Stoomontlaten geeft bescherming tegen opbouw en houdt het smeermiddel beter vast. Een nadeel is dat bij de snijkant de oxidelaag betrekkelijk snel afslijt. Nitreren geeft een bestendiger bescherming tegen slijtage en gaat ook het optreden van opbouw tegen. In veel gevallen geeft een combinatie van nitreren en stoomontlaten de beste resultaten. De grootste verbetering wordt behaald met het aanbrengen van een TiN coating. Deze verbetering is afhankelijk van het type draadtap en het te bewerken materiaal. Draadtappen met goede spaanafvoer zoals tappen met schilaansnijding en tappen met spiraalgroef leveren naar verhouding de beste resultaten op.

Wat het materiaal betreft komt een TiN coating het best tot zijn recht in geval van zacht en matig hard, moeilijk te bewerken materiaal. Austenitisch roestvast staal valt in deze categorie. Het is van het grootste belang dat het gereedschap de vereiste voorbehandeling ondergaat voordat de TiN coating wordt aangebracht en dat het aanbrengen ervan op de juiste wijze wordt uitgevoerd. Er zijn met TiN-gereedschap vaak slechte resultaten geboekt, doordat de deklaag zonder meer op het gereedschap werd aangebracht of dat een niet gekwalificeerde methode van aanbrengen werd toegepast. De SKF & Dormer groep beschikt over een installatie van het fabrikaat Balzers, welke na uitgebreide interne en externe proeven als de beste op haar gebied werd bevonden. Afb. 4 De geometrie van de nieuwe ADX-boor.

Afb. 4. De geometrie van de nieuwe ADX-boor.

Frezen

Bij het frezen van roestvast staal dient de freesmachine stabiel van opstelling te zijn en het frezen moet als meeloop frezen kunnen worden uitgevoerd. Het grootste voordeel van meeloopfrezen is, dat hierbij elke freestand direct vol verspaant en niet zoals bij het tegenloopfrezen, waarbij pas wordt verspaand wanneer de druk zo groot is dat de freestand niet langer kan wrijven. Door het wrijven van de frees ontstaat deformatieharding van het te bewerken staaloppervlak. Bij het meeloopfrezen wil de freestand de opspantafel in

dezelfde richting als de voeding met zich meevoeren. Daarom moet de freesmachine zo zijn geconstrueerd dat er tussen de moer van de tafel en de voedingsschroef geen merkbare speling bestaat, anders gaat de freestand de tafel met zich meevoeren, waardoor een ongelijkmatige beweging ontstaat, die onvermijdelijk tot vernieling

van het freesgereedschap zal leiden.

In overeenstemming met alle andere verspanende bewerkingen van roestvast staal kunnen de eisen, die aan freesgereedschap worden gesteld als volgt worden samengevat:

- Stabiele opspanning van frees en werkstuk.

- Gebruik maken van zo kort mogelijk snijgereedschap.

- Rekening houden met slijtage van het gereedschap (bot gereedschap veroorzaakt deformatieharding).

- Als deze keuze mogelijk is: een frees kiezen, welke is voorzien van een TiN coating.

- Controleren of de voeding is ingeschakeld voordat de frees in aanraking komt met het werkstuk.

- Wanneer het werkstukoppervlak dat toelaat, gebruik maken van een vertande ruwfrees, welke de spanen breekt, waardoor de snijkrachten worden verminderd.

Frees ervaringen met rvs

SKF & Dormer Tools heeft twee uitgebreide onderzoeken verricht betreffende het frezen van 1.4541. Er werden speciaal uitgevoerde frezen gebruikt, met een diameter van 20 mm en een snijlengte van 50 mm. Doel van deze onderzoeken was het bepalen van een optimale opspanmethode en het kiezen van geschikt te bewerken materiaal. Voor de onderzoeken werd gebruik gemaakt van een HermIe PF 1000 CNC-gestuurde freesmachine, bouwjaar 1984. De frees.proeven werden uitgevoerd over de volle freeslengte.

Gereedschapopspanning

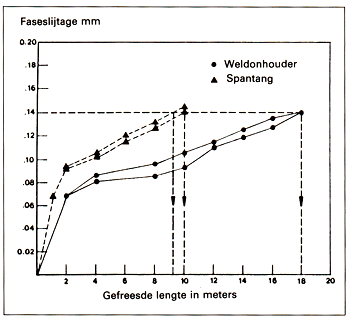

Er worden twee opspanningssystemen beproefd :

- frezen met cilindrische schacht, opgespannen in een spantanghouder;

- frezen met cilindrische schacht met meeneemvlak, opgespannen in een weldonhouder.

Het aantal omwentelingen bij deze proef bedroeg 400 omw./min. overeenkomend met een snijsnelheid van 25 m/min. De voeding bedroeg 0,125 mm/tand. Als criterium voor slijtage werd maximaal 0,14 mm aangehouden. Uit afb. 6 blijkt dat frezen, die in een weldonhouder waren opgespannen een levensduur bereikten, welke 80% langer was dan die van frezen, opgespannen in een spantangsysteem.

Afb. 5. Aantal getapte gaten met en zonder TiN coating.

Afb. 6. Vergelijking tussen spantang en weldonhouder.

Invloed van staal op levensduur frees

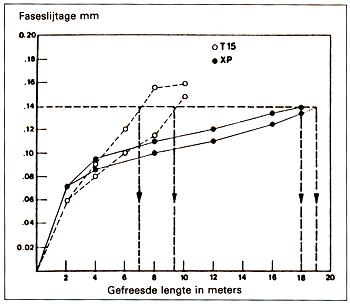

Gedurende tal van jaren werd het Amerikaanse staaltype T15 beschouwd als het beste voor het bewerken van slijtage veroorzakend materiaal, waaronder roestvast staal. Om te onderzoeken welke resultaten met T15 gereedschap konden worden geboekt in vergelijking met SKF & Dormer Toal's XP-frezen (laatstgenoemden worden langs poedermetallurgische weg vervaardigd van snelstaal met 8,5% kobalt), werd een vergelijkende freesproef uitgevoerd. Voor deze proef werden de volgende frezen gebruikt:

- 4-snijders vingerfrezen van T15;

- 4-snijders vingerfrezen van XP.

Diameter en snijlengte bedroegen respektievelijk 20 mm en 50 mm; cilindrische schacht met meeneemvlak; opspanning in een weldonhouder; snijsnelheid 25 m/min. overeenkomend met 400 omw./min.; voeding 0,125 mm/tand; slijtage criterium maximaal 0,14 mm. Uit afb. 7 blijkt dat de XP-frezen een tweemaal zo lange levensduur hebben dan de T15-frezen.

Afb. 7. Vergelijking van de levensduur van T15-frees en een XP-frees.

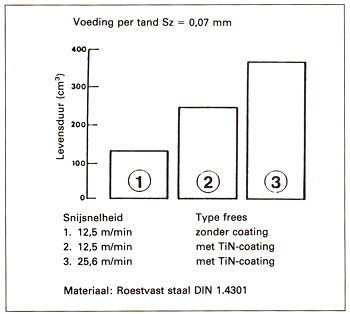

Frezen met Titanium nitride coating: voordeliger?

Nitreren en hardverchromen waren van oudsher de methodes om de weerstand van snijgereedschap tegen slijtage te vergroten en daardoor de snijkant scherp te houden en deformatieharding van roestvast staal tegen te gaan. De nieuwe PVD techniek voor het aanbrengen van coating maakt het mogelijk om snelstalen snijgereedschap te voorzien van een laagje TiN. Dit TiN geeft een lagere wrijvingscoëfficient tussen de frees en weggesneden spanen. Daardoor kan de snijsnelheid worden verhoogd zonder gevaar voor deformatieharding. Het nu volgende voorbeeld van het frezen van 1.4301 toont aan dat de levensduur van het snijgereedschap bij gelijkblijvende snijsnelheid, kan worden verlengd met 75% en bij verdubbeling van de snijsnelheid met 170%. Verdubbeling van de snijsnelheid resulteert in halvering van de bewerkingstijd.

Afb. 8. Vergelijking tussen frezen met en zonder TiN coating.

ConcIusie

In het ontwerpstadium dient al te worden beslist op welke wijze de onderdelen zullen worden bewerkt. De keuze van een verspaanbaar roestvast staal type verlaagt de produktiekosten aanzienlijk, zonder dat dit ten koste gaat van de constructie. Een stabiele opspanning van het werkstuk vergemakkelijkt de verspanende bewerking. Het verspanende gereedschap dient zo kort en stabiel te zijn als maar mogelijk is. Aanbrengen van een TiN coating op het snijgereedschap, kan in veel gevallen verlenging van de levensduur opleveren gepaard gaande met lagere produktiekosten.