Kleuren van roestvast staal

Al vroeg in de geschiedenis is de mens begonnen met het kleuren van metaal om uiteenlopende redenen; zoals bescherming, fraai uiterlijk, het maken van onderscheid door middel van coderingskleuren. Voor dit doel zijn tal van methodes bedacht die wel of geen succes hadden. Ook roestvast staal, dat eigenlijk geen extra oppervlaktebedekking van node heeft, onkwam niet aan de kleurwoede.

R.A. Vreenegoor

Inleiding

Dagelijkse ervaring had al geleerd dat sommige metalen verouderen waarbij ze onder invloed van de inwerking van weer en wind bedekt raken met een gekleurde laag. Bekende voorbeelden hiervan zijn het roesten van ijzer en het groen, respectievelijk zwart worden van koper en het zwart worden van zilver. Er wordt dan gesproken van een patina. Dit patina is het gevolg van het feit dat het onderhavige metaal niet thermodynamisch stabiel is in het milieu waaraan het wordt blootgesteld. Van dit verschijnsel kan gebruik worden gemaakt voor decoratieve doeleinden. De patinakleur wordt behalve door de samenstelling ook door de dikte van de oxidelaag bepaald.

Kleuren van roestvast staal

Het kleuren van roestvast staal is een controversiële aangelegenheid. Is het wel nodig voor roestvast staal en is het wel commercieel en technisch verantwoord. De redenen die worden aangevoerd om over te gaan tot kleuren zijn:

- decoratie: architectuur en bouw alsmede de automobielindustrie;

- betrouwbaarheid: coderen en sorteren;

De gewenste eigenschappen zijn:

- uniformiteit in kleur;

- weerstand tegen corrosie;

- vervormbaarbeid zonder dat hierdoor kleurveranderingen ontstaan;

- weerstand tegen afwrijving;

- ongevoeligheid voor temperatuursveranderingen;

- ongevoelig voor vingerafdrukken.

Het te kleuren roestvast staal

De roestvast-staalsoorten die voor kleuring in aanmerking komen zijn:

- ferritisch roestvast staal: voor decoratie van vlakke producten en sanitaire producten;

- austenitisch roestvast staal: voor decoratie van sanitaire producten en medicinale protheses;

- duplex roestvast staal: toepassingen in de chemische industrie.

Voorbereidend werk

Kleuren vereist een reeks voorbereidende bewerkingen:

1. Reinigen.

Hiervoor kan gebruik worden gemaakt van verscheidene processen:

- chemisch reinigen in een alkalisch medium;

- elektrolytisch reinigen onder potenriostatische of galvanostatische condities en in een alkalische oplossing.

- Reinigen met gehalogeniseerde oplossingen wordt niet meer toegepast vanwege veiligheids- en milieuredenen.

2. Beitsen.

Hiervoor kunnen alle gangbare beitstechnieken worden toegepast, waaronder:

- voorbeitsen door middel van onderdompeling in gesmolten zouten of in zuren of zuurmengsels, of door middel van elektrolyse in een zuur of neutraal medium;

- nabeitsen in een zuur medium, bijvoorbeeld een mengsel van HF-H2S04-Fe+++, gevolgd door passiveren in salpeterzuur en afspoelen met water.

3. Blankgloeien.

Kleuren vindt doorgaans plaats op een blankgegloeid oppervlak dat kan worden verkregen door middel van zachtgloeien in een ammoniakhoudende ovenatmosfeer.

Kleurprocessen

De kleurprocessen voor roestvast staal zijn onder te verdelen in twee categorieën:

- conventionele processen die van zo'n twintig jaar her stammen;

- nieuwe processen, inclusief de huidige trends.

Per categorie kan nog weer onderscheid worden gemaakt tussen processen die leiden tot zeer dunne ( 100 tot 1000 Á) oxidelagen, die kleuring door middel van interferentie van het opvallend licht opleveren en processen die leiden tot dikke (verscheidene µm) gekleurde oxidelagen. Hier zullen alleen de nieuwe processen worden behandeld.

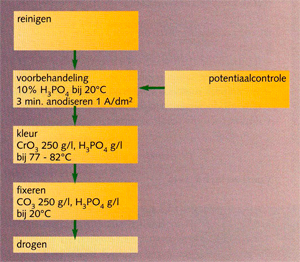

Afbeelding 1 Schematische weergave van het verloop van het WELCOLOR- Afbeelding 2 Schematische weergave van het verloop van het proces.

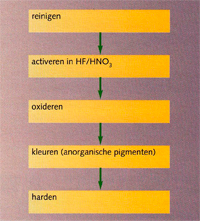

Afbeelding 2 Schematische weergave van het verloop van het COLORINOX-proces.

Het INCO-proces

In 1972 ontwikkelde INCO een kleur- en hardingsproces voor roestvast staal [1-4 ], dat in tal van landen in licentie wordt toegepast. Er wordt uitgegaan van blankgepolijste producten en van producten die zijn blankgegloeid in een reducerende atmosfeer. De eerste fase bestaat uit kleuren in H2Cr2O7 of in H2SO 4 bij een temperatuur van 90°C. De tweede fase is het kathodisch harden, waarbij het staal gedurende 5 tot 6 minuten kathodisch wordt gepolariseerd in een elektrolytoplossing van 250 delen (gewicht) H2Cr2O7, 2,5 delen H3PO4 en 1000 delen H2O, bij een stroomdichtheid van 0,2 tot 0,4 A/dm2. Hierbij wordt een anode van lood of van een PbSn-Sb legering gebruikt. Vervolgens worden de werkstukken gespoeld met water en gedroogd. Er deden zich drie problemen voor die dienden te worden opgelost, te weten het uniform maken van de kleur, het reproduceerbaar maken van de kleur en het versterken van de kleurlaag. Met behulp van maskers kunnen er kleurpatronen worden. aangebracht en de kleurverzadiging kan hiermee worden gevarieerd. Het proces kan worden toegepast op austenitisch en martensitisch roestvast staal, waarbij de kleuring bij laatstgenoemde staalsoort wordt beïnvloed door het koolstofgehalte. Met het !NCO-proces kunnen twaalf verschillende kleuren worden verkregen. Als toepassingsvoorbeeld in de architectuur kunnen de Shakaden tempel in Tokio worden genoemd waarvoor in totaal30.000 m2 (450 ton) gekleurd roestvast staal is gebruikt voor de bekleding van het dak met zwarte panelen en de bekleding van de plafonds met goudkleurige panelen en Eurodisney in Frankrijk.

Het WELCOLOR-proces

Het WELCOLOR-proces is een verbeterde versie van het INCO-proces [5]. De nieuwigheid zit hem in de voorbehandeling, die voorafgaat aan het kleuren. Op afbeelding 1 is schematisch het verloop van het kleurproces weergegeven. Er worden zeer goede resultaten behaald met ferritisch roestvast staal. De corrosieweerstand is goed en de temperatuursstabiliteit blijft goed tot 200°C. De interferentielaag bestaat uit 12 - 21% Cr, 2 - 6% Ni en 12% Fe. De chemische formule voor de laag is te schrijven als (Cr,Fe)203.(Fe,Ni)Ox.H2O.

Het COLORINOX-proces

Dit proces is ontwikkeld en geoctrooieerd door de firma Aquitaine d' Application de Surface. Het wordt gebruikt voor het kleuren van zonneabsorbers. De verscheidene fasen van het proces zijn schematisch weergegeven op afbeelding 2. Er kan worden beschikt over een grote keuze aan kleuren voor austenitisch roestvast staal, terwijl die voor ferritisch roestvast staal beperkt blijft tot zwart en grijs. De warmteweerstand strekt zich uit tot 400°C voor zwart en tot 200°C voor gekleurd roestvast staal. De weerstand tegen afwrijving is goed. Daar staat echter tegenover dat de deklaag weinig transparant is en het staal niet mag worden gebogen omdat de rek van de gekleurde laag kleiner is dan die van het basismetaaL

Moleculaire plasmabehandeling

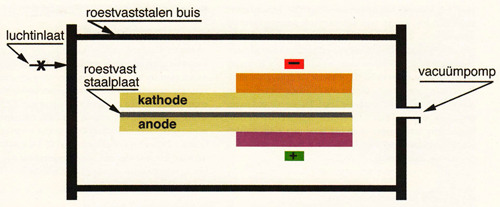

De firma IRSID-UGINE S.A. heeft een moleculaireplasmaoppervlaktebehandeling ontwikkeld [6, 7] . De behandeling berust op het creëren van een oxidelaag met een gecontroleerde laagdikte die kenmerkend is voor het materiaal waarop deze is aangebracht. Het substraat wordt op een positieve potentiaal gebracht waarna er een lage-temperatuurplasma wordt gevormd met behulp van een gloeiontlading. De omringende atmosfeer bevat tenminste een oxiderend gas of gasmengsel, bij voorkeur een O/N2-mengsel. De bewerking leidt tot een neerslag op de anode(= het werkstuk) (zie afbeelding 3) [6]. In de praktijk komt dit erop neer dat het te kleuren roestvast staal in een kamer wordt geplaatst die zuurstofatomen bevat die zijn geïoniseerd door middel van een gloeiontlading en waarbij het roestvast staal als anode fungeert. De atmosfeer in de kamer bevat 20% zuurstof en er heerst een druk van 1000 Pa. Het te kleuren roestvast staal moet breed zijn (ongeveer 1000 mm) en het moet continu bewegen. Het proces is duur en verloopt relatief traag. De kleur die op het staal verschijnt hangt af van de dikte (300 tot 2000 Á) van de gevormde laag. Deze laagdikte hangt af van:

- de spanning tussen anode en kathode (200 - 300 V);

- de stroomdichtheid in de anode (1 - 100 mAJcm2);

- de tijd (1 - 60 minuten);

- de afstand tussen anode en kathode.

De kleuren die kunnen worden gerealiseerd zijn:

- na 2 tot 4 minuten: geel tot geelrose;

- na 7 tot 12 minuten: bleekblauw;

- na 18 minuten: geel;

- na 22 minuten: rose;

- na ongeveer 27 minuten: groenachtig blauw;

- na 30 minuten: groen.

Reproduceerbaarheid

De moleculaire-plasmabehandeling is zeer goed reproduceerbaar. De aard van de kathode, die is gemaakt van roestvast staal of van chroom, vormt een belangrijke parameter voor de weerstand tegen corrosie bij corrosieproeven. De samenstelling van het gasmengsel, waarbij het erom gaat of er een mengsel van argon met 20% zuurstof wordt gebruikt of van stikstof met 20% zuurstof, heeft een verwaarloosbare invloed op de behaalde resultaten, zolang er maar 20% zuurstof aanwezig is [8]. De kwaliteit van de neerslag hangt verder af van de temperatuur van de anode. Het is noodzakelijk om de anode te koelen.

Samenstelling laag

De gevormde laag bestaat uit eenkristallen van een oxidemengsel bestaande uit (Fe,Cr,Ni)3O4 als er gebruik wordt gemaakt van een kathode van roestvast staal en uit Cr2O3 in het geval van een kathode van chroom.

Processen van Japanse firma's

In Japan mag gekleurd roestvast staal zich verheugen in een enorme belangstelling. Het verbruik stijgt van jaar tot jaar. Een zeer belangrijke toepassing is de vervanging van de in Japan zeer veel gebruikte gekleurde, gelakte tegels, alsmede de hierboven reeds vermelde tempeldaken en plafonds.

LUMINA COLOR-proces

Dit proces lijkt sterk op het !NCO-proces en is geoctrooieerd door Yakuhin. Het wordt toegepast op austenitisch roestvast staal en bestaat uit twee hoofdfasen: kleuren in een H2SO/H2Cr2O7-bad en het harden van de aldus verkregen laag. De kleuren die kunnen worden geproduceerd zijn zwart, bruin, brons en goud.

TEMPER COLOR-proces

Dit proces stamt uit 1975 en wordt op de markt gebracht door Nippon Yakin Kogyo. Het proces bestaat uit de vorming van een gekleurde laag door riiiddel van oxidatie in lucht bij een temperatuur van 350°C en een behandeling in salpeterzuur.

Afbeelding 3 Opstelling voor het kleuren van roestvast-staalplaat met een breedte van 1000 mm, met het moleculaire plasmaproces {8].

Referenties

1. R. Blower, T.E. Evans. Sheet Metal Ind., GB, No. 5, 51(1974) p. 230

2. M. Blankfield. Sheet Metal Ind., GB, No. 5, 51(1974) p. 32

3. INCO process. Nickel Topics, USA, No. 1, 23(1976) p. 7-10

4. J. Salbaing. Rev. Met. No. 7, 74(1977) p. 377

5. Hikari. Nippon Steel Technica! Report, No. 12(1978)

6. P. de Gélis, R. Berneron. Frans octrooi nr. 88/05091.

7. P. de Gélis. Frans octrooi nr. 89/05430 en 89/08085.

8. J.C. Charbonnier, H. Giraud, D. Loison, J. Pontet. CECA Convention, No. 7210, (KB) p. 326