Het aanbrengen van deklagen van roestvast staal

Een met roestvast staal bekleed metaal of legering is een composiet die bestaat uit een dunne laag roestvast staal in de vorm van een fineerlaag die integraal is verbonden met beide oppervlakken van de ondergrond. Het hoofddoel van een dergelijk product is om tegen een zo laag mogelijke prijs de wenselijke eigenschappen van het roestvast staal te combineren met die van het materiaal van de ondergrond en dat voor toepassingen waarvoor geheel uit roestvast staal bestaand materiaal wordt gebruikt, niet noodzakelijk is. De bekleding van roestvast staal zorgt dan voor de nodige weerstand tegen corrosie, slijtage of oxidatie, terwijl het materiaal van de ondergrond de nodige sterkte verschaft en zorgt voor betere bewerkbaarheid en beter warmtegeleidend vermogen van het composietmateriaal. Met roestvast staal bekleed metaal kan worden geproduceerd in de vorm van plaat, band, buis, staf en draad.

A.J. Schornagel - Artikel uit RVS 2 1999

De voornaamste bekledingstechniek omvat warm en koud opwalsen, explosief verbinden, centrifugaal gieten, hardsolderen en oplassen. Er wordt ook wel gebruikgemaakt van bekledingstechnieken als oplijmen, extruderen en heet isostatisch persen. Met gieten, hardsolderen en lassen wordt een van de te verbinden metalen tot smelten gebracht voordat er een metaal-metaalverbinding tot stand kan komen. Met warm/koud opwalsen en explosief verbinden wordt de verbinding tot stand gebracht door schone oxidevrije oppervlakken tegen elkaar aan te persen tot er een zeer innig contact ontstaat, waardoor het mogelijk wordt dat de metalen elektronen met elkaar kunnen uitwisselen. Gasvormige verontreinigingen diffunderen het metaal in en verontreinigingen die niet in het metaal kunnen diffunderen groeperen zich als uitscheidingen. Deze technieken die niet gepaard gaan met smelting, vereisen een of andere vorm van deformatie om de op het oppervlak aanwezige oxiden te verbreken, voor metaalmetaalcontact te zorgen en voor verhitting te zorgen om de diffusie te versnellen. Deze technieken verschillen in de hoeveelheid vervorming en warmte die wordt verbruikt om de verbinding tot stand te brengen en in de manier waarop de metalen in innig contact worden gebracht.

Warm opwalsen

Het warm-opwalsproces, dat ook wel walslassen wordt genoemd, is vanuit commercieel oogpunt het belangrijkste proces omdat het merendeel van de productie van met roestvast staal beklede plaat aldus wordt geproduceerd. Warm opwalsen neemt ongeveer 90% van ’s werelds beklede-plaatproductie voor zijn rekening. Het proces staat ook wel bekend als het hitte-drukproces, omdat het werkingsprincipe vereist dat de zorgvuldig gereinigde onderdelen in de vorm van een pakket of een sandwich worden verhit totdat ze plastisch worden, waarna het roestvast staal van de bekleding en het metaal van de ondergrond in innig contact worden gebracht door hetzij persen, hetzij walsen. Een aldus gevormd product vertoont integrale binding aan het grensvlak. Het bekledingsoppervlak is in alle opzichten; te weten corrosieweerstand, fysische eigenschappen en mechanische

eigenschappen, de gelijke van massief roestvast staal. Het kan worden gepolijst en op dezelfde manier worden

bewerkt als massief roestvast staal. Roestvast staal kan met tal van ferro- en non-ferrometalen en legeringen

worden verbonden. Op basis van tonnage zijn de meest voorkomende combinaties die van koolstofstaal of laaggelegeerd staal en austenitisch roestvast staal uit de AISI 300-reeks. De meest voorkomende bekledingstypen, die als plaat verkrijgbaar zijn, zijn:

- AISI 304 (18-8)

- AISI 304L (18-8-laag koolstof)

- AISI 309 (25-12)

- AISI 310 (25-20)

- AISI 316 (17-12-Mo)

- AISI 316Nb (17-12- met Nb gestabiliseerd)

- AISI 316L (17-12-Mo-laag koolstof)

- AISI 317 (19-13-Mo)

- AISI 317L (19-13-Mo-laag koolstof)

- AISI 321 (18-10-Ti)

- AISI 347 (18-11-Nb)

De opwalsbehandeling wordt normaal gevolgd door een warmtebehandeling die nodig is om het bekledingsmetaal in de oplosgegloeide toestand te brengen en het metaal van de ondergrond in de juiste warmtebehandelingstoestand. De dikte van de bekleding wordt gewoonlijk voorgeschreven als een percentage van de totale dikte van de composietplaat. Hij varieert van 5 tot 50%, afhankelijk van het uiteindelijke gebruik. Voor het merendeel van de commerciële toepassingen waarbij gebruik wordt gemaakt van een combinatie van koolstofstaal of laaggelegeerd staal en roestvast staal, ligt de dikte van de bekleding doorgaans tussen 10 en 20% van de totale plaatdikte. Warm opwalsen wordt ook wel toegepast voor het bekleden van laaggelegeerd plaatstaal met hoge mechanische sterkte (HSLA: High Strength Low Alloy staal) met duplex roestvast staal [1,2]. Dit microgelegeerd basismetaal bevat kleine hoeveelheden koper (max. 0,15%), niobium (max. 0,03%) en stikstof (max. 0,010%) en het beschikt over mechanische eigenschappen die vergelijkbaar zijn met die van duplex roestvast staal. Kenmerkende rekgrens- en kerfslagwaarden bedragen respectievelijk 500 MPa en 60 J bij -60°C. De afschuifsterkte van de bekledingsverbinding kan wel 400 MPa bedragen. Andere metalen en legeringen die door middel van warm opwalsen worden voorzien van een deklaag van roestvast staal zijn aluminium, koper en nikkel.

Koud opwalsen

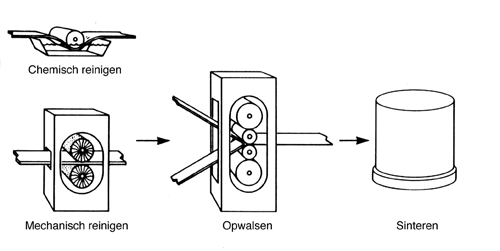

Het koud-opwalsproces, dat schematisch op afbeelding 1 is weergegeven, beslaat drie basisstappen:

- De elkaar rakende oppervlakken worden chemisch of mechanisch gereinigd om vuil, smeermiddelen, oppervlakteoxiden en enig andere ongewenste stof ook te verwijderen.

- De te verbinden materialen worden op elkaar gewalst, waarbij een diktereductie van 50 tot 80% in een enkele

- walsgang wordt gegeven. Direct hierna beschikt de composiet over een groene bindingssterkte die het gevolg is van de enorme koude reductie.

- De composiet wordt gesinterd, dat wil zeggen er wordt een warmtebehandeling gegeven, gedurende welke de

- binding aan de binnenoppervlakken wordt voltooid.

Op atomair niveau treedt er diffusie op aan het inwendige grensvlak, hetgeen resulteert in een metallurgische binding die het gevolg is van het delen van atomen tussen beide metalen. De bindingssterkte die hiervan het gevolg is kan de sterkte van elk van de deelnemende metalen overschrijden.

Bij voltooiing van dit driestapsproces kan het beklede metaal op dezelfde wijze worden behandeld als elk ander

enkelvoudig metaal. Het beklede metaal kan worden bewerkt met behulp van elk van de traditionele bewerkingstechnieken voor bandmateriaal. Walsen, zachtgloeien, beitsen en slitten zijn enkele van de kenmerkende bewerkingen die worden toegepast om band te vervaardigen volgens specificaties van de afnemer, waarna het materiaal in zijn eindvorm kan worden gewalst, gestansd of getrokken.

Bekleed staal dat volgens dit proces is vervaardigd, vertoont in grote trekken dezelfde microstructuren als

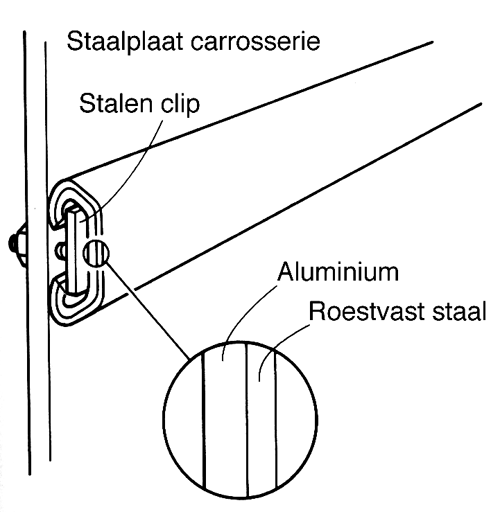

bekleed staal dat volgens het warm-opwalsproces is gefabriceerd. Vanwege de hogere vermogensbehoefte van de eerste walsreductie, is het koud-opwalsproces niet praktisch voor de productie van beklede plaat van grotere dikte. De grootste toepassing voor koud opgewalst materiaal was roestvast staal op aluminium voor sierstrippen voor automobielcarrosserieën (zie afbeelding 2) [3]. De roestvast stalen buitenkant zorgt voor corrosieweerstand, hoge glans en slijtvastheid, terwijl het aluminium zorgt voor kathodische bescherming van het gelakte carrosseriestaal.

Afbeelding 1 Processtappen bij het koud-opwalsen

Oplassen van een bekleding

De term opgelaste laag slaat meestal op een betrekkelijk dikke laag (dikker dan 3 mm) lasmetaal met als doel het verschaffen van een corrosievast oppervlak. Veelvoor - komende metalen die als ondergrond dienen zijn koolstofstaal en laaggelegeerd staal. Deze techniek wordt met name toegepast voor vaten, papierkookvaten,

ureareactoren, pijpenplaten en hydrokrakers die alle van voornoemde staalsoorten zijn gemaakt. Het

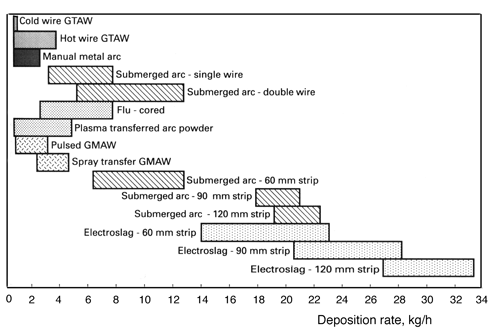

bekledingsmateriaal is meestal austenitisch roestvast staal of een nikkellegering. Oplassen vindt meestal plaats onder poederdek. Er wordt echter ook wel gebruikgemaakt van oplassen met gevulde draad, hetzij onder eigen afscherming hetzij onder schermgas, plasmabooglassen en elektroslaklassen. Afbeelding 3 toont een vergelijking van de neerslagsnelheden die kunnen worden gehaald met de diverse lasprocessen. Lastoevoegmetaal is leverbaar als beklede elektrodes, opgerolde elektrodedraad en bandelektrodes. Voor heel grote oppervlakken is het gebruik van bandelektrodes onder poederdek of onder elektroslak economisch gezien het gunstigst.

Afbeelding 2 Met roestvast staal beklede sierstrip van aluminium.

Afbeelding 3 Vergelijking van neersmelthoeveelheden met verscheidene oplasprocessen.

Toepassingsoverweging

Oplassen is een uitstekende manier om eigenschappen over te dragen aan een oppervlak van een ondergrond die deze ondergrond niet van zichzelf bezit, of om te besparen op dure of moeilijk te verkrijgen metalen door slechts gebruik te maken van een betrekkelijk dunne oppervlaktelaag op een minder duur of in ruime mate voorhanden basismetaal. Er moeten echter verscheidene inherente beperkingen of mogelijke moeilijkheden in ogenschouw worden genomen als er wordt besloten om te gaan oplassen. De dikte van het vereiste oppervlak moet minder zijn dan de maximum dikte van de opgelaste laag die met een gekozen proces en lastoevoegmetaal kan worden bereikt. Ook de laspositie moet in ogenschouw worden genomen bij het kiezen van oplasmetaal en proces. Bepaalde processen zijn begrensd wat betreft de mogelijke lasposities (zo kan onder poederdek lassen alleen in horizontale onderhandse positie worden gebruikt). Als er verder een proces wordt gekozen met hoge neersmeltsnelheden dat gepaard gaat met een grote laspoel, dan kan verticaal of boven het hoofd lassen weleens lastig of onmogelijk zijn. Sommige legeringen vertonen eutectische stolling, hetgeen leidt tot grote laspoelen die vrijwel onmiddellijk stollen, zonder sponsachtige - mengsel van vast en vloeibaar metaal - overgang. Ook zulk materiaal is moeilijk te lassen, met uitzondering van de horizontale onderhandse positie.

Opmenging

Het economisch rendement van het oplassen van een laag roestvast staal is afhankelijk van het bereiken van de specifieke chemische samenstelling bij de hoogst mogelijke neersmeltsnelheid en met een minimaal aantal lagen. De fabrikant selecteert de lasdraad en lasproces, terwijl de koper specificaties verschaft van de chemische samenstelling van de oppervlaktelaag, de laagdikte en het basismetaal. Het meest in het oog springende verschil tussen het lassen van een verbinding en het oplassen van een oppervlaktelaag schuilt in het opmengingspercentage: % opmenging = x/(x + y) x 100 hierin is x de hoeveelheid basismetaal die wordt gesmolten en y is de hoeveelheid toegevoegd lasmetaal. Voor het oplassen van een laag roestvast staal, moet de fabrikant weten hoe de opmenging van het lastoevoegmetaal met het basismetaal van invloed is op de samenstelling en metallurgische balans, zoals het juiste ferrietniveau om warmscheuring tot een minimum te beperken, het afwezig zijn van martensiet aan het grensvlak voor bindingsintegriteit en koolstof op een laag niveau om zeker te zijn van corrosieweerstand. Het voorspellen van de microstructuur en eigenschappen, zoals warmscheuren en corrosieweerstand, van austenitisch roestvast staal is onderwerp geweest van vele studies. Gedurende de afgelopen 25 jaar hebben vier diagrammen aan de hand waarvan de microstructuur werd voorspeld, de breedste verspreiding gevonden. Zij omvatten het Schaeffler-diagram, het DeLong-diagram en de Welding Research Council- (WRC) diagrammen (WRC-1988 en WRC-1992). Elk van deze diagrammen is beschreven in referentie 4. Hoewel elk oplasproces een te verwachten opmengingsfactor heeft, kan experimenteren met de lasparameters de opmenging minimaliseren. Een waarde tussen 10 en 15% wordt in het algemeen beschouwd als optimaal. Bij minder dan 10% rijst er twijfel aan de bindingsintegriteit en meer dan 15% verhoogt de kosten van lastoevoegmetaal. Helaas vertonen de meeste lasprocessen aanzienlijk hogere opmenging. Vanwege het belang van opmenging bij het oplassen van deklagen, moet elke lasparameter zorgvuldig worden geëvalueerd en vastgelegd. Veel parameters die van invloed zijn op opmenging bij oplastoepassingen worden niet al te nauwgezet beheerst:

- Stroomsterkte Verhoogde stroomsterkte (stroomdichtheid) verhoogt de opmenging. De boog wordt heter, hij dringt dieper door en er treedt meer smelting op van het basismetaal.

- Polariteit De elektrode aan de negatieve pool (DCEN:

- Direct Current Electrode Negative) levert minder penetratie en resulteert in minder opmenging dan met de elektrode aan de positieve pool (DCEP). Wisselstroom resulteert in een opmenging die ligt tussen die van DCEN en DCEP.

- Elektrodeafmetingen Hoe kleiner de elektrode des te lager de stroomsterkte, hetgeen resulteert in minder

- opmenging.

- Uitsteken van de elektrode Het langer uitsteken van een opsmeltende elektrode veroorzaakt minder opmenging. Minder ver uitsteken verhoogt de opmenging.

- Voortgangssnelheid Een afname van de voortgangssnelheid verlaagt de hoeveelheid basismetaal die tot smelting wordt gebracht en verhoogt evenredig de hoeveelheid gesmolten lasmetaal, waardoor de opmenging stijgt.

- Zwaaien met de toorts Grotere zwaaibewegingen van de elektrode verlagen de opmenging. De zwaai - frequentie is eveneens van invloed op de opmenging: hoe hoger de zwaaifrequentie des te lager de op -

- menging.

- Laspositie Afhankelijk van de laspositie of helling van het werkstuk, veroorzaakt de zwaartekracht het vooruitlopen van de laspoel of juist het onder de boog blijven of het achter de boog aanlopen van de laspoel.

- Als de laspoel voor of onder de boog blijft, dan zal er minder penetratie tot in het basismetaal optreden en zal er minder opmenging optreden. Als de laspoel te ver voor de boog uit loopt, dan zal er onvoldoende smelting van het oppervlak van het basismetaal optreden en treedt er geen binding op.

- Boogafscherming Het afschermende medium, gas of flux, is eveneens van invloed op de opmenging. Het volgende rijtje geeft een rangschikking van de diverse schermmedia in dalende opmenging: korrelvormige flux waaraan geen legeringsmateriaal is toegevoegd (hoogste opmenging), helium, kooldioxide, argon, zelfbeschermende met flux gevulde lasdraad, korrelvormige flux waaraan wel legeringsmateriaal is toegevoegd (laagste opmenging).

- Additioneel lastoevoegmetaal Extra metaal, de laselektrode niet inbegrepen, dat aan de laspoel wordt toegevoegd als poeder, draad, band, of met flux, reduceert de opmenging door verhoging van de totale hoeveelheid lastoevoegmetaal en reductie van de hoeveelheid basismetaal die tot smelting wordt gebracht.

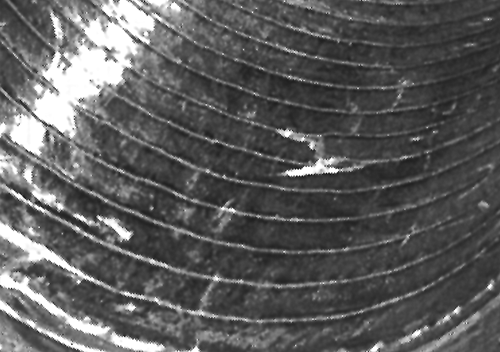

- Voor het oplassen van deklagen op het inwendig oppervlak van grote drukvaten, zoals is afgebeeld op afbeelding 4, worden brede rupsen geproduceerd met zwaaiende meerdraads- of bandelektrodes. Hiermee neemt de productiviteit toe, de opmenging blijft beperkt en er wordt een uniform glad oppervlak verkregen. Lasparameters voor het oplassen van deklagen met roestvast-staalbandelektrodes staan beschreven in referentie 4.

Afbeelding 4 Detailopname van de uitstroomopening van een drukvat met een binnendiameter van 300 mm, dat

aan de binnenzijde is bekleed met roestvast-staalband van 25 mm breed en 0,64 mm dik.

Literatuur

1. H. Enökl, U. Malina-Altzinger, H. Ornig. Duplex Stainless Steels ’91, Vol. 1. Ed. J. Charles, S. Bernhardsson. Les éditions de physique, 1992, p. 649-655.

2. J. Charles et al. Duplex Stainless Steels ’91, Vol. 1 Ed. J. Charles, S. Bernhardsson. Les éditions de physique, 1992, p. 657-665.

3. R. Baboian, G. Haynes. Corrosion, Vol. 13, ASM Handbook. ASM Int., 1987, p. 887-890.

4. J.R. Davis. Welding, Brazing and Soldering, Vol. 6, ASM Handbook. ASM Int., 1193, p. 789-829.