Bewerken van roestvast staal

Roestvast staal kan worden gestanst, doorboord, vervormd en getrokken met behulp van in wezen dezelfde persgereedschappen en machines als die welke worden gebruikt voor andere metalen. Omdat roestvast staal sterker is en gevoeliger is voor vreten dan laag-koolstofstaal en omdat ze zijn voorzien van een oppervlakteafwerking waaraan meestal niets mag worden afgedaan, luisteren de technieken voor het bewerken van roestvast staal nauwer dan voor koolstofstaal.

A.J. Schornagel

Legeringskeuze

Austenitisch en ferritisch roestvast staal zijn vrijwel zonder uitzondering geschikt voor nagenoeg alle mogelijke vervormingsbewerkingen. Van het martensitische roestvast staal komen voor koudbewerken eigenlijk alleen de

typen 403, 410 en 414 in aanmerking. Het hogere koolstof gehalte van de resterende martensitische typen beperkt in grote mate hun vervormbaarheid; ze worden soms weleens warmvervormd. Warmvervormen kan ook met succes worden toegepast bij andere roestvaststaaltypen

als het gaat om gecompliceerde bewerkingen.

Vervormbaarheid

De kenmerken van roestvast staal die van invloed zijn op hun vervormbaarheid omvatten rekgrens, treksterkte,

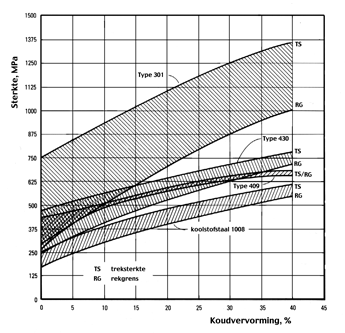

taaiheid, alsmede het effect van deformatieharding op deze eigenschappen, en de r-waarde. De samenstelling van roestvast staal is eveneens een belangrijke factor. Op afbeelding 1 wordt het effect vergeleken van koudbewerken op de rekgrens en treksterkte van het austenitische type 301, de ferritische typen 409 en 430 en 1008 laag-koolstofstaalplaat.

Afbeelding 1 Vergelijking van deformatiehardingseigenschappen van austenitisch roestvast staal 301, ferritisch roestvast staal 409 en 430 en laag-koolstofstaal 1008.

Vervormbaarheid van austenitische typen

Type 301 heeft het laagste gehalte chroom en nikkel van alle standaardtypen austenitisch roestvast staal. Het bezit de hoogste treksterkte in de zachtgegloeide toestand. De buitengewoon hoge mate van deformatieharding van 301 resulteert in een aanmerkelijke toename van de treksterkte en rekgrens bij elke hoeveelheid koudvervorming, zoals wordt gemeten door middel van koudwalsen (zie afbeelding 1). Deze respons op deformatieharding is met name van belang voor constructieonderdelen, waaronder hoekstukken en holle secties, waarvan kan worden aange nomen dat ze na fabricage als gevolg van dit gedrag beschikken over extra sterkte en stijfheid. Daar staat tegenover dat voor dieptrekbewerkingen een lagere mate van deformatieharding doorgaans gewenst is, hetgeen kan worden verkregen door een austenitisch type te kiezen met een hoger nikkelgehalte, met name de typen 304, 304L en 305. In het algemeen geldt dat austenitische legeringen moeilijker zijn te vervormen als het nikkelgehalte of het nikkel- en chroomgehalte lager is, zoals bij type 301. Zulke legeringen vertonen hogere deformatieharding en zijn minder geschikt voor dieptrekken of vervormingsbewerkingen die verscheidene stappen omvatten. Het hogere koolstofgehalte en de aanwezigheid van de stabiliserende elementen niobium, titaan en tantaal oefenen eveneens een nadelige invloed uit op de vervormingskarakteristieken van austenitisch roestvast staal. Om die redenen zijn de vervormingseigenschappen van 321 en 347 minder goed dan die van 302, 304 en 305.

Vervormbaarheid van ferritische typen

De afstand tussen rekgrens en treksterkte van de typen 409 en 430 neemt sterk af naarmate de hoeveelheid deformatieharding stijgt, zoals is te zien op afbeelding 1. Deze respons is kenmerkend voor de ferritische legeringen en beperkt hun vervormbaarheid in vergelijking met de austenitische legeringen. Niettemin worden de typen 409 en 430, hoewel ze de vervormbaarheid van type 302 ontberen, op grote schaal gebruikt voor toepassingen waarvoor stanzen, buigen, trekken of forceren nodig is. Type 430 wordt veel toegepast voor delen van automobielcarrosserieën en type 409 wordt veel gebruikt voor uitlaatsystemen van automobielen.

Vervormbaarheid van duplex typen

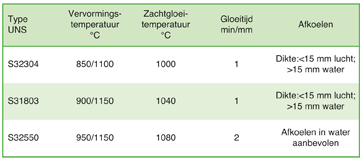

Duplex roestvast staal bezit een ongeveer tweemaal zo hoge rekgrens als van de meeste austenitische roestvaststaaltypen. Rek, sterkte en mate van deformatieharding ten opzichte van de austenitische tegenvoeters vragen hogere krachten bij koudvervormingsbewerkingen. Omdat de rek lager is, moeten ze worden vervormd met grotere buigingsstralen dan bij volledig austenitisch materiaal. Sterk koudvervormde secties (>15%) moeten vervolgens volledig zachtgegloeid worden, gevolgd door afschrikken als er kans bestaat op het optreden van scheurvormende spanningscorrosie in het gebruiksmilieu. Volledig zachtgloeien vindt plaats bij temperaturen tussen 1010 en 1100°C, gevolgd door snelle koeling. Gezien de niet altijd even nauwkeurige instelbaarheid van gloei ovens in de praktijk is het raadzaam om niet te laag in voornoemd temperatuurtraject te gaan zitten. Een waarde van minimaal 1050°C is aan te bevelen. Warmvervormen vindt gewoonlijk plaats bij temperaturen tussen 980 en 1260°C, waarbij de meest geschikte temperatuur wordt gedicteerd door de samenstelling van de te vervormen legering. Het temperatuurtraject van ongeveer 370 tot 925°C moet worden vermeden met het oog op uitscheiding van schadelijke fasen zoals sigma en secundaire ferriet. Deze fasen kunnen een ongunstige invloed uit oefenen op de mechanische eigenschappen en de corrosie weerstand. Net als bij koudbewerken moeten warmbewerkte onderdelen ook worden zachtgegloeid bij een temperatuur liggend tussen 950 en 1120°C, al naargelang het type, waarna afschrikken moet volgen in water of in lucht (zie tabel 1).

Smering

Smeringseisen zijn voor het vervormen van roestvast staal kritischer dan voor koolstofstaal en gelegeerd koolstofstaal, vanwege de noodzaak om de oppervlakteafwerking van het roestvast staal te handhaven en vanwege de hogere sterkte, hogere hardheid, lagere warmtegeleiding en hogere wrijvingscoëfficiënt. Bij het vervormen van roestvast staal treedt sneller vreten en vastlopen op en in grote delen van het werkstuk kan de temperatuur hoog oplopen. Plaatselijke of algehele oververhitting kan de eigenschappen van het materiaal en van het smeermiddel wijzigen.

Stansen en doorboren

De afschuifsterkte van roestvast staal is ongeveer tweemaal zo hoog als die van laag-koolstofstaal. De beschikbare kracht voor stansen of doorboren van roestvast staal moet 50 tot 10% hoger zijn dan voor een equivalent werkstuk van koolstofstaal. Er kan worden bespaard op vermogen en gereedschap als er kan worden gestansd bij een temperatuur van 175°C.

Tabel 1 Vorm- en warmtebehandelingstemperaturen voor drie duplex roestvaststaaltypen.

De afwerking zal dan ook beter zijn. Er kan ook worden bespaard op het vermogen door gebruik te maken van

afschuiving onder een hoek op de pons of de matrijs.

Matrijsmateriaal

De snijkanten moeten zijn gemaakt van een hard en sterk materiaal. Aanbevolen materialen zijn O1, A2, D2 en D4 gereedschapsstaal en carbide (volgorde in geschiktheid voor toenemende werkstukaantallen).

Speling

De speling tussen pons en matrijs moet ongeveer hetzelfde zijn als voor het doorboren en stanzen van koudgewalst laag-koolstofstaal. Sommige fabrikanten passen minder dan 0,03 mm per kant toe, andere specificeren 5 tot 10% van de dikte van het te verwerken staal per kant voor dunne plaat en 10 tot 15% van de dikte per kant voor plaat en staf. Uit onderzoek is gebleken dat ruimere speling, in de orde van grootte van 12,5 tot 13,5%, zelfs tot 42%, resulteert in een toename van de standtijd van de matrijs. De snijkanten moeten zorgvuldig worden uitgelijnd, scherp zijn en vrij van vuil of bramen. Het belang van scherpe snijkanten kan niet genoeg worden benadrukt.

Ontbramen

Roestvast staal scheurt niet netjes af. Er blijft altijd een ruwe geharde rand achter, die gevaarlijk is bij het verdere behandelen en die een nadelige invloed kan hebben op eventuele verdere bewerkingen. Vlakke werkstukken kunnen worden gewalst of geperst om opstaande kanten te vlakken. Verder kunnen de bramen worden verwijderd dor middel van slijpen of vijlen.

Smering

Het doorboren en stanzen van roestvast staal wordt vaak droog gedaan, maar er wordt toch weleens gebruik - gemaakt van een geschikt smeermiddel om de standtijd van de matrijs te verlengen. Smeermiddelen die zwavel of chloor bevatten zijn voor het doel het meest geschikt. Voor hogesnelheidswerk wordt gebruikgemaakt van emulsies.

Afmetingen

Stansgaten dienen niet kleiner te zijn dan de dikte van het materiaal. Gaten groter dan 3 mm moeten zover uit elkaar staan, dat de afstand tussen de middelpunten niet minder is dan 1,5 keer de gatdiameter. Kleine gaten dienen een onderlinge afstand te hebben van ten minste 1,75 keer de gatdiameter. Gaten mogen nooit dichter bij elkaar staan dan 1 keer de dikte van het materiaal. Verder mag de rand van een stansgat niet dichter dan 1 keer de dikte van de buitenrand van het materiaal afliggen. In geval van progressief vervormen middels een matrijs, dient de buiten rand op een afstand van ten minste 1,5 tot 2 keer de dikte te liggen.

Knabbelen

Voor sommige toepassingen wordt een onregelmatige omtrek uitgesneden door middel van het uitponsen van een reeks overlappende gaten langs de gewenste omtrek. Met behulp van een pers die is voorzien van hetzij een ronde, hetzij een rechthoekige pons kan een veelheid van onregelmatige vormen worden uitgesneden met een snelheid van 300 tot 900 slagen per minuut.

Vervormen met stempel

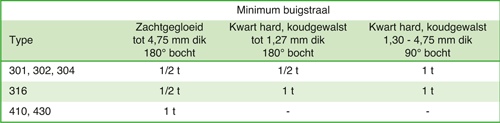

Al het austenitische staal in de zachte toestand kan 180° worden gebogen over een buigingsdiameter van 1 keer de dikte. Hiervoor is echter tot 50% meer vermogen nodig dan voor koolstofstaal. De terugvering is bij austenitisch roestvast staal veel sterker dan bij laag-koolstofstaal en hiervoor moet worden gecompenseerd. Austenitisch roestvast staal in deformatiegeharde toestand kan slechts in zeer beperkte mate worden vervormd. Als het austenitisch roestvast staal wordt verwarmd tot ongeveer 65°C, dan kan het met aanzienlijk minder vermogen worden vervormd dan wanneer het koud is. De enkelchroomhoudende roestvaststaaltypen vertonen een wisselende respons op vervorming met plunjer en matrijs. De laag-koolstofhoudende roestvaststaaltypen met 12 tot 17% Cr buigen makkelijk, maar ze vereisen net als de austenitische typen een groter vermogen voor het buigen dan laag-koolstofstaal. Hoog-chroom, laag-koolstoftypen zoals 446, buigen beter als ze worden verhit tussen 175 en 200°C. Het verhitten van deze typen doet de rekgrens wat teruglopen, maar zorgt er wel voor dat de buigbewerking boven de taai-brosovergang kan plaatsvinden, hetgeen de kans op scheuring vrijwel tot nul reduceert. Hierover mag niet lichtvaardig worden gedacht, want deze overgangstemperatuur ligt voor deze staaltypen bij of zelfs boven kamertemperatuur, afhankelijk van de dikte. Bij het vervormen bij kamertemperatuur heeft hooggelegeerd ferritisch roestvast staal baat bij lagere buigsnelheden, die de mogelijkheid van een inslagachtige belasting en resulterende brosse breuk verkleinen. Warmte behandelbaar hoog-koolstofhoudend roestvast staal is ongeschikt voor vervorming met plunjer en matrijs, zelfs als het in de zachtgegloeide toestand verkeert.

Tabel 2 Kenmerkende buiggrenzen voor zes vaak gebruikte roestvaststaaltypen (t is materiaaldikte).

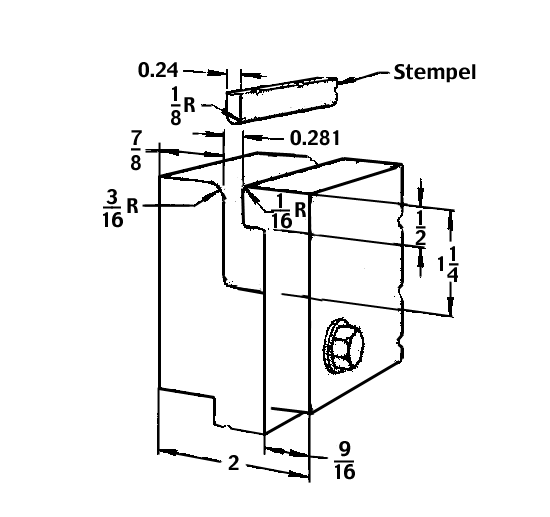

Afbeelding 2 Instelbare matrijs voor het maken van 180° bochten in dunne roestvaststaalplaat. De opstelling kan worden gebruikt voor het maken van bochten tot een 3,2 mm inwendige straal in dunne plaat met diktes van 0,30 tot 0,46 mm. Er kunnen voorts bochten met een straal van 4,0 mm worden gemaakt in half-hard roestvast staal. De afneembare kant van de matrijs kan worden ingesteld voor voor het buigen van dikkere plaat of voor het buigen met stempels met grotere buigstralen. (Afmetingen in inches).

Kenmerkende buigingsgrenzen voor de belangrijkste roestvaststaaltypen zijn verzameld in tabel 2. Austenitisch roestvast staal van het type 18-8 kan volledig dubbel worden gebogen.

Matrijzen

Er kan worden gewerkt met matrijzen met dwarsdoorsneden zoals zijn te zien op afbeelding 2, voor het vervormen van dunne roestvaststaalplaat tot een dikte van 0,89 mm. Een instelbare matrijs, zoals is te zien op afbeelding 2, kan worden gebruikt voor het maken van bochten van 180° in dunne roestvaststaalplaat met diktes variërend van 0,30 tot 0,46 mm.

Terugvering

Terugvering is een functie van de sterkte van het materiaal, de buigstraal, de buighoek en de dikte. Hoe

dikker het staal des te minder terugvering. Tabel 3 geeft het verband tussen terugvering en buigstraal

voor austenitische roestvaststaaltypen. Ferritisch roestvast staal vertoont gewoonlijk minder terugvering dan austenitisch roestvast staal, omdat de mate van deformatie harding van ferritisch roestvast staal minder is dan die van austenitisch roestvast staal. Als vuistregel kan gelden dat de hoeveelheid terugvering recht evenredig is met (0,2.rekgrens + treksterkte)/ 2.

Terugvering kan worden beheerst door de stempel - diameter te verkleinen, door de buiglijn te coinen (als de matrijsvorm van dien aard is dat bottoming mogelijk is), en door extra door te buigen. Voor het extra doorbuigen hoeft soms alleen maar de stempelhoek kleiner te worden gemaakt dan de gewenste uiteindelijke hoek in het werkstuk.

Smeermiddelen

Voor gewone bewerkingen (voornamelijk buigen en simpele vervorming) worden smeermiddelen niet zo vaak gebruikt als bij persbewerkingen bij wat hogere snelheden. Gebruiksgemak vormt een belangrijke factor bij de keuze van een smeermiddel voor dit soort stempel bewerkingen. Pigmenthoudende smeermiddelen hebben niet de voorkeur en bij lage productiesnelheden is hun effectiviteit van weinig betekenis.

Toepassingen

Onregelmatige contouren in lange, smalle werkstukken worden vaak aangebracht door middel van buigen met plunjer en matrijs. Vanwege de sterkte van roestvast staal, moet de vervormingsbewerking dikwijls in een aantal opeenvolgende stappen worden uitgevoerd.

Tabel 3 Terugvering van drie austenitisch roestvaststaaltypen die zijn gebogen over een hoek van 90° onder gebruikmaking van verscheidene buigingsstralen.