Praktische toepassingen van electrachemisch corrosieonderzoek

De keuze voor roestvast staal is dankzij het brede pakket voordelen die de eigenschap 'roestvast ' met zich meebrengt snel gemaakt. Nu rest nog de lastige keuze voor één van de vele verschillende roestvast-staaltypen. Het is noodzakelijk een type te selecteren dat aan de 'roestvaste' verwachting voldoet en bovendien geen nare bijverschijnselen zal vertonen.

Artikel gepubliceerd in Roestvast Staal nummer 9 1994.

Om een juiste keuze te maken, is veel informatie over het corrosiegedrag nodig. Een belangrijke schat aan informa.tie is vaak onvermoed reeds voorhanden. Met behulp van electrochemisch corrosieonderzoek kunnen hiaten in de informatievoorziening worden opgevuld zodat uiteindelijk een betrouwbare en economisch gunstige materiaalkeuze kan worden gedaan.

Materiaalselectie

Bij het selecteren van een geschikt roestvast-staaltype is het belangrijk te realiseren van welke eigenschap een succesvolle toepassing van het roestva st staal afhankelijk is.

In veel gevallen is dit het passieve corrosiegedrag en de praktische eigenschappen die hiermee samenhangen, waaronder:

- zeer lage corrosiesnelheid, dus lange levensduur;

- eenvoudig en goed reinigbaar oppervlak;

- fraai metallisch blank oppervlak (esthetische waarde);

- vrijwel geen produktverontreiniging.

Ondanks de beschikbare gegevens betreffende de procesvoering en de ervaringen met eerdere toepassingen van roestvast staal onder soortgelijke omstandigheden, blijven soms een aantal vragen onbeantwoord.

Passief gedrag

Voor de farmaceutische industrie, waar de produktzuiverheid zeer belangrijk is, telt niet alleen het passief zijn van een legering, maar ook de mate van passiviteit. De passiviteit wordt bij een gegeven materiaalkeuze verder opgevoerd door mechanische en/of chemische oppervlaktebehandelingen.

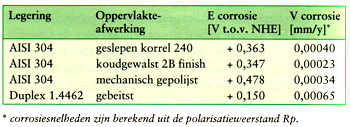

Om na te kunnen gaan welke legering in combinatie met welke oppervlaktebehandeling de beste resultaten geeft, kunnen electrachemische metingen worden ingezet. Onderstaande E-i curven geven informatie over de passiviteit van verschillende legeringen en verschillende oppervlakteafwerkingen in onthard water. Ondanks dat de geteste legeringen in de verschillende oppervlaktetoestanden passief gedrag vertonen in het ontharde water, is er een duidelijk verschil bij AISI 304 in de mate van passiviteit tussen het tot op korrel 240 geslepen en het zeer gladde koudgewalste oppervlak. Ook is er een duidelijk verschil in corrosiesnelheid in de passieve toestand tussen duplex roestvast staal 1.4462 en AISI 304. In situaties waar elke μg/1 verontreiniging telt, is blijkbaar veel gewonnen bij een zeer gladde oppervlakteafwerking. De keuze voor een ten opzichte van AISI 304 hoger gelegeerd en veel beter corrosiebestendig duplex roestvast-staaltype levert niet automatisch een verlaagde corrosiesnelheid op in de passieve toestand.

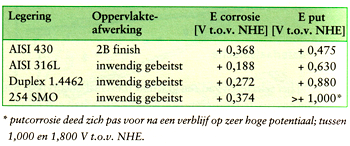

Tabel 1. Passief corrosiegedrag van AISI 304 en duplex roestvast staal, type 1.4462 in onthard water, T = 20°C.

Afbeelding 1. E-i curven van passieve roestvast-staalmonsters in onthard water. (De steilste curve is het monster met de laagste corrosiesnelheid in de passieve toestand.)

Het bovenstaande voorbeeld maakt de weg vrij tot meer gedetailleerdere onderzoekingen waarvan de resultaten zeer interessant kunnen zijn. Op de veel gestelde vraag of een passiveerbehandeling na beitsen nog wel een signifi.cante verbetering van het corrosiegedrag oplevert, kan met een zorgvuldig opgezet onderzoek, per situatie een duidelijk antwoord worden gegeven. Ook kan worden nagegaan wat het effect is van de voor.

behandelingen van het oppervlak zoals slijpen, mechanisch polijsten en elektrolytisch polijsten.

Lokale corrosie

Als gebruik wordt gemaakt van het passieve corrosie.gedrag van roestvast staal, dan betekent dit dat er auto.matisch een risico bestaat ten aanzien van lokale corrosie. Immers de passieve laag kan door inwerking van het milieu of door mechanische beschadiging plaatselijk door.broken worden. Vaak is dan een snelle, diepgaande aan.tasting het gevolg. Voor een bepaalde toepassing van roestvast staal in een corrosief milieu is het dus zaak om te weten of het passieve gedrag ook langdurig behouden blijft. De belangrijkste voorwaarde hiervoor is dat zich een corrosiepotentiaal in het passieve gebied instelt. De grootte van het passieve gebied wordt bepaald door de agressivi.teit van het milieu (gekenmerkt door onder andere: pH.waarde, temperatuur, chloridegehalte en het oxyderend vermogen) en de corrosiebestendigheid van het metaal (gekenmerkt door onder andere: legeringssamenstelling, structuur en oppervlakteafwerking). Het passieve gebied wordt aan de bovenzijde begrensd door de putpotentiaal waarboven putcorrosie optreedt, terwijl aan de onderzijde de overgang van passief naar actief corrosiegedrag de grens van het passieve gebied vormt. Een electrochemische meting kan de gecombineerde effecten van alle bovenge.noemde factoren in één meting in kaart brengen.

Voorbeeld

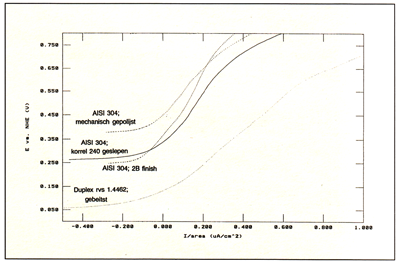

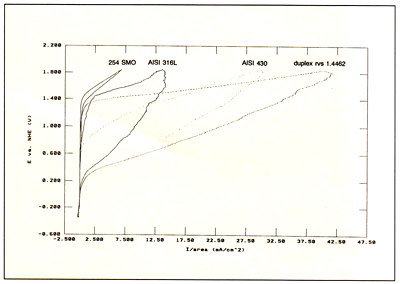

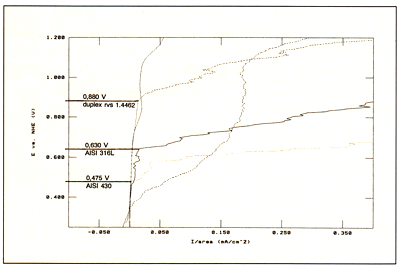

Als koelwater bij een verbrandingsinstallatie wordt gebruik gemaakt van brak havenwater (3000 mg/l Cl-). Dit water wordt verder verhit tot 60°C en elders in een reinigingscyclus als spoelwater gebruikt. Voor het leidingwerk dat dit water zal gaan transporteren, moet een materiaalkeuze worden gedaan. Uit onderstaande E-i curven voor het viertal geteste legeringen AISI 430, AISI 316L, duplex roestvast staal 1.4462 en legering 254 SMO is zeer duidelijk het verschil in prestatie af te lezen. De E-i curve laat een sterke toename in stroomdichtheid zien als de passieve laag wordt doorbroken en putcorro.sie aanvangt. Voor AISI 430 gebeurt dit al vrij snel. Bij 316L en duplex roestvast staal 1.4462 gebeurt dit minder snel en bij 254 SMO pas na een verblijf op zeer hoge potentialen die zich in de praktijk niet zullen instellen door het beperkte oxyderende vermogen van het betreffende watertype. Het loonde hier de moeite AISI 316L te testen, hetgeen een economisch gunstig alternatief bleek te zijn voor duplex roestvast staal 1.4462 en legering 254 SMO. Het ferritische roestvast-staaltype AISI 430 heeft in het brakke water een putpotentiaal die op gelijke hoogte ligt met de in hetzelfde water gemeten redoxpotentiaal. In deze situatie is het optreden van putcorrosie te verwachten, waardoor het gebruik van AISI 430 onmogelijk is.

Tabel 2. Putcorrosiegedrag van AISI 430, AISI 316L, duplex roestvast-staaltype 1.4462 en superausteniet 254 SMO gemeten in brak water met 3000 mg/l Cl-, T = 60°C.

Afbeelding 2a E-i curven van roestvast-staalmonsters in brak water (3000 mg/l Cl-); temperatuur is 60°C.

Afbeelding 2b. Detail van de in afbeelding 2a getoonde curven met daarin aangegeven de putpotentialen voor de verschillende legeringen.

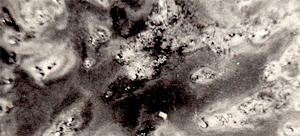

Merk op dat voor de minder corrosiebestendige typen niet alleen de initiatie van putcorrosie bij lagere potentiaal plaatsvindt, maar dat ook het uitgroeien van de putten sneller verloopt (zichtbaar aan de hoge stroomdoorgang, hetgeen een grotere lus veroorzaakt, en het uiterlijk van de proefstukken, zoals op afbeelding 3 en 4).

Afbeelding 3. AISI 316L na potentiodynamische corrosiebeproeving in brak water (Cl- = 3000 mg/l bij 60°C).

Afbeelding 4. AISI 430 na potentiodynamische corrosiebeproeving in brak water (Cl- = 3000 mg/l bii 60°C).

Randvoorwaarden voor een betrouwbaar onderzoek

Natuurlijk zijn er situaties waar een betrouwbare voorspelling van het corrosiegedrag aan de hand van electrochemische metingen niet zo eenvoudig is. Lang niet altijd is er sprake van een milieu met een constante chemische samenstelling, temperatuur en pH-waarde. Ook staat niet bij voorbaat vast welke corrosievormen te verwachten zijn. Het simuleren van de meest corrosieve omstandigheid vormt dan een onnauwkeurigheid die de betrouwbaarheid van de meetresultaten vermindert en een zinvolle interpretatie bemoeilijkt. Ook metaalzijdig is een nauwkeurige simulatie van de werkelijke situatie van belang.

- Als voor een systeem dat putcorrosie op lasnaden vertoont een nieuwe materiaalkeuze moet worden gedaan, dan moet bij onderzoek gebruik worden gemaakt van proefstukken met lassen. Deze lassen moeten indien mogelijk zelfs geheel volgens de in de praktijk toe te passen lasprocedure worden vervaardigd en na bewerkt (afbeelding 5).

- Gietstukken, smeedstukken en werkstukken die een gecompliceerde warmtebehandeling ondergaan, verschillen bij een overeenkomstige chemische samenstelling aanzienlijk wat betreft corrosiegedrag. Ook hier moet rekening mee worden gehouden.

Om in complexe situaties toch betrouwbare uitspraken te kunnen doen over het toe te passen materiaal is meer informatie nodig. Alle ervaring die is opgedaan bij het gebruik van andere materialen in dezelfde of een soortgelijke toepassing is zeer bruikbaar. Het doornemen van de beschikbare informatie met een corrosiedeskundige kan aan het licht brengen of corrosieprocessen worden beïnvloed door galvanische koppeling of microbiologische verontreininging. In dergelijke situaties is het toepassen van een hoger gelegeerd roestvast-staaltype lang niet altijd een sluitende oplossing.

Afbeelding 5. Putten in AISI 316L met las na potentiodynamische corrosiemetingen in water met 200 mg/l Cl- bij 80°C.

Voorbeeld

In een processtroom blijkt dat roestvast staal AISI 316 putcorrosie en uniforme aantasting vertoont. Uit eerder uitgevoerde schadeonderzoeken kwam naar voren dat de genoemde aantasting zich slechts voordoet in die procesdelen waar de temperatuur boven de 85°C komt en waar bovendien als gevolg van indikkingsverschijnselen ver.hoogde concentraties chloride en andere, verzurende verontreinigingen aanwezig zijn. Het ligt hier voor de hand de processtroom opgesplitst te zien in meerdere verschillende milieus. Nadat de probleemgebieden zijn gedefinieerd, kunnen beproevingen onder de aldaar heersende omstandigheden een verbeterde materiaalkeuze opleveren voor de delen die gevoelig blijken voor schade. Als bij een nieuw te bouwen fabriek in zijn algemeenheid hogere bedrijfstemperaturen zullen heersen, dan geldt dat toepassing van het alternatieve materiaal voor alle procesapparatuur en verbindende leidingen moet worden overwogen. Bij grootschalige toepassingen van een nieuw materiaaltype of een nieuw produktieproces verdient het aanbeveling de met behulp van electrochemische metingen 'gescreende' materialen tevens aan verdere tests te onderwerpen. Expositietests met een diversiteit aan proefstukken in een bestaande situatie of een pilotplant vormen een nuttige voortzetting van de materiaalselectieprocedure.

Actief corrosiegedrag

Bij passief corrosiegedrag is er sprake van een sluitende oxydelaag die de uniforme aantastingssnelheid vrijwel tot nul reduceert. Wanneer, als gevolg van een corrosief milieu de oxydelaag wordt aangetast en verdwijnt, dan kan het onderliggende staal aanzienlijk makkelijker oplossen. Soms verloopt corrosie in de actieve toestand zeer lang.zaam zodat er in de praktijk geen zichtbaar verschil is met passief corrosiegedrag. Immers het toevoegen van lege.ringselementen zonder dat passiviteit ontstaat, geeft ten opzichte van ongelegeerd staal doorgaans wel een forse verlaging van de corrosiesnelheid. Bij sneller verlopende actieve corrosie kan een zichtbare verruwing van het roest.vast-staaloppervlak het gevolg zijn. De snelheid waarmee gelijkmatige aantasting optreedt, wordt uitgedrukt in mrn/jaar wanddikteafname.

Media die actieve corrosie veroorzaken

Gebruikelijke media waarin roestvast staal uniforme corrosie in de actieve toestand vertoont zijn sterk zure en alkalische oplossingen. De corrosiviteit hangt naast de pH-waarde ook sterk af van de exacte samenstelling van het medium. Zuurrest-ionen of toevoegingen die het oplossen van ijzer, chroom en nikkel vergemakkelijken (chloride), zullen zorgen voor een hogere corrosiesnelheid.

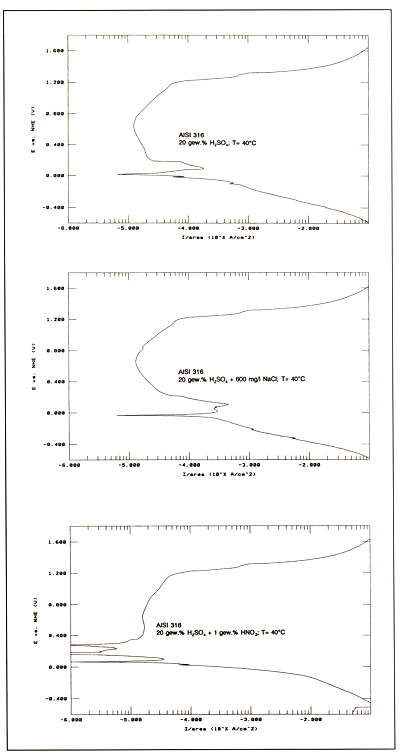

Afbeelding 6a+b+c E-log i-curven van AISI 316 in respectievelijk: 20 gew.% H2SO4, 20 gew% H2SO4 + 600 mg/l NaCl en 20 gew.% H2SO4 + 1 gew.% HNO3, Temperatuur = 40°C.

Ionen die een oxyderende werking hebben, kunnen het corrosieproces zowel versnellen als vertragen. Vaak zijn beluchte, sterk geconcentreerde zure oplossingen corrosiever dan ontluchte oplossingen. Echter als door toevoeging van een oxyderende stof een overgang optreedt van actief naar passief gedrag, dan zal de corrosiesnelheid drastisch worden verminderd.

Voorbeeld

E-log i-curven opgenomen in een chemisch zuivere 20 gew.% zwavelzuuroplossing en in zwavelzuuroplossingen met respectievelijk 600 mg/l NaCl en 1% HNO3 geven een duidelijke illustratie van het voorgaande (zie afbeelding 6).

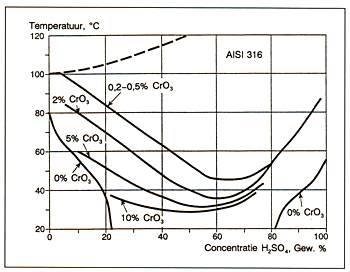

De curven laten duidelijk zien hoe relatief geringe hoeveelheden verontreinigingen een aanzienlijke invloed uitoefenen op het corrosiegedrag en dus ook op de materiaalkeuze. De aanwezigheid van 600 mg/l chloride bemoeilijkt de overgang van actief naar passief corrosiegedrag, hetgeen te zien is aan de duidelijk grotere passiveringspiek. Toevoeging van 1% salpeterzuur laat de passiveringspiek vrijwel geheel verdwijnen. De gemakkelijke overgang naar passief gedrag betekent in de praktijk dat AISI 316 in een groter temperatuur-en concentratiebereik toepasbaar is zonder dat een acceptabele corrosiesnelheid wordt overschreden. Veel duidelijker nog is dit zichtbaar in de iso-corrosiediagrammen die voor veel voorkomende media beschikbaar zijn. In deze diagrammen is voor één of meer legeringen een lijn getrokken die een vaste uniforme corrosiesnelheid weergeeft. Een corrosiesnelheid van 0,1 mm/jaar is een veel gebruikte waarde. Bij concentraties en temperaturen onder de lijn is de aantastingssnelheid minder dan 0,1 mm/jaar. Boven de lijn kan de corrosiesnelheid aanzienlijk hoger zijn. Het gunstige effect dat een geringe hoeveelheid chroomzuur heeft op de corrosiesnelheid van AISI 316 in zwavelzuur blijkt uit de verschuiving van de iso-corrosielijnen in het diagram van afbeelding 7.

Bij processen waar gebruik wordt gemaakt van verontreinigde zuren en mengsels van zuren blijven electrochemische metingen echter de aangewezen methode voor het beoordelen van de corrosiviteit en het bepalen van de te verwachten corrosiesnelheid. Betrouwbare informatie is voor dergelijke media, ondanks de grote hoeveelheid verzamelde en gebundelde corrosiedata in de literatuur vaak niet voorhanden. Dit geldt ook voor sterk geconcentreerde, hete-loogoplossingen zoals bijvoorbeeld worden gebruik bij het diepetsen van aluminium profielen.

Afbeelding 7. Iso-corrosiediagram, 0,1 mm/jaar, voor AISI 316 in zwavelzuur en zwavelzuur waaraan chroomzuurtoevoegingen zijn gedaan.

Samenvattend

Electrochemische metingen vormen een snelle methode om geschikte legeringstypen te selecteren voor toepassingen in corrosieve milieus. Electrochemische metingen geven inzicht in het te verwachten corrosiegedrag:

- -Is er sprake van uniforme of lokale corrosie?

- -Speelt actief-passief gedrag een rol?

Op grond van de verkregen informatie kunnen beslissingen worden genomen over praktische zaken zoals:

- Het specificeren van typen met meer chroom, molybdeen en stikstof daar waar lokale corrosie een probleem vormt.

- Het specificeren van een acceptabel legeringstype in geval van uniforme corrosie. In een aantal gevallen zal het toepassen van met molybdeen gelegeerde roestvaststaaltypen juist een verhoging van de uniforme corrosiesnelheid veroorzaken; bijvoorbeeld in chroomzuur of geconcentreerd salpeterzuur.

- Het specificeren van extra wanddikte bij een bekende uniforme corrosiesnelheid.

Bij actief-passief gedrag kan worden overwogen:

- Anodische bescherming toe te passen; eventueel kan dit simpelweg door een galvanische koppeling met een veel edeler legering tot stand te brengen.

- Oxyderende bestanddelen aan een medium toe te voegen of juist verontreinigingen te verwijderen. Dit alles met als doel het verlagen van de aantastingssnelheid waardoor minder kostbare legeringen juist nog toepasbaar blijken.