Lasertechnologie: een overzicht: Laserlassen, lasersnijden, lasergraveren.

Lasertechnologie komen we in diverse industrieën tegen en het aandeel laser in de productieprocessen neemt steeds meer toe. Deels komt dat door de ontwikkelingen in het vakgebied, deels ook omdat langzaam aan steeds meer bedrijven de voordelen van laser als productiemiddel voor hun bedrijf inzien. Wel heeft de laser te kampen met een aantal vooroordelen zoals de hoge investering. In dit artikel een overzicht over de mogelijkheden van moderne lasertechnologie bij de bewerking van RVS.

De laserbundel is een veelzijdig instrument. We kunnen er mee snijden, lassen, cladden, harden, oppervlaktebewerken, graveren en nog veel meer. In de productie industrie is de laser het bekendst bij het snijproces, waar de laser al circa 30 jaar dienst doet. Ook het laserlassen is goed bekend. Lasercladden, het ‘oplassen’ van lagen, is minder bekend, maar wordt ook al in de praktijk toegepast. Voor RVS bewerking zijn een aantal laserprocessen erg interessant en bieden grote voordelen:

- lasersnijden;

- laserlassen, zowel het lassen met grote penetratie als smeltlassen met een mooi uiterlijk (geen nabewerking nodig);

- lasergraveren.

- Moderne laserbronnen

De ontwikkelingen staan ook op lasergebied niet stil; er worden nieuwe laserbronnen ontwikkeld, laserprocessen worden beter en sneller en ook de machines waarin lasertechniek wordt toegepast worden sneller en beter bestuurbaar. Een van de belangrijkste ontwikkelingen van de laatste jaren is de ontwikkeling van de fiber- en de disklaser. Beide bronnen zijn een doorontwikkeling van de bekende Nd:YAG laserbron. De Nd:YAG laserbron heeft een aantal nadelen: zeer laag energetisch rendement (2%), een redelijk bundelkwaliteit (minder dan de CO2 laserbundel), duur in aanschaf en onderhoud. De Nd:YAG laserbron had wel twee grote voordelen bij het lassen: de bundel kan door een glasvezel getransporteerd worden en wordt niet door de plasmapluim boven het lasbad geabsorbeerd. Vandaar dat de Nd:YAG laserbron het werkpaard bij het laserlassen was. De CO2 laserbron wordt vooral bij het snijden ingezet. Uitgaand van deze goede eigenschappen zijn parallel aan elkaar uit de Nd:YAG laserbron de fiberlaserbron en de disklaserbron ontwikkeld. Beide zijn qua opbouw verschillend, maar in het gebruik vergelijkbaar. Ze paren de positieve punten van de Nd:YAG laserbron aan een hoger energetisch rendement (25%), een zeer goede bundelkwaliteit en lagere aanschaf- en onderhoudskosten.

De voordelen van een hogere bundelkwaliteit

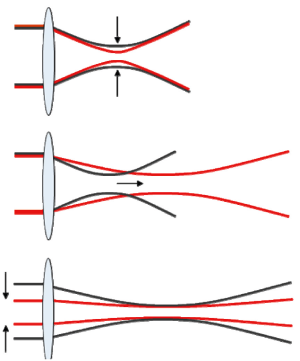

Een verbeterde bundelkwaliteit heeft grote voordelen bij de diverse laserprocessen. In figuur 1 is een vergelijk te zien tussen de bundels van de Nd:YAG laserbron en een fiberlaserbron. Wat direct opvalt is de grotere scherpte-diepte van de fiberlaserbundel. Hierdoor wordt het werkbereik groter (dus minder nauwe toleranties nodig) of kan de laskop verder van het werkstuk af staan (minder kans op schade aan de lens, meer vrijheid bij het programmeren). De voordelen van een hogere bundelkwaliteit (zie figuur 2) vertalen zich in de praktijk als volgt:

- Kleinere spotgrootte

- Verhoging vermogensdichtheid

- Kleinere lassen en snijspleten

- Hogere proces snelheden

- Grotere scherptediepte

- Betere proces stabiliteit

- Vergroting werk afstand

- Betere bescherming bewerkingsoptieken

- Groter werkgebied voor scanners

- Kleinere bewerkingsoptieken

- Betere werkplek toegankelijkheid

Dankzij de betere bundelkwaliteit van de moderne laserbronnen is ook remote welding mogelijk; hierbij wordt de laserbundel niet door de robot langs de lasnaad bewogen, maar door middel van beweegbare spiegels. Hierdoor zijn zeer veel hogere lassnelheden mogelijk of kan er diep in een product gelast worden waar een laskop niet kan komen. Een voorwaarde hiervoor is uiteraard dat er geen schermgas of draadtoevoer nodig is.

Figuur 1. Links de bundeldoorsnede van de Nd:YAG laser en die van de disclaser.

Figuur 2. Voordelen van een betere bundelkwaliteit (rode stralen). (Bron: LAC).

Laserbronnen voor RVS bewerking

Uitgaande van deze ontwikkeling zijn er voor (RVS) bewerking de volgende laserbronnen interessant:

- de fiberlaserbron: geschikt voor smelt- en dieplassen, snijden.

- de disklaserbron: geschikt voor smelt- en dieplassen, snijden.

- de diodelaserbron: geschikt voor smeltlassen en oppervlaktebewerkingen.

- de CO2 laserbron: geschikt voor snijden en in mindere mate voor het lassen.

De diodelaser heeft een veel minder goede bundelkwaliteit, maar dat kan voor het bewerken van oppervlakken een voordeel zijn. Ook het maken van mooie vloeiende smeltlassen kan uitstekend met de diodelaser. In figuur 3 is de bundelkwaliteit van een directe en een via een transportfiber lopende laserbundel te zien.

Daarbij komt dat een diodelaserbron vaak klein is, zodat de hele bron bij de lagere vermogens op de robot zelf te monteren is, zie figuur 4. Dit geeft een hele flexibele opstelling, maar de robot moet de last wel goed kunnen dragen. Hoewel de diodelaser goedkoper is dan de andere laserbronnen bij gelijk uitgangsvermogen, is het prijsverschil niet echt groot (10 tot 15%). De CO2 laserbron is het werkpaard bij het lasersnijden. De moderne laserbronnen als de fiber- en de disklaserbron hebben een betere bundelkwaliteit en kunnen goed ingezet worden bij het lasersnijden. Er komen al veel snij- en buissnijmachines op de markt waarin een fiberlaserbron of een disklaserbron het hart vormt. Toch heeft de CO2 laserbron wel een voordeel: de straling wordt volledig geabsorbeerd door glas en dus is een snijmachine met een CO2 laserbron makkelijker af te schermen dan die met een fiber- of disklaserbron.

Figuur 3. De bundelkwaliteit van een diodelaser; links direct, rechts via een transportfiber. (Bron: Rofin)

Figuur 4. De diodelaserbron op een robotarm gemonteerd. (Bron: Rofin).

Toepassingen in de praktijk

Laserbewerkingen worden vooral ingezet waar conventionele bewerkingen niet tot het gewenste resultaat leiden. Daarnaast zijn er toepassingen waar de laser een uitstekend werktuig is. Lasersnijden is zo’n voorbeeld, maar ook het laserlassen heeft bij sommige productieprocessen grote voordelen. Hieronder willekeurig een paar praktijkvoorbeelden uit onze praktijk.

1. Smeltlassen; zichtlassen zonder nabewerking

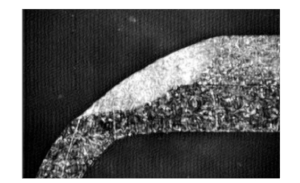

In figuur 5 is de doorsnede te zien van een smeltlas, bijvoorbeeld gebruikt om diepgetrokken bakken in RVS aanrechtbladen te lassen. Door een goede aanstraalhoek te kiezen van de laserbron en Argon als schermgas te gebruiken ontstaat een mooie vloeiende las die niet meer nabewerkt hoeft te worden. Door de toepassing van Argon is ook de las zelf niet verkleurd. Niet alleen ligt de lassnelheid veel hoger dan bij handlassen, het slijpen van de las is ook niet meer nodig. Dus sneller werken in een schone werkplaats.

Figuur 5. Doorsnede van een smeltlas in RVS plaatmateriaal. (Bron: Rofin)

2. Weinig warmte inbreng

Bij laserlassen ontstaat ook een warmtebeïnvloedde zone, maar er is veel minder warmte inbreng dan bij de conventionele lasprocessen. Hierdoor wordt laserlassen vooral daar toegepast waar de warmte inbreng minimaal moet zijn. Soms kan door plaatselijk koelen de warmte inbreng helemaal voorkomen worden. In een onderzoek uitgevoerd door het Laser Applicatie Centrum moest een uit diepgetrokken RVS vormdeel van tubelures worden voorzien. Deze tubelures moesten lekdicht en spleetvrij gelast worden. Het onderdeel zelf moest aan zeer hoge toleranties voldoen, dus vervormen door het lassen was absoluut verboden.

In het onderzoek is naar twee zaken gekeken:

- de lasparameters waardoor een goede doorlassing met minimale warmte inbreng ontstond;

- de fixatiemal, die ook nog warmte kon afvoeren.

Door deze punten goed uit te voeren lukte het om het gestelde doel te halen. Dat betekent dat de lassen nu gewoon in serie uit te voeren zijn.

3. Lasgeometrieën door diepe penetratie

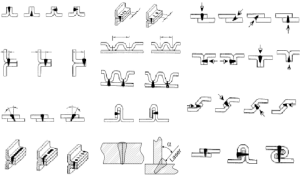

De grote voordelen van laserlassen zijn de grote penetratie en de hoge lassnelheid. Met de diepe penetratie zijn lasgeometrieën te realiseren, die met andere lasprocessen niet te realiseren zijn. In figuur 7 is daarvan een, niet volledig, overzicht te zien. Een mooi voorbeeld is het ‘onzichtbaar’ lassen. Hierbij wordt vanaf de achterzijde gelast, zodat de las aan zichtzijde niet zichtbaar is. Maar er zijn meer voorbeelden te bedenken waar de diepe penetratie van de laserlas een voordeel is. Dikke plaat is bijvoorbeeld in eenmaal te lassen in plaats van het opbouwen van een las in meerdere lagen.

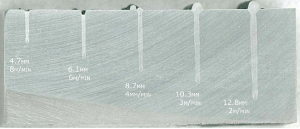

Figuur 6. Diverse laserlassen in RVS met een 8 kW fiberlaser. Bij elke las is de penetratie en lassnelheid aangegeven in m/min. (Bron: IPG)

Figuur 7. Diverse lasgeometrieën die met laserlassen mogelijk zijn.

Figuur 8. Een doorlas door vijf platen RVS tegelijk. (Bron: LAC).

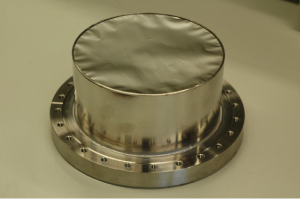

Een ander voorbeeld was een vacuumcan, bestaande uit een RVS ring met flens die afgedicht moest worden aan een zijde met een RVS folie van ca 0,1 mm dik. Dit is ook met laserlassen niet direct aan elkaar te lassen. Maar door de verbinding opnieuw te ontwerpen, lukte het wel om een vacuümdichte las te realiseren tussen flens en folie. De eerste proef was direct succesvol, maar na opschaling lukte het niet meer zogemakkelijk. Het blijkt dat bij dit soort verbindingen zowel de lasgeometrie als de laserparameters van groot belang zijn.

Figuur 9. Vacuumdichte las van RVS folie aan RVS flens.(Bron: LAC).

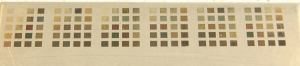

Lasergraveren

RVS is dankzij de oxidehuid goed te lasergraveren. Door te spelen met de laserparameters kunnen zelfs ‘kleuren’ gegraveerd worden, zoals in figuur 10 te zien is.

Figuur 10. Diverse graveerinstellingen. (Bron: LAC).

Er zijn veel toepassingen van graveren te vinden. In de keukenindustrie bijvoorbeeld het graveren van knoppen informatie of logo’s.

Veiligheid van lasers

De laserbundel levert in principe gevaar op zoals verbranding van de huid of beschadiging van de ogen. In laserbewerkingsmachines heeft de machinebouwer deze risico’s afgedekt. Anders wordt het als bedrijven in eigen beheer een laserlascel gaan bouwen. Dan moeten zij als machinebouwer ook de laserveiligheid gaan meenemen in de beoordeling.

Bij de moderne lasbronnen spelen twee factoren mee, die van invloed zijn op de veiligheid:

- de betere bundelkwaliteit;

- de aard van de straling (golflengte) wordt niet door glas geabsorbeerd.

Bij laserbewerkingen vormt de strooistraling, afkomstige van reflecties op het werkstuk, het grootste gevaar. Immers de primaire bundel is wel goed afgeschermd, maar reflecties zijn afhankelijk van de aanstraling van het werkstuk en de reflectie coëfficiënt. Omdat de straling van de laserbronnen voor materiaalbewerking in het onzichtbare spectrum zit, zijn de reflecties niet waar te nemen. Door de betere bundelkwaliteit van de moderne laserbronnen, zijn de bundels over een groter traject zeer sterk. Een missende bundel kan dus ook door een afscherming heen branden. Verder wordt de straling van de fiber- of disklaserbron niet door glas geabsorbeerd, zodat er betere afschermingen of filters nodig zijn. De Europese Richtlijnen betreffende kunstmatige optische straling geeft aan dat elke werkgever zijn werknemers tegen de gevaren van o.a. laserbundels moet beschermen. Dit kan door het uitvoeren van een risico analyse, eventueel aangevuld met metingen. Het Laser Applicatie Centrum kan hierbij ondersteunen.