Oppervlaktebehandeling van titaan (deel 1)

In het algemeen kan men stellen dat oppervlaktebehandelingen van metalen het doel hebben om de slijtvastheid te vergroten, de wrijvingsweerstand te verlagen en om aan bepaalde esthetische eisen te kunnen voldoen. Per definitie levert een oppervlaktebehandeling een verandering van de eigenschappen van dit oppervlak op. In dit opzicht verschilt de doelstelling van een oppervlaktebehandeling niet als we aan het metaal titaan denken.

Door Ko Buijs - Innomet Consultancy BV

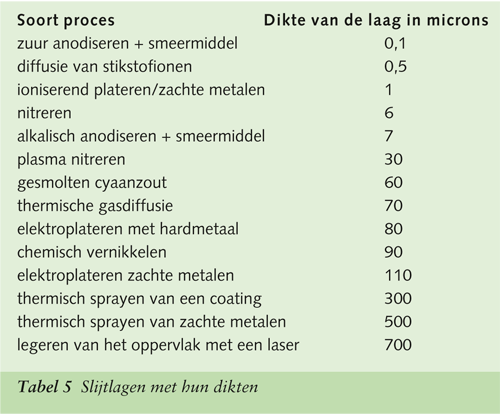

Het oppervlak van titaan kan zowel mechanisch, metallurgisch als chemisch veranderd worden. Bovendien kan men m.b.v. bepaalde coatingtechnieken een laagje aan het oppervlak bewerkstelligen die bijvoorbeeld de slijtbestendigheid en de wrijvingseigenschappen verbetert. Wat alle technieken gemeen hebben is het feit dat het basismateriaal geen nadelige invloeden zal ondervinden. Om de slijtbestendigheid te verhogen zijn er meerdere mogelijkheden die allemaal hun eigen kenmerken en kostprijs hebben. De uiteindelijke keuze van deze behandeling is sterk afhankelijk van het soort slijtage dat kan gaan optreden. Onderstaande beschouwing zal meer duidelijkheid geven over al de variabelen.

Het metaal Titaan

De laatste jaren is er al veel gepubliceerd over het metaal titaan en daarom wordt hier slechts in kort bestek omschreven wat de karakteristieken zijn van dit interessante metaal dat vaak bekend staat als een duur corrosievast lichtmetaal. Titaan komt op vier elementen na het meest voor in onze aardkorst als rutielerts en daardoor is er bepaald geen gebrek aan dit element. De kwestie dat titaan relatief duur is, komt door het feit dat het metaal zich zo moeilijk laat scheiden van het element zuurstof waar het in ertsvorm zeer hecht aan verbonden is. De meeste metalen laten zich door een enkelvoudig reductieproces winnen vanuit hun ertsvorm,

doch dat gaat bij titaan niet op. Het erts wordt namelijk eerst met cokes en chloor gemengd, waardoor op

hoge temperatuur titaantetrachloride ontstaat. Daarna gebruikt men magnesium als reductiemiddel en bij verhoogde temperatuur ontstaat dan sponsachtig titaan en magnesiumchloride. Dit sponsachtige titaan wordt geperst tot blokken en daarna omgesmolten tot blokken voor verdere verwerking tot halffabrikaten. Voor de bereiding van magnesium gebruikt men ook veel energie hetgeen de prijs van titaan dus verder opdrijft. Eigenlijk moet men per saldo stellen dat er drie reductieprocessen nodig zijn plus een extra smeltproces, waardoor de kostprijs van titaan grotendeels wordt bepaald door het hoge energieverbruik. Gelukkig zijn alle reductieprocessen dusdanig verbeterd en veredeld dat deze energieconsumptie c.q. de titaanprijs de laatste jaren aanzienlijk is verlaagd. Omdat titaan goede mechanische eigenschappen bezit en omdat het in principe nooit corrosietoeslag nodig heeft, kan men in de regel de onderdelen aanzienlijk dunner maken dan bijvoorbeeld in het geval van roestvast staal en nikkellegeringen. In de praktijk kan dit zelfs oplopen tot een vermindering van 50%. Hieruit blijkt dan ook weer hoe relatief het begrip ‘duur’ is.

Afbeelding 1 Toepassing van titanium materiaal op dak, gevel en overstek van het Van Gogh Museum te Amsterdam.

Afbeelding 2 Stukje titanium dat een behandeling heeft ondergaan om kleur te verkrijgen.

Foto’s boven: Combined Engineering B.V. te Rotterdam.

In het kort worden onderstaande eigenschappen van titaan vermeld:

- Zeer hoge corrosiebestendigheid;

- Grote erosieweerstand;

- Hoge efficiënte warmteoverdracht;

- Zeer gunstige gewicht/sterkteverhouding.

Titaan is totaal immuun voor corrosieve aantastingen door zout- en zeewatermilieus. Er zijn fabrikanten die 40

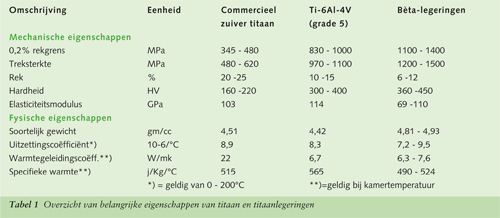

jaar garantie geven op het gebruik in zeewater en dat zelfs in de onbehandelde staat en zonder kathodische bescherming. Ook heeft het metaal een voortreffelijke corrosiebestendigheid tegen een uitgebreide reeks van zuren, alkaliën, watertypen en industriële chemicaliën. Titaan biedt een superieure weerstand tegen erosie, cavitatie of botsingsinslag. Deze weerstand kan wel tot twintig keer zo groot zijn als die van bijvoorbeeld kopernikkellegeringen. Hoewel het warmtegeleidingsvermogen van titaan niet groot is, kan het metaal ook op dit terrein zich meten met allerlei koperlegeringen omdat de wanddikte veel geringer kan zijn dankzij de goede mechanische eigenschappen en omdat er geen corrosietoeslag nodig is. In tabel 1 kan men de opmerkelijke eigenschappen van titaan gadeslaan. De toepassingen kunnen variëren van een medisch implantaat tot en met een grote stijgbuis in de olie-industrie. Ook huishoudelijke en sportartikelen worden steeds meer van titaan gemaakt. In de gelegeerde vorm wordt titaan met groot succes toegepast in de vliegtuigbouw en ruimtevaart vanwege de nog betere gewicht/sterkteverhouding. Men kan dan vooral denken aan de kwaliteit Ti-6Al-4V.

Onder commercieel zuivere titaanlegeringen worden verstaan de grade 1, 2, 3, 4, 7 en 11 die een oplopende onzuiverheid kennen. Grade 7 en 11 bevatten circa 0,2% palladium dat zorgdraagt voor een nog hogere corrosiebestendigheid in vooral reducerende zuren en tegen de mogelijke kans op spleetcorrosie.

Verkrijgbaarheid van titaan

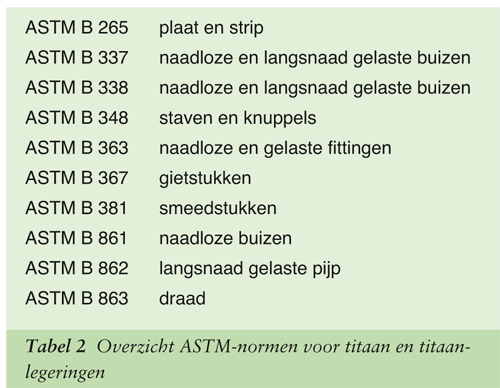

Titaan is in allerlei productvormen verkrijgbaar en overeenkomstig de ASTM-normen kunnen we e.e.a. indelen

zoals in tabel 2 is weergegeven. Lasdraad van titaan en titaanlegeringen is gespecificeerd volgens de AWS-specificatie A5.16.

Wrijving en slijtgedrag

In de praktijk blijkt dat het heel moeilijk is om een juiste wrijvingscoëfficiënt voor titaan op te geven. Een wrijvingscoëfficiënt wordt gedefinieerd als de verhouding tussen de wrijvingskracht en de grootte van het betreffende gewicht. Hoewel de wrijvingscoëfficiënt geen materiaaleigenschap is, hebben vele metalen toch een constante coëfficiënt die ligt tussen 0,1 en 1,0 (onder een droge conditie). Indien titaan over titaan schuift dan ligt deze waarde net onder de 1.0. Slijtage komt in de praktijk in allerlei vormen voor en wordt doorgaans veroorzaakt door wrijven, schuren en invreten vanwege metallisch contact. Ook titaan heeft uiteraard met dit probleem te maken. Het vreten van titaan op titaan wordt veroorzaakt indien twee beperkte contactvlakken vibrerend of stotend onder een bepaalde belasting op elkaar inwerken. De uitgebroken deeltjes metaal en oxides zullen dit vreeteffect verder versterken. Een andere vorm van slijtage is de invloed van abrasieve harde stoffen die door het oppervlak snijden van een zachter metaal. Vaak zijn dit zanddeeltjes die bijvoorbeeld in ruwe olie of in boorsel aanwezig kunnen zijn. Indien de omstandigheden zo zijn dat titaan niet direct een nieuwe oxidehuid kan vormen dan is zo’n abrasieve inwerking een reëel gevaar voor de corrosiebestendigheid. Wel is het zo dat titaan een hoge erosieweerstand biedt tegen vloeistoffen die allerlei zwevende deeltjes in zich hebben, mits de vloeistof niet reducerend werkt t.o.v. de oxidehuid. Uiteraard kan men ook het oppervlak voorzien van allerlei smeermiddelen die de wrijvingscoëfficiënt laten afnemen.

Beperkingen van het titaanoppervlak

Titaan heeft van nature een goede hechtende oxidehuid die ook zijn beperkingen heeft in allerlei toepassingen waar het materiaal op wrijving wordt belast. Dit geldt vooral wanneer er sprake is van een contact van metaal op metaal. Het is daarom van groot belang dat men voldoende aandacht schenkt aan de oppervlaktebehandeling en hoe de smering is van bijvoorbeeld matrijzen en andere gereedschappen. Zoals eerder gesteld is de grootte van de wrijvingscoëfficiënt 0,8 tot 0,9 bij wrijvend contact zonder smering of behandeling van het oppervlak. Fundamenteel onderzoek geeft aan dat deze waarde slechts 0,3 tot 0,4

zou moeten zijn en voor titaanlegeringen nog lager. Er zijn echter drie factoren die in combinatie met elkaar deze waarde sterk verhogen waardoor het minder goede tribologische gedrag ontstaat. De eerste factor is de atoomstructuur, de tweede is de kristalopbouw en de derde is de relatief lage treksterkte en afschuifwaarde van de titaanoxidehuid. Omdat de hechtingskracht van de oxidehuid op de matrix beter is dan de eigen treksterkte zullen allerlei deeltjes uitbreken bij het schuiven van een metaal over titaan. Legeren van het titaan geeft slechts een marginale verbetering van de slijteigenschappen. Als titaan over titaan schuift dan is de wrijvingscoëfficiënt twee keer zo groot als die van staal op staal en vier keer zo groot als brons op brons. Smeermiddelen op koolwaterstofbasis geven een enorme verbetering. Andere smeermiddelen zijn bepaalde olie- en vetsoorten alsmede molybdeendisulfide. Om goede slijteigenschappen te verkrijgen kan men naast afdoende smeertechnieken het allerbeste het titaan onderwerpen aan een oppervlaktebehandeling. Deze behandeling kan het beste plaatsvinden op een schoon en gebeitst oppervlak.

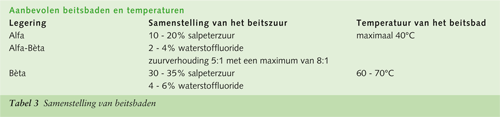

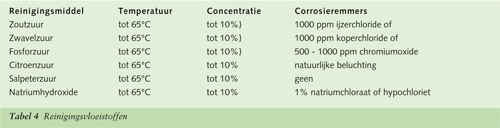

Het beitsen van titaan

De dunne stabiele en taaie oxidehuid van titaan is een beperking om goede oppervlaktebehandelingen te geven en daarom dient deze eerst verwijderd te worden. Deze huid, die juist de basis is van alle bescherming, is gelijktijdig een sta-in-de-weg voor allerlei oppervlaktebehandelingen. Om bijvoorbeeld de hechtingskracht te vergroten kan men zowel mechanisch (bijvoorbeeld stralen en glasparalen) als chemisch (beitsen) het oppervlak verruwen. Onderdelen van titaan die bij hogere temperatuur aan lucht zijn blootgesteld hebben een dikkere oxidehuid die zeker verwijderd moet worden, omdat deze door allerlei contaminaties geen hoge corrosieprestaties kan leveren en bovendien zeer storend zal werken voor allerlei oppervlaktetechnieken. Om dit te kunnen bereiken zal men na het glasparelen ook nog het oppervlak moeten beitsen, omdat deze oxidehuid uit meerdere lagen kan bestaan. Het beitsen gebeurt in een mengsel van salpeterzuur en waterstoffluoride (zie tabel 3). Een hogere concentratie aan salpeterzuur (tot 40%) en een lagere badtemperatuur zal leiden tot een minder ruw oppervlak, terwijl te veel waterstoffluoride zelfs waterstofopname kan veroorzaken, hetgeen schadelijk is. Na het beitsen moet men intensief spoelen met water. Soms spoelt men ook eerst na met een alkalische vloeistof i.v.m. de neutralisatie van het zuur. Ook kent men tegenwoordig speciale gepatenteerde etsende zoutoplossingen die ook zeer goed de primaire thermische oxides kunnen verwijderen. Hierna moet men beitsen zoals hierboven omschreven. Het reinigen van titaan in de praktijk kan men doen met vloeistoffen zoals beschreven in tabel 4. Het gebruik van koolstofstalen borstels of andere stalen voorwerpen om allerlei aanslagen van het titaan te verwijderen wordt sterk ontraden omdat ingebedde deeltjes staal tot corrosie kunnen leiden. Men kan dan veel beter met borstels van roestvast staal of zelfs van titaan werken.

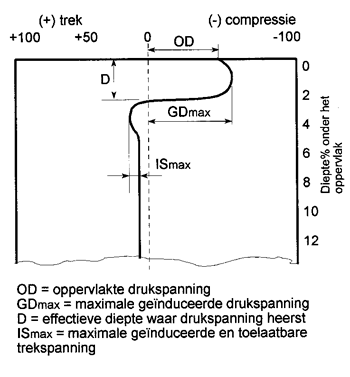

Afbeelding 3 Voorbeeld van restspanningen veroorzaakt doorshot-peening.

Basische ontvetting

Oplossingen van natriumhydroxides en silicaten met oppervlakteactieve stoffen zijn in allerlei verhoudingen verkrijgbaar en zijn m.b.v. dompelbaden of sproeisystemen prima in staat om alle oppervlakteverontreinigingen zoals olie, vet, metaaldeeltjes e.d. te verwijderen. Het ontvetten, dat gewoonlijk geschiedt op een temperatuur van 80- 85°C, zal gevolgd moeten worden door grondig spoelen.

Mechanische behandeling

Slijpen, bewerken, stralen en shot-peening (kogelstralen) kunnen zorgen voor een prima start teneinde een goede oppervlaktebehandeling aan het titaan te geven. Shot-peening, dat bij omgevingstemperatuur geschiedt, is een proces waarbij kleine kogeltjes het oppervlak van het te stralen onderdeel bombarderen. Het resultaat is dat men een oppervlak krijgt met relatief hoge mechanische spanningen en enige koudversteviging. Deze verdichte zone die zo ontstaat, vergroot de weerstand tegen cyclische vermoeiing en tegen de gevreesde spanningsscheurcorrosie. Op afbeelding 3 kan men zich een beeld vormen van de effecten van deze verdichting. Deze verdichte laag bewerkt ook een verlaging van de vreetgevoeligheid en een verlaging van de wrijvingscoëfficiënt hetgeen een bijzonder groot voordeel is indien dit titaan in aanraking komt met andere bewegende metalen. Kogelstralen wordt in het algemeen gebruikt t.b.v. titaanschijven, schoepenbladen en andere kritische componenten van moderne straalmotoren. Ook vindt het steeds meer zijn weg in orthopedische componenten en andere toepassingen zoals in de architectuur, brilmonturen en horloges. Bij het verdichten van het oppervlak ontstaan er drukspanningconcentraties aan deze oppervlakte die de weerstand tegen vermoeiing verhogen. Daarom wordt shot-peening ook met succes gebruikt om de vermoeiingseigenschappen van titaancomponenten te verbeteren die vooral worden gebruikt in de luchtvaartindustrie, doch soms ook wel bij industriële toepassingen. Het andere grote voordeel is dat de weerstand tot het vreten van verschillende op elkaar bewegende oppervlakken wordt gereduceerd. Bovendien

zorgen de drukspanningen in het oppervlak voor een verlaging van de eventuele spanningscorrosiegevoeligheid. Soms wordt shot-peening ook gebruikt in combinatie met andere oppervlaktetechnieken.

Bouten en moeren in titaan

Bij het vastzetten en demonteren van boutconstructies worden de oppervlakken van de schroefdraden enorm

belast op metallisch contact, met mogelijk vreten tot gevolg. Bovendien krijgen we bij het vastzetten van andere metalen met bouten en moeren in titaan ook mogelijk te maken met galvanische corrosie waarbij in de regel het titaan altijd de kathode is. Bij aluminiumconstructies kan men ervan uit gaan dat men in zo’n geval in zeer korte tijd op een enorme lokale corrosie van het aluminium kan rekenen. Daarom verstrekken leveranciers van titaanbouten en moeren prima coatings die dat corrosieprobleem en het vreeteffect kunnen elimineren. Dit zijn veelal deklagen op organische basis die bovendien zijn verrijkt met inhibitoren (corrosieremmers) die tot 200°C en in de meeste agressieve reagentia intact blijven. Ook wordt met succes een coating van molybdeendisulfide toegepast zoals dat ook vaak het geval is bij het gebruik van snijringkoppelingen.

Het anodiseren van titaan

In tegenstelling tot wat vaak wordt aangenomen, bewerkt het verdikken van de titaanoxidehuid nauwelijks een verbetering van de slijteigenschappen. Wel geeft een geanodiseerd oppervlak een grotere weerstand tegen de diffusie van zuurstof bij verhoogde temperatuur en van waterstof in galvanische omstandigheden. Het elektrolyt dat veelal gebruikt wordt is 80% fosforzuur + 10% zwavelzuur en 10% water en na een behandeling van circa 10 minuten heeft men reeds een behoorlijke verdikking van een goed samenhangende oxidehuid verkregen. Wel kan men met deze methode, gecombineerd met een droog smeermiddel, de drang tot het invreten van schroefdraden aanmerkelijk verlagen. Voor stijgbuizen die o.a. toegepast zijn in het Heidrun-project in Noorwegen heeft men met succes Ti-6Al4V-bouten gebruikt die voorzien waren van een epoxycoating op basis van polyamide molybdeendisulfide dat aangebracht was op een oppervlak dat behandeld was door shot-peening gevolgd door anodiseren. Naast deze technieken zijn er meerdere varianten met hun specifieke

eigenschappen zoals bijvoorbeeld met alkalische anodiseerprocessen die vaak nog dikkere oxidehuiden geven.

Dergelijke processen zijn gebruikt voor titaanonderdelen die gebruikt zijn door de NASA voor expedities naar de maan. Een bijzondere ‘bijwerking’ is het feit dat de dikkere oxidehuid vanwege het anodiseren een andere brekingindex geeft van het opvallende licht waardoor alle kleuren van de regenboog mogelijk zijn. Van deze eigenschap maken vooral kunstenaars en edelsmeden dankbaar gebruik. Voor deze zaken wordt veel gebruikgemaakt van een elektrolyt die bestaat uit een oplossing van 3 - 5% natriumtrifosfaat in gedestilleerd water. De kleuren die op het titaan kunnen ontstaan zijn in afhankelijkheid van de samenstelling van het elektrolyt en het voltage. Heel soms wordt het anodiseren ook gebruikt om ijzercontaminaties te verwijderen die op het oppervlak kunnen voorkomen. Men kan een dergelijke actie dan zien als de laatste handeling om apparatuur in titaan optimaal af te leveren. Het zal overigens duidelijk zijn dat dit dan een alternatief is voor het beitsen.