Element Materials Technology: Corrosie van Roestvast Staal blijft actueel!

“Er is nog altijd te weinig kennis bij het ontwerp, het lassen en het gebruik van rvs leidingwerk in de voedingsmiddelen, chemische en farmaceutische industrie.” Dat zegt Peter van Houten, metaalkundige en groepsleider schadeonderzoek in Nederland bij Element Materials Technology in Breda. Dit is een metaalkundig laboratorium voor mechanisch testen en chemische analyses en voor schadeonderzoek. In dit kader wordt ook onderzoek gedaan aan roestvast staal waarbij volgens hem toch nog veel corrosie voorkomt. “Regelmatig zien wij ook veel problemen bij de voedingsmiddelen, chemische en farmaceutische industrie waar veel rvs leidingwerk wordt toegepast”, aldus Peter van Houten.

Door Wim de Grood

Peter van Houten wil om te beginnen relativeren: “Bij Element Materials Technology zien we bij het schadeonderzoek alleen maar de dingen die fout gegaan zijn. Dingen die goed gaan zien we niet. Maar wat we wel merken, is, dat er over rvs te weinig kennis is.” In feite zijn er drie factoren van belang: “Bedrijven hebben te maken met het ontwerp en de materiaalkeuze van systemen. Ten tweede moet je het ontwerp ook kunnen fabriceren en is kennis van belang over zaken als ‘hoe gaan we het lassen’ en wat voor voorzorgsmaatregelen moeten er worden genomen. Voor een optimale corrosievastheid mag het laswerk geen aanloopkleuren (verdikte oxidehuid) vertonen. Dit betekent, dat voldoende gasbescherming en backing moet worden toegepast, en dat er indien nodig gebeitst wordt. Wat verder in het bijzonder bij rvs leidingwerk in de voedingsmiddelen en farmaceutische industrie nodig is, zijn hele gladde lasnaden. Er mag namelijk geen product achter blijven hangen. Een andere voorwaarde is, dat het leidingsysteem goed reinigbaar moet zijn en er geen dode hoeken in het systeem zitten waar het product achter kan blijven. Ten derde heb je te maken met het feit dat bedrijven de kennis moeten hebben om het systeem goed te gebruiken. Allereerst betekent dat goed schoonmaken, met de juiste middelen en met de juiste intervallen. Als er in één van die gevallen van ontwerp tot gebruik wat verkeerd gaat heb je uiteindelijk te maken met corrosie. “Komt corrosie dan vaak voor? “Ja, het is een behoorlijk groot probleem, niet alleen bij rvs maar ook bij andere materialen”, zegt Peter van Houten. “Bij rvs zitten daarbij een paar specifieke bijzonderheden. Bij rvs is er enkel een zeer dunnen oxidehuid die het onderliggend materiaal tegen corrosie beschermt.

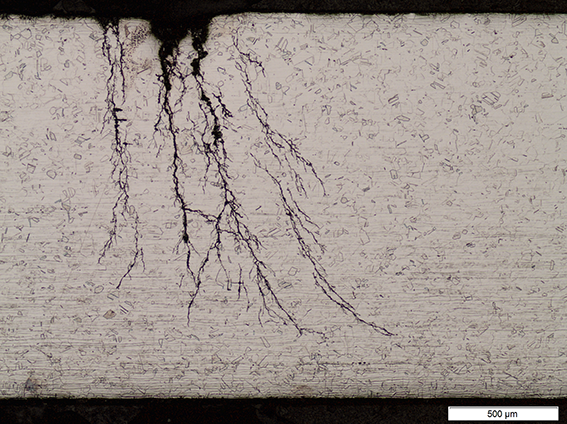

(Micro-opname van doorsnede van rvs pijp met spanningscorrosie).

Als deze laag doorbroken wordt kan er versneld corrosie optreden. Bij het lassen kan deze beschermende oxidehuid beschadigd raken, dit is zichtbaar door aanloopkleuren. Ook specifieke condities kunnen de beschermende oxidelaag beschadigen en tot corrosie leiden. Bij rvs treedt er normaliter geen algemene corrosie (gelijkmatige wanddikte afname) op maar betreft het specifieke vormen van corrosie zoals putvormige aantasting of spanningscorrosie (scheurvormende corrosie). Dat soort types van corrosie kunnen in korte tijd tot grote schade aanleiding geven.” Bij de voedingsmiddelen- en farmaceutische industrie komt er vaak nog een probleem bij. “Je hebt daar te maken met het feit, dat je product in de leidingen absoluut niet verontreinigd mag worden. En dat betekent weer, dat corrosie hoe dan ook voorkomen moet worden. Je hebt dan behalve de keuze van het juiste type roestvast staal ook zeker een vakkundig aangelegde installatie nodig. Het liefst zien we, dat wij vanaf het begin, dus vanaf het ontwerp, bij het proces betrokken worden. Met onze kennis en ervaring kunnen wij daaraan een belangrijke bijdrage leveren. Dat kan een hoop schade, en dus (extra) kosten, voorkomen.” Ook veranderingen van ontwerp of gebruik kunnen tot corrosie aanleiding geven. Het komt regelmatig voor dat leidingen die oorspronkelijk in koolstofstaal waren uitgevoerd bij einde levensduur worden vervangen door leidingen van rvs. De materiaalkeuze moet dan op veel meer gebaseerd zijn dan enkel het voorkomen van algemene corrosie. Dat betekent kennis van de gebruikscondities (medium, temperatuur, beluchting, stilstand, reinigingsregime, etc.), koppeling van materialen (voorkomen van galvanische corrosie), en ook zaken die niet meteen verband houden met corrosie zoals veranderende warmtegeleiding en uitzettingscoëfficiënt. Eigenlijk is het ontwerpen (of het aanpassen van een ontwerp) een multidisciplinaire aangelegenheid. Vaak gaat het al fout bij aanname dat rvs geen last zal hebben van corrosie, het materiaal is toch meer roestvast dan ongelegeerd staal? Ja, maar daarbij worden specifieke vormen van corrosie waarvoor rvs wel gevoelig is vergeten, te weten put- en spanningscorrosie. Ook vergt het laswerk specifieke aandacht om dat kwalitatief goed uit te voeren. Als je daarvan niet goed op de hoogte bent en het ontwerp niet opnieuw doet is dat heel gevaarlijk. Met alleen de vervanging van het materiaal ben je er dus niet. Je hebt verschillende soorten rvs, welke soort moet je dan hebben? Bewustwording van dit soort vragen speelt een belangrijke rol hierbij. En zoals gezegd: we denken graag vanaf het begin mee.”

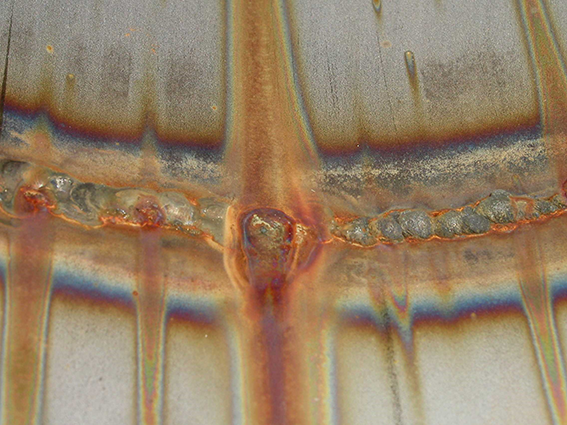

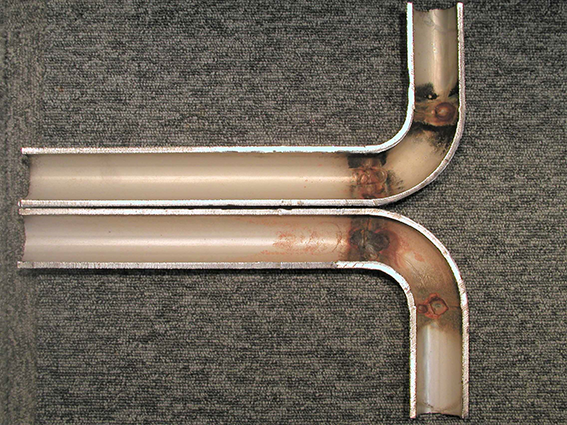

(Detail van corrosie aan slecht laswerk aan het inwendige van een 316 rvs waterleiding).

Het maken van leidingwerk begint al bij de inkoop van het materiaal: doe een ingangscontrole

Volgens Peter van Houten bestaat er veel onwetendheid over de specifieke eisen die gesteld worden aan het maken van leidingwerk. “Veel eindgebruikers en/of ontwerpers zijn daarvan onvoldoende op de hoogte. Een handvat voor de uitvoering van laswerk van een installatie zou de AWS D18.1 kunnen zijn. Dit is een Amerikaanse standaard: Specification for welding of austhenetic stainless steel tube and pipesystems in sanitary (hygenic) applications. Hierin staan nuttige tips over hoe je het ontwerp en het laswerk zou moeten uitvoeren. Knelpunt is met name het hygiënische ontwerp. Dat heeft te maken met het feit, dat degene die het ontwerpt niet precies weet wat voor condities er zijn in een fabriek. Dan heb ik het niet alleen over de normale gebruikscondities, maar je hebt ook periodes van stilstand. Als je een lange tijd een product stil laat staan in een leiding kan dat aanleiding geven tot corrosie. In zo’n geval moet je die leiding draineren, reinigen en droogblazen.” Een ander handvat biedt de European Hygienic Equipment Design Group (EHEDG). Deze standaard bevat een aantal documenten hoe je met rvs om moet gaan. Belangrijk is bijvoorbeeld document 9. Dat gaat specifiek over hoe je leidingsystemen in elkaar last. Maar niet alles is laswerk. In zuivelfabrieken bijvoorbeeld zijn heel veel systemen die losgekoppeld moeten worden. Daar heb je leidingkoppelingen voor nodig. Die heb je in allerlei soorten en maten, afhankelijk van de toepassing. In document 16 staan de mogelijkheden die je kunt gebruiken om een goed systeem te maken.” Maar vóór het uiteindelijke maken van een systeem zit nog een stap, namelijk de inkoop van de materialen. Peter van Houten hierover: “Als je de juiste materialen inkoopt wil dat nog niet zeggen dat je ook de juiste materialen krijgt. Staal en roestvast staal komt over de hele wereld vandaan. Vaak weet je niet eens waar het vandaan komt. Bij een materiaal van enige kwaliteit, en daar ben je naar op zoek als je een goed rvs-systeem wilt bouwen, hoort een certificaat te zitten. Maar daar moet je wel voor betalen. Zeker doen als je zekerheid wil hebben. Maar zelfs dan loont het de moeite als je honderd meter of meer aan pijpleiding hebt besteld om steekproefsgewijs een test (OES oftewel spectraalanalyse) te laten doen of de chemische samenstelling overeenkomt met het meegeleverde materiaalattest. Als het daar al fout gaat valt je hele zekerheid weg en weet je dat je wat anders in je handen gestopt hebt gekregen dan wat je nodig hebt. Materiaalverwisselingen kunnen gebeuren, maar er zijn ook leveranciers die niet in staat zijn om alle types rvs goed te maken. Dat is sowieso niet al te gemakkelijk, zeker het maken van duplex rvs is bijzonder kennisintensief. Niet iedere fabrikant levert altijd een goed product. Een ingangscontrole is dus cruciaal. Ga daarom geen installatie uit het uitgangsmateriaal lassen voordat je weet, dat je het juiste materiaal in handen hebt. Alle gemaakte las-uren en kosten gaan verloren als je uiteindelijk met materiaal blijkt te werken dat niet voldoet. Afwijkend materiaal kan ook van invloed zijn op het lassen zelf en ook daarmee de uiteindelijke kwaliteit beïnvloeden. Want goed lassen is bepalend voor de uiteindelijke kwaliteit. Voor een paar honderd euro kunnen wij zo’n chemische test uitvoeren. Dan weet je in ieder geval dat het geleverde attest daadwerkelijk bij het geleverde materiaal hoort. Wil je nog meer zekerheid, dan kun je ook nog een microstructuuronderzoek en een corrosietest laten doen. Dat biedt zekerheid en voorkomt een hoop ellende achteraf. Dat zou je eigenlijk dus standaard vooraf moeten laten doen.”

Volgens Peter van Houten bestaat er veel onwetendheid over de specifieke eisen die gesteld worden aan het maken van leidingwerk. “Veel eindgebruikers en/of ontwerpers zijn daarvan onvoldoende op de hoogte. Een handvat voor de uitvoering van laswerk van een installatie zou de AWS D18.1 kunnen zijn. Dit is een Amerikaanse standaard: Specification for welding of austhenetic stainless steel tube and pipesystems in sanitary (hygenic) applications. Hierin staan nuttige tips over hoe je het ontwerp en het laswerk zou moeten uitvoeren. Knelpunt is met name het hygiënische ontwerp. Dat heeft te maken met het feit, dat degene die het ontwerpt niet precies weet wat voor condities er zijn in een fabriek. Dan heb ik het niet alleen over de normale gebruikscondities, maar je hebt ook periodes van stilstand. Als je een lange tijd een product stil laat staan in een leiding kan dat aanleiding geven tot corrosie. In zo’n geval moet je die leiding draineren, reinigen en droogblazen.” Een ander handvat biedt de European Hygienic Equipment Design Group (EHEDG). Deze standaard bevat een aantal documenten hoe je met rvs om moet gaan. Belangrijk is bijvoorbeeld document 9. Dat gaat specifiek over hoe je leidingsystemen in elkaar last. Maar niet alles is laswerk. In zuivelfabrieken bijvoorbeeld zijn heel veel systemen die losgekoppeld moeten worden. Daar heb je leidingkoppelingen voor nodig. Die heb je in allerlei soorten en maten, afhankelijk van de toepassing. In document 16 staan de mogelijkheden die je kunt gebruiken om een goed systeem te maken.” Maar vóór het uiteindelijke maken van een systeem zit nog een stap, namelijk de inkoop van de materialen. Peter van Houten hierover: “Als je de juiste materialen inkoopt wil dat nog niet zeggen dat je ook de juiste materialen krijgt. Staal en roestvast staal komt over de hele wereld vandaan. Vaak weet je niet eens waar het vandaan komt. Bij een materiaal van enige kwaliteit, en daar ben je naar op zoek als je een goed rvs-systeem wilt bouwen, hoort een certificaat te zitten. Maar daar moet je wel voor betalen. Zeker doen als je zekerheid wil hebben. Maar zelfs dan loont het de moeite als je honderd meter of meer aan pijpleiding hebt besteld om steekproefsgewijs een test (OES oftewel spectraalanalyse) te laten doen of de chemische samenstelling overeenkomt met het meegeleverde materiaalattest. Als het daar al fout gaat valt je hele zekerheid weg en weet je dat je wat anders in je handen gestopt hebt gekregen dan wat je nodig hebt. Materiaalverwisselingen kunnen gebeuren, maar er zijn ook leveranciers die niet in staat zijn om alle types rvs goed te maken. Dat is sowieso niet al te gemakkelijk, zeker het maken van duplex rvs is bijzonder kennisintensief. Niet iedere fabrikant levert altijd een goed product. Een ingangscontrole is dus cruciaal. Ga daarom geen installatie uit het uitgangsmateriaal lassen voordat je weet, dat je het juiste materiaal in handen hebt. Alle gemaakte las-uren en kosten gaan verloren als je uiteindelijk met materiaal blijkt te werken dat niet voldoet. Afwijkend materiaal kan ook van invloed zijn op het lassen zelf en ook daarmee de uiteindelijke kwaliteit beïnvloeden. Want goed lassen is bepalend voor de uiteindelijke kwaliteit. Voor een paar honderd euro kunnen wij zo’n chemische test uitvoeren. Dan weet je in ieder geval dat het geleverde attest daadwerkelijk bij het geleverde materiaal hoort. Wil je nog meer zekerheid, dan kun je ook nog een microstructuuronderzoek en een corrosietest laten doen. Dat biedt zekerheid en voorkomt een hoop ellende achteraf. Dat zou je eigenlijk dus standaard vooraf moeten laten doen.”

Voorwaarden om corrosieproblemen te voorkomen

Een belangrijke vraag is of aan het product zelf voorwaarden gesteld moeten worden om te voorkomen dat er corrosieproblemen ontstaan. Hoe zit het bijvoorbeeld met voedingsmiddelen die zuren bevatten? Peter van Houten geeft het antwoord: “Ik kan daarover zeggen, dat rvs daar in het algemeen goed tegen bestand is. Maar eigenlijk zou je iedere conditie op zich moeten bekijken. Het zijn vaak de toevoegingen of verontreinigingen in de zuren die tot aantastingen kunnen leiden. Het zijn de specifieke condities die problemen geven, bijvoorbeeld opgeloste zouten in zuren die daarmee tot putcorrosie leiden. Met name chloriden kunnen tot problemen leiden.” Consequentie daarvan is, dat er kennis nodig is van het proces. “Je moet weten wat de precieze samenstellingen van het medium zijn, van de oplossing die door het systeem loopt. Zitten er zouten in het product, zo ja zitten er ook chloriden in, wat is de concentratie en temperatuur en dan pas kun je nadenken over de materiaalkeuze en eventuele controle van het medium op verontreinigingen of zouten. Als je weet, dat er bijvoorbeeld zouten in zitten, dat zou je kunnen besluiten om met enige regelmaat het zoutgehalte te meten en op basis daarvan te spuien (oude productvloeistof weg laten lopen en verse daarvoor in de plaats doen) om het zoutgehalte voldoende laag te houden. Je zou ook in een leidingsysteem de zuurgraad en het chloridegehalte kunnen meten en op basis daarvan actie ondernemen.” Ook nu weer relativeert Peter van Houten. “Een groter probleem vormen fouten door menselijk handelen. Wat wij vaak meemaken is dat leidingwerk per ongeluk vervuild raakt. Er staat bijvoorbeeld een klep verkeerd. Als een bedrijf daar (via procedures) niet op bedacht is, kan er corrosie ontstaan. Als je de bedrijfscondities weet en op basis daarvan uit het juiste materiaal een goed systeem hebt opgebouwd, dan zou het in principe goed moeten gaan.” Krijgt Element Materials Technology veel problemen op het bordje vanuit de voedingsmiddelen, chemische en farmaceutische industrie? “Af en toe, met enige regelmaat.” Hij denkt echter niet dat er weinig problemen zijn. “Ik denk, dat men veel zelf oplost. We krijgen niet alles voor onderzoek aangeboden”, aldus Peter van Houten.

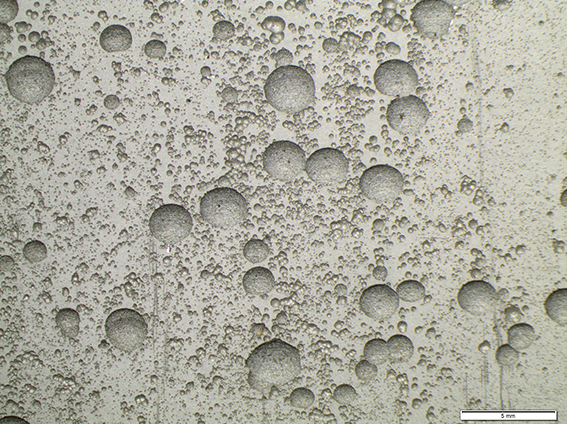

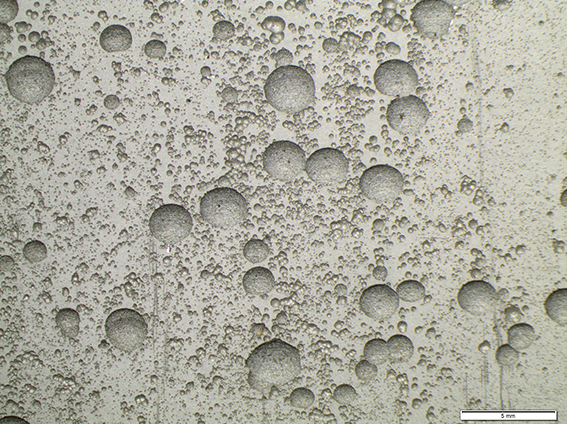

(Putcorrosie in 316L rvs door vervuiling product met ijzerchloride).

Meest voorkomende problemen

Peter van Houten gaat verder in op de vraag welke problemen het meest voorkomen bij corrosie. Dat blijken chloride putcorrosie en chloride spanningscorrosie te zijn. Dat zijn althans de hoofdproblemen. Hoe ontstaat dan putcorrosie? “Het ontstaat, afhankelijk van het type rvs (het ene type is resistenter dan het andere), door een combinatie van aanwezige chloriden en een verhoogde temperatuur van het medium. Hoe hoger de concentratie van chloriden en een hoge temperatuur, des te eerder is er kans op putcorrosie. Putcorrosie is een lokale aantasting van het oppervlak van het rvs, daar waar de beschermende oxidehuid van het rvs doorbroken wordt. Ter plaatse treedt een anodische reactie op waardoor lokaal versnelde aantasting optreedt die leidt tot een put.” Chloride spanningscorrosie (stress corrosion cracking, CL-SCC) is ook weer een combinatie van chloriden en temperatuur, maar hierbij spelen materiaalspanningen (trekspanningen) een belangrijke rol in de resulterende scheurvorming. “Wat de temperatuur betreft is er het feit, dat spanningscorrosie (voor zover uit de praktijk bekend) veelal pas optreedt boven de ca. 30ᵒC. Is de temperatuur lager, dan treedt het vrijwel niet meer op. Deze vorm van corrosie betreft de vorming van fijne en vertakte scheurtjes in het materiaal die snel in hoeveelheid en grootte toenemen. Wat betreft die (trek)spanning, gaat het niet alleen om de processpanningen (door bijvoorbeeld de druk in de leiding) maar ook de restspanningen in het materiaal zelf. Met name bij vervormd materiaal (koudwalsen en buigen) en lasverbindingen tussen pijpen treden verhoogde restspanningen op.” Maar het belangrijkste is de temperatuur. Nogmaals: deze vorm van corrosie kan altijd optreden bij temperaturen boven de 30ᵒC (bepaald door de actuele combinatie van spanningen, temperatuur en concentratie). Je moet dan altijd beducht zijn op spanningscorrosie.”

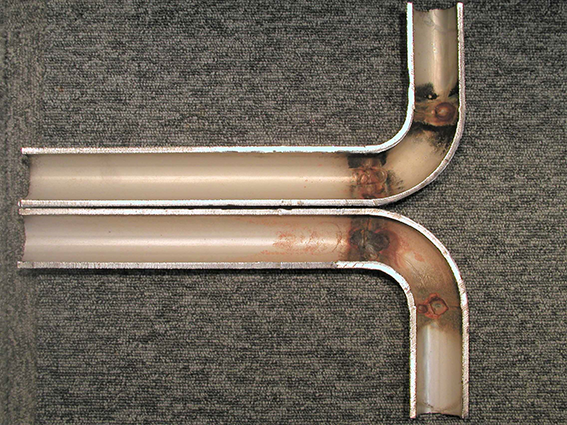

(De inwendige conditie van een 304 rvs blusleiding als gevolg van slecht laswerk na korte blootstelling aan schoon water).

(De inwendige conditie van een 304 rvs blusleiding als gevolg van slecht laswerk na korte blootstelling aan schoon water).

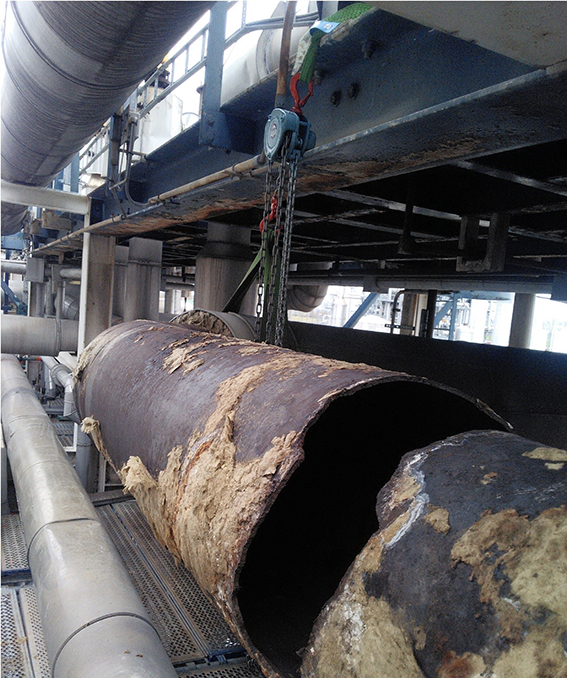

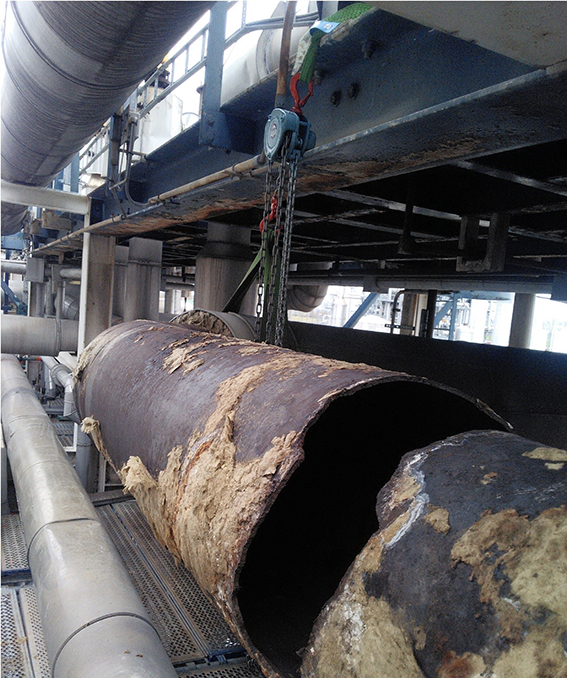

Koudvervorming en corrosie onder isolatie

Diverse types van rvs (bijvoorbeeld 316 en 304) zijn gevoelig voor koud buigen tot bochten in pijpen. Door het buigen wordt het materiaal harder en nemen de restspanningen toe. Dat gaat ook gepaard met structuurveranderingen ter plaatse waarbij het materiaal zelfs lokaal ferromagnetisch kan worden. Dat laatste is gemakkelijk met een magneet te checken. Door de toename van restspanningen en de structuurveranderingen neemt de corrosievastheid van het materiaal af, en dat geldt met name voor spanningscorrosie. Maar het belangrijkste blijft de temperatuur. “Naarmate de temperatuur lager wordt neemt de kans op corrosie een de snelheid waarmee dit optreedt af”, zegt Peter van Houten. Tot slot heeft hij nog een ander aandachtspunt en dat is natte isolatie. “Vooral bij geïsoleerde rvs-leidingen op fabrieksterreinen speelt dit probleem. Als er onverhoopt een lek optreedt in de buitenste beplating van een geïsoleerde warme rvs-leiding, dan kan de isolatie vochtig raken door regenwater, al dan niet vermengd met zouten uit de omgeving. Dat vocht komt dan uiteindelijk in contact met het warme rvs en kan dan indampen, waardoor de zouten in het vocht geconcentreerd raken. Zo ontstaat er een belangrijke voorwaarde voor het ontstaan van putcorrosie en spanningscorrosie. Dat noemen ze ‘corrosie onder isolatie’, in het Engels bekend onder de afkorting CUI. Corrosie onder isolatie kan ook bij staal opreden. Het is dus zaak om de conditie van de isolatie regelmatig te controleren, met name op de afwezigheid van beschadigingen die tot lekkage zouden kunnen leiden.

(Corrosie onder isolatie-scheurvorming door Cl-SCC in een 316 rvs stoomleiding).

Aanbevelingen

Oorzaken van schade kunnen liggen in het ontwerp, de actuele materiaalkwaliteit, de wijze van vervaardigen van een constructie, maar ook in de wijze van gebruik (of misbruik). Element Materials Technology heeft veel kennis en ervaring in huis waardoor het een belangrijke bijdrage kan leveren bij het ontwerpen en bouwen van nieuwe installaties, bijvoorbeeld in materiaalkeuze, het onderkennen van zwakke punten in het ontwerp en het optimaliseren van het maakproces, bijvoorbeeld in de vorm van een lasadvies. Daarnaast doet het ook schadeonderzoek, veelal aan metaalkundige problemen zoals bijvoorbeeld breuken en corrosieproblemen, al dan niet las-gerelateerd. In voorkomende gevallen gebeurt dat ook bij schade aan kunststoffen. Op vijf locaties in het land wordt schadeonderzoek aangeboden en kan men terecht voor advies. Peter van Houten tot slot: “Ons primaire advies is: laat ons meedoen vanaf het allereerste begin van een project. Zo kunnen wij een bijdrage leveren om te komen tot een functioneel ontwerp, de juiste materiaalkeuze en het beste productie (lees: las) advies. Voorkomen van ellende is nog altijd beter dan het genezen ervan.”

info.breda@element.com