De geschiedenis van Roestvaststaal

Omstreeks 3000-2000 v.Chr. begon in onze regionen het bronzen tijdperk. Het waren de Kelten (figuur1), een groep van stammen, over West-Europa verspreid, die de grote ijzersmeden werden. Hun “metaalcultuur” bereikte reeds grote hoogte, enkele eeuwen voor de Romeinen. Grote vechtlust en voor die tijd superieure “ijzeren” wapenen maakte hen de onbetwiste heersers over een gebied, dat zich uitstrekte van Klein-Azië tot Ierland, met als grens de Alpen. Ze zullen het zich nooit gerealiseerd hebben, maar hun ijzer roestte lang zo vlug niet als het onze! Alhoewel hoog ontwikkeld in bewerkingskunst, was hun fabricagemethode vrij primitief: het product was ijzer, met een laag tot zeer laag koolstofgehalte en/of andere elementen. De verontreiniginggraad was dus laag, en dientengevolge ontbrak wat we heden noemen het “lokaalelement”. Corrosie van metaal wordt in hoge mate beïnvloed door de wijze van oxidevorming en het ontstaan van z.g. lokaalelementen, door verschillen in samenstelling van het metaal aan het oppervlak.

Ongelukkigerwijze wordt bij ijzer, in tegenstelling tot aluminium en roestvaststaal bijvoorbeeld., een poreuze oxide gevormd. Zuurstof maar ook waterige oplossingen, elektrolyten geheten, kunnen door deze poreuze laag penetreren. Eenmaal roestend gaat het proces steeds sneller voort!! In de “ijzer”-fabricage is eigenlijk tot omstreeks het midden van de vorige eeuw nauwelijks enige verandering gekomen. Ook het puddelijzer-proces was in principe alleen een verbetering in efficiency; de structuur was nog steeds zuiver ferritisch, met wat verdeelde slakinsluitingen. Pas in een veel later stadium voegde men het element koolstof toe om het ijzer sterker te maken en men stelde gelijktijdig vast dat opvoering van de sterkte gepaard gaat met versnelde roestvorming. Hier moest dus iets aan gedaan worden. Het antwoord kennen we allemaal. Oppervlaktebescherming door minder poreuze deklagen als verf, teer of metallische deklagen als zink of tin zijn oplossingen, maar wel van tijdelijke aard. Ze vragen veel onderhoud. Een betere oplossing is daarom versteviging – grotere dichtheid en betere hechting – van de oxidehuid.

Dit kan op verschillende manieren bereikt worden, bijvoorbeeld door een chemische behandeling waarbij zich onoplosbare chemisch “inerte” ijzerverbindingen vormen (bijvoorbeeld fosfateren), dan wel langs natuurlijke weg waarbij zich een dichte oxidehuid vormt. Dit betekent dat het staal elementen mag bevatten die het versnellen. Koolstof, mangaan en zwavel behoren tot de laatste; koper, nikkel,chroom zijn zeer effectief in de versterking van de oxidehuid. Hierbij moeten we dan goed voor ogen houden, dat de verbetering in corrosievastheid alleen voor bepaalde omstandigheden geldt! Zo kan een kleine toevoeging van koper, gewoonlijk in combinatie met fosfor en nikkel, een zodanige dichte huid gaan opbouwen met in de lucht aanwezige industriële afvalgassen als koolzuur en zwaveloxiden, dat een dichte, fraai gekleurde patina gevormd wordt, en het roesten sterk vertraagd wordt.

Zijn deze voorwaarden niet aanwezig, bijvoorbeeld onder water, of in een landelijk milieu, dan gaat het effect vrijwel geheel verloren en heeft toepassing van een dergelijk staal (Cor-Ten/Patinax) niet veel zin. Komt het staal in aanraking met een oxiderend medium, dan heeft het element Cr een positieve invloed op de weerstand tegen corrosie. Afhankelijk van het koolstofgehalte is een Cr- toevoeging van 10% - 13% effectief onder omstandigheden, waarbij een ongestoord toetreden van zuurstof niet altijd mogelijk is. De oxidehuid is dan zo sterk, dat we kunnen spreken van roestvaststaal. Voor huishoudelijk gebruik en in industrieën, waarbij een oxiderende omgeving aanwezig is, kan het goed volstaan. Toch zien we dat deze ferritische roestvaststaalsoorten betrekkelijk weinig worden toegepast. Ze hebben namelijk één groot bezwaar: de verwerking en vooral het lassen levert problemen op, daarnaast zijn de mechanische eigenschappen vaak onvoldoende. Door toevoeging van nikkel krijgen we een structuurverandering: het materiaal wordt austenitisch, a-magnetisch en de bewerkbaarheid neemt toe

Figuur 2: Vauquelin

Toepassing van roestvaststaal heeft nog niet zo’ n hele lange geschiedenis

De oudste relevante publicatie verscheen in 1797 door de heer Vauquelin (figuur 2). Hij ontdekte de corrosieweerstand van het element chroom. Met deze ontdekking werd in eerste instantie niets gedaan omdat het ferrochroom een hoog koolstofgehalte bezat en daardoor erg bros was. Eenmaal op het spoor gezet door Vauquelin volgden meerdere publicaties van onderzoekers. Met als gevolg dat in een korte tijdspanne veel onderzoeksresultaten werden gepubliceerd. Gedacht hierbij wordt aan: Bertier (1821), Bunssen (1854) en Goldschmidt. De laatste mag als een belangrijke pionier gezien worden. Hij verlaagde het koolstofgehalte van ferrochroom. Naast Goldschmidt bestudeerde Monnartz de passiviteit van het element chroom en de invloed van het koolstof op deze passiviteit. Tussen 1904 en 1909 verschenen vervolgens interessante onderzoeksresultaten van de heren Quillet en Portevin en Giessen. Quillet maakte onderscheid onder de microscoop tussen de structuren en benoemde deze als martensiet, ferriet en austeniet.

Figuur 3: Brearly

Toch eerst in 1912/1913 werd roestvaststaal officieel “gedoopt ’’

De Engelsman, Harry Brearly (figuur 3) van het Thomas Firth laboratorium in Sheffield vroeg patent aan op de ontdekking van het martensietische roestvaststaal. De “mare’’ doet nog steeds de ronde dat hij dit per toeval ontdekte. Hij had als opdracht van de staat een staal te ontwikkelen waardoor kanonnen minder snel roestte en minder aan slijtage onderhevig waren. Veel “proefgietsels’’ werden gemaakt en daarna op een afvalhoop gedeponeerd. Op een zekere dag kwam hij op zijn werk en zag hij een proefstuk op de afvalhoop dat niet roestte. Bij nader chemisch onderzoek bevatte het monster 12,8 % chroom en 0,24% koolstof. ‘Het “beroemde’’ Sheffield staal was geboren.

Figuur 4: Strauss

In dezelfde tijd vroeg in Duitsland Benno Strauss (figuur 4) van Krupp in Essen patent aan in Berlijn op een austenitisch roestvaststaal met als chemische samenstelling 18% chroom, 8% Ni en 0,34% C. Hij schrikte deze legering af vanaf 1250 C in water waardoor de structuur aanwezig bij 1250 C gehandhaafd bleef bij kamertemperatuur. Hij noemde dit VA, - later gevolgd door enkele varianten- V2A en V4a etc. De mede auteur van dit verhaal was indertijd (in 1954) werkzaam op een corrosielaboratorium van een elektrodefabriek en kreeg van zijn ‘’grote baas’’ de sleutel van het ‘’roestvaststaalhok’’, een magazijn waarin roestvaststaalplaten waren opgeslagen met een voor die tijd een extreem laag koolstofgehalte, te weten 0,1%. Dit roestvaststaal werd gelast en gegloeid op 650 C en daarna blootgesteld aan de Huey-test ( 5 perioden van 48 uur in kokend 65% salpeterzuur). De deformatie aan de geknipte randen van het testplaatje en het geboorde gat om het plaatje te kunnen ophangen veroorzaakte uiteraard glijlijnen in de austenitische structuur waarop het koolstof na het gloeien zich uitscheidde met als gevolg dat deze “randen’’ werden “opgeladen’’ met chroomcarbiden en als in een raamwerkje onderin de reactiekolf achterbleef.

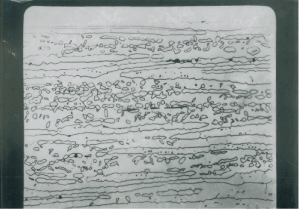

De rest van het proefplaatje was volledig opgelost. Afhankelijk van de gloeitijden was dit soms al na 3 perioden van 48 uur het geval. De industrie loste in die tijd een deel van het probleem op door toevoegingen van het element Titaan of Niobium. Deze twee elementen hebben een grotere affiniteit tot koolstof dan Cr waardoor dus TiC cq. NbC werden gevormd, waardoor het chroom op haar plaats bleef en geen nadelige carbiden vormde. Tot op de dag van vandaag vindt men deze zogenaamde gestabiliseerde roestvaststaal typen in de industrie terug. Soms deels op volkomen foutieve gronden. De eerste roestvaststaal typen verschenen omstreeks 1920 op de markt, doch het zou tot in de 50-er jaren duren, voor de ergste kinderziekten achter de rug waren. Het grootste euvel was wel de interkristallijne corrosie, verband houdende met uitscheiding van chroomcarbiden op de kristalgrenzen. Alhoewel het verschijnsel nu nagenoeg niet meer voorkomt, wordt het nog steeds in voorschriften genoemd, wel een bewijs hoe groot het probleem was. Een veel ernstiger probleem vormt momenteel de spanningscorrosie. We zien dan ook dat grote industrieën al gedeeltelijk zijn overgegaan tot legeringen, die voor dit verschijnsel veel minder gevoelig zijn. Dit wordt o.a. bereikte door het gebruikelijke 316 type zodanig te modificeren, dat een ferritisch-austenitische structuur ontstaat.

Bij de indeling in de groepen austenitische roestvaststaalsoorten zien we dan ook, dat er meerdere belangrijke gebieden zijn en wel:

- Het oude “18/8” type, beter bekend als 304.

- Met een aantal varianten zoals 304L, 304LN

- Het 316 type, een 18/8 met 2 – 2,5% Mo toevoeging natuurlijk met een aantal varianten.

- De hoger Cr gelegeerde typen, als 310, oorspronkelijk alleen voor toepassing bij hoge temperaturen, maar nu gedeeltelijk ook voor bijzondere toepassingen.

- De hoger Mo gelegeerde typen zoals de 904 en de 254SMo

- Mangaan gelegeerde typen zoals 201 en de 202

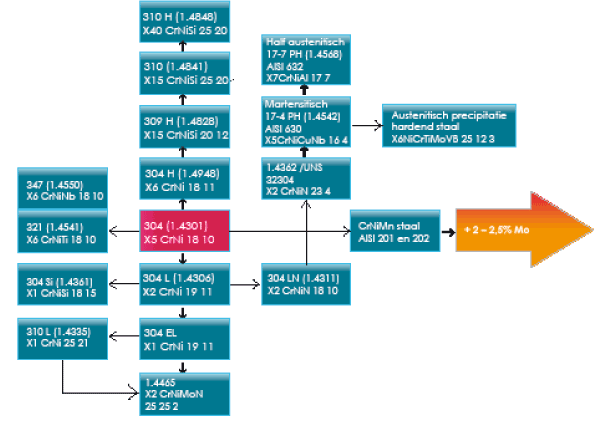

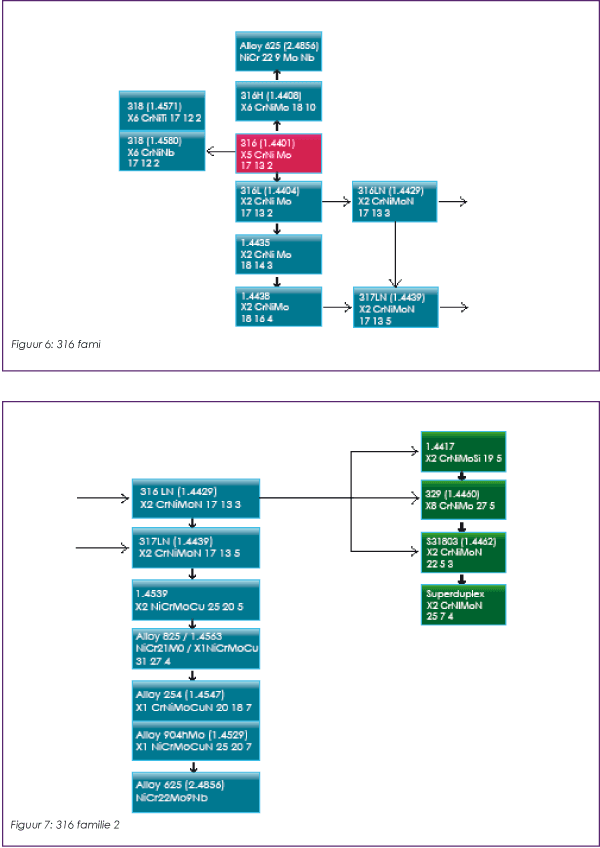

De “304 familie” zie afbeelding 5 wordt van “oudsher” overwegend gebruikt voor toepassingen in een oxiderende atmosfeer – en al die gevallen waar roestvaststaal om andere redenen voordelen biedt, te weten: gemakkelijk onderhoud, geen corrosieproducten afgevend, geen smaak of kleur afgevend die het product beïnvloeden, of waar het gewoon fraai en doeltreffend is, bijvoorbeeld in huishoudelijke apparatuur en architectuur. Deze factoren spelen bijvoorbeeld een rol in de levensmiddelen- en farmaceutische industrie. De weerstand tegen corrosie in een reducerend medium wordt aanzienlijk verhoogd door toevoeging van het element molybdeen (zie afbeelding 6 en 7). Dikwijls wordt ook het element stikstof bewust toegevoegd. De tweede groep is bedoeld voor toepassingen, waarbij een rijkelijke toevloed van zuurstof niet gegarandeerd kan worden, vaak een reducerend milieu, dat de oxidehuid kan aantasten. Door toevoeging van molybdeen wordt de kans op vernietiging van de oxidehuid beduidend minder. Treedt er namelijk plaatselijke penetratie in de oxidehuid op, dan bestaat er grote kans op pitting. Nu de eisen in de chemische industrie steeds zwaarder worden en de corrosiekansen toenemen, is er behoefte ontstaan aan speciale typen, die aan specifieke eisen voldoen. Ook aan het lasmetaal worden hogere eisen gesteld: zo kan het in bepaalde gevallen gebeuren dat het kleine beetje ferriet in een las, nodig om het warmscheuren te onderdrukken, preferent, d.w.z. bij voorkeur, gaat oplossen en er een sponsachtige lasstructuur overblijft. Dit gebeurt bijvoorbeeld in de kunstmest, vetzuur en farmaceutische industrie.

Figuur 5: 304 familie

Het verschijnsel spanningscorrosie, in de jaren ’50 van weinig betekenis, heeft inmiddels zodanige vormen aangenomen dat voor bepaalde toepassingen bijzondere roestvaststaal legeringen moet worden ingezet.

Veelal roestvaststaal typen met een verhoogd gehalte aan molybdeen. Een door spanningscorrosie aangetast staal kan moeilijk gerepareerd worden, een en ander is afhankelijk van de plaats van de scheur en de mogelijkheid om na reparatie de spanningen door spanningsarm gloeien op te heffen.

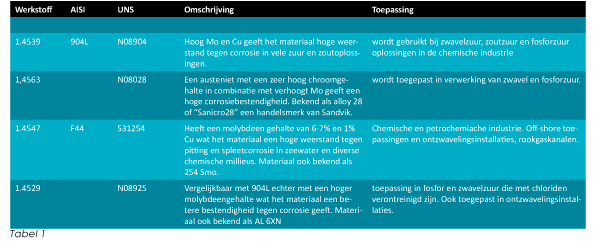

Figuur 8: Duplex structuur

Voor toepassingen, waarbij dit fatale gevolgen kan hebben, bijvoorbeeld omdat plaatselijke vervanging nauwelijks meer is uit te voeren, voor in zee liggende leidingen, moet dus een adequate oplossing gezocht worden. Deze bieden de duplex staalsoorten – austeniet + ferriet (figuur 8) gewoonlijk met een opgevoerd Cr-gehalte (eventueel ook meer Mo) en lager Ni-gehalte (figuur 7). Door het succes in de toepassing voor pijpleidingen en de relatief lage prijs in combinatie met de zeer hoge mechanische eigenschappen werd dit materiaal al snel interessant voor de bouw van chemicaliën tankers en vandaag de dag zien we het materiaal terug in alle industrieën. Een andere mogelijkheid om meer weerstand tegen corrosie te verkrijgen is het verhogen van het chroom en molybdeen gehalte. Met name in de chemische industrie is de vraag naar materialen met meer corrosiebestendigheid groot. Een aantal van deze specifieke hoog Mo houdende austenieten, soms ook wel superaustenieten genoemd staan vermeld in tabel 1 Omdat de prijs van roestvaststaal in hoge mate door de elementen molybdeen en nikkel wordt bepaald zijn deze materialen erg duur. Om deze reden worden ze vaak vervangen door een duplex of een superduplex materiaal. Wij hebben met dit verhaal getracht een indruk te geven over de geschiedenis van het roestvaststaal en zijn daarbij voorbij gegaan aan vele details en specifieke kenmerken van de diverse soorten. Het succesvol gebruik van roestvaststaal begint met de juiste keuze van het staal voor een bepaalde toepassing, een gedegen kennis van construeren en voldoende praktische kennis om het te verwerken.

Karel Bekkers en Robert van Voorst

Informatie : TitanProjects Sneek www.titanprojects.nl