Dunne keramische lagen ter bescherming van Roestvast Staal

Om slijtage aan machineonderdelen en gereedschappen te verminderen wordt al sinds geruime tijd gebruik gemaakt van dunne, harde keramische lagen, zoals titaannitride en titaancarbide. Deze lagen worden bij Philips CMTI aangebracht via Chemical Vapour Deposition (CVD). Dergelijke lagen worden bij corrosie- en slijtageproblemen met roestvast staal nog weinig toegepast. In dit artikel worden twee toepassingen beschreven voor het beschermen van roestvast staal met CVD-Iagen.

Artikel gepubliceerd in Roestvast staal nummer 2 1993. Artikel 5

Chemical Vapour Deposition: Algemeen

Chemica! Vapour Deposition (CVD) is een chemische techniek, waarbij materiaal vanuit de gasfase op een substraat (ondergrond) wordt neergeslagen. Het proces voor de vorming van deze lagen vindt plaats in een reactorsysteem bij temperaturen tussen 850 en 1000°C.

De volgende CVD-Iagen en combinaties kunnen worden geproduceerd:

- titaannitride (TiN);

- titaancarbide (TiC);

- chroomcarbide (CrxCy).

Een belangrijke eigenschap van de± 5 µm dunne lagen is de zeer hoge hardheid: 2000 tot 3500 Vickers (zie afbeelding 1). Duidelijk zichtbaar is het grote verschil tussen de lagen en de bekende hardmetaal- en staalsoorten. Het is mogelijk om een groot aantal metalen, zoals hardmetaal, gereedschapstaal, roestvast staal en koper te voorzien van een CVD-Iaag.CVD-Iagen worden sedert jaren op grote schaal toegepast bij het coaten van hardmetalen beitelplaatjes. De gerealiseerde standtijdverbetering bedraagt vaak een factor 5-10 x. CVD-processen lenen zich in het bijzonder voor massafabricage. Zo worden bij Philips CMTI bijvoorbeeld grote hoeveelheden tooibits voorzien van titaan nitride.

Roestvast staal vertoont nauwelijks maat- en vormafwijkingen ten gevolge van het CVD-proces en kan daardoor goed van een CVD-coating worden voorzien.

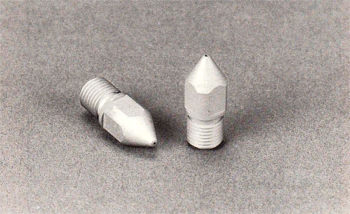

Afb. 1 Verfspuitmond met 3 µm dikke titaannitride CVD-deklaag; materiaal AISl 316.

Adhesieve slijtagevermindering door CVDtitaannitride op verfspuitmonden

De meest toegepaste laag is ongetwijfeld titaannitride (TiN). Deze goudkleurige laag heeft naast de reeds genoemde hoge hardheid tevens een hoge chemische stabiliteit en lage wrijvingscoëfficiënt ten opzichte van staal. Dit zorgt voor een uitstekende weerstand tegen adhesieve slijtage (aanladen). Bij het doseren van nauwkeurige hoeveelheden verf wordt gebruik gemaakt van spuitmonden zoals weergegeven op afbeelding 1. Het basismateriaal van de spuitmond is roestvast staal AISI 316. Een probleem bij het gebruik van deze spuitmonden vormt het aankoeken van verfdeeltjes in de spuitmond en het slijten van de binnenkant van de spuitmond.Het CVD-proces biedt de mogelijkheid om gelijktijdig een laag op de buitenkant èn op de binnenkant van de spuitmond af te zetten (grootpenetratie vermogen) De laagdikte vertoont nauwelijks verschillen aan de binnen- en buitenzijde van de spuitmond. Door het aanbrengen van een titaannitridelaag wordt het aankoeken van verfdeeltjes onderdrukt en de slijtage van de spuitmond neemt sterk af.

Het tegengaan van corrosie van roestvast stalen branders met CVD-titaannitride

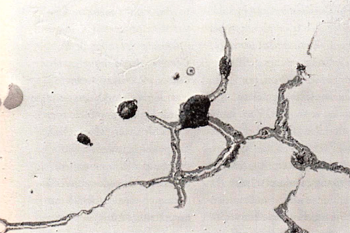

De standtijd van branders in een industriële omgeving wordt vaak beperkt door corrosie- en oxydatieverschijnselen. Een uitgevallen brander is onderzocht om de oorzaak van de uitval te achterhalen en hoe de standtijd van de brander zou kunnen worden verlengd. De onderzochte brander was gemaakt van een verspaanbaar type martensitisch roestvast staal. Bij de fabricage is naast verspanen ook gebruik gemaakt van hardsolderen. De buitenzijde van de brander vertoonde een sterke mate van putvormige aantasting, waarbij het opmerkelijk was dat slechts één zijde van de brander was aangetast. Dit bleek die zijde te zijn waar koelwater wordt aangevoerd, met andere woorden: de relatief koele zijde van de brander. Bij nauwkeurige bestudering van de corrosie, met behulp van metallografisch onderzoek van doorsneden met lichtmicroscopie, bleek dat de corrosie preferent langs de korrelgrenzen had plaatsgevonden (zie afbeelding 2). Verder werd zichtbaar dat de aantasting ook aan de binnenzijde van de koelkanalen was opgetreden, maar dat zij juist afwezig was in het aanvoerkanaal van de zuurstof.

Afb. 2 Interkristallijne aantasting naast uitscheidingen van chroomcarbide op de korrelgrenzen in een brander, gemaakt van een verspaanbaar type martensitisch roestvast staal. V = 1000x.

Dit leidde tot de conclusie dat de geconstateerde corrosie het gevolg was van een combinatie van uitscheidingen op de korrelgrenzen en corrosieve omstandigheden. De uitscheidingen op de korrelgrenzen, die waarschijnlijk bestaan uit chroomcarbide, kunnen zijn gevormd tijdens de hardsoldeerbewerkingen aan de brander of gedurende plaatselijke oververhitting tijdens bedrijf. Ook in de afbeelding zijn deze uitscheidingen zichtbaar, omdat ze niet worden aangetast tijdens het corrosieproces. Deze uitscheidingen op zich zijn echter geen voldoende voorwaarde voor het optreden van corrosie, zoals blijkt uit de afwezigheid van corrosie in de zuurstoftoevoerleiding. Het gegeven dat met name de koele zijde van de brander is aangetast geeft aan dat de corrosieve omstandigheden worden gevormd door de aanwezigheid vanwater. Aan de buitenzijde van de brander kan met name condenswater ontstaan ten gevolge van het verbrandingsproces.

Oplossing

Deze corrosieproblemen kunnen op een drietal manieren worden aangepakt: Opheffen van de corrosieve omstandigheden, aanpassen van het materiaal van de brander of toepassen van een deklaag. De eerste mogelijkheid is het tenietdoen van de chroomcarbide-uitscheidingen door een warmtebehandeling. Hoewel een dergelijke warmtebehandeling voor austenitische typen succesvol kan zijn, zal men in dit type martensitisch roestvast staal altijd uitscheiding van carbiden houden omdat het koolstofpercentage relatief hoog is en de oplosbaarheid voor koolstof gering. De verwachting is dat deze behandeling niet veel zal helpen. Een tweede mogelijkheid is het toepassen van een roestvast- staaltype dat minder gevoelig is voor interkristallijne corrosie. Dit betekent-dat men een austenitisch type moet kiezen, wat inhoudt dat men concessies moet doen aan de verspaanbaarheid.

Aangezien ook deze optie niet als aantrekkelijk gezien werd is besloten als experiment de brander te voorzien van een speciale titaannitridelaag door middel van CVD. Via deze werkwijze wordt ook de binnenzijde van de corrosievaste koelkanalen bedekt. Een speciaal ontwikkelde titaannitridelaag onderdrukt de corrosieverschijnselen en zorgt ervoor dat de standtijd van de branders aanzienlijk wordt verlengd. Het aanbrengen van de CVD-deklaag wordt nu uitgevoerd als onderdeel van de produktie van de branders.