Verbindingen in roestvaststalen buisleidingen en hun corrosiegevoeligheid

Buizen van roestvast staal kunnen op verscheidene manieren met elkaar worden verbonden. Lassen is de vaakst voorkomende verbindingswijze, maar ook hardsolderen en het gebruik van fittingen behoort tot de mogelijkheden. Elke methode brengt echter bepaalde corrosierisico's met zich mee.

G.J. van Wooning

Inleiding

De meest voorkomende verbindingen tussen buizen van roestvast staal, die worden gebruikt voor het transport van waterige oplossingen en gassen, zijn las- en hardsoldeerverbindingen. Beide verbindingstypen zijn bestand tegen de inwerking van gassen. In water en in waterige oplossingen en condensaten doen zich echter grenzen voor met betrekking tot de bruikbaarheid als gevolg van corrosie. De corrosieweerstand van lasverbindingen in roestvaststalen buizen wordt nadelig beïnvloed door:

- aanloopkleuren (oxidelagen) en scale ter plaatse van de las;

- veranderingen in de mierstructuur in de buurt van de las (sensibilisering); oppervlaktebehandeling (slijpen) na het lassen;

- lasfouten als gevolg van niet-vakkundig uitgevoerd laswerk.

Verbindingen tussen roestvaststalen buizen die zijn gemaakt door middel van hardsolderen lopen gevaar voor knife-linecorrosie op de fasegrens staal-soldeer. Deze aantasting bestaat uit het verloren gaan van de hechting tussen soldeer en staal. Een relatief nieuw verbindingssysteem in de installatietechniek is het knelfittingsysteem, dat al langer in gebruik is bij koperen leidingwerk. Voor drinkwaterleidingen wordt al gebruikgemaakt van roestvaststalen buizen van het type 1.4401. Dit staaltype is goed bestand tegen drinkwater. Als verdere verbindingssystemen wordt er gebruikgemaakt van lasfittingen, perskoppelingen met snij- of klemringen alsmede draadfittingen, allemaal gemaakt van roestvast staal. Deze systemen komen echter minder vaak voor dan voornoemde. Austenitisch roestvast staal bezit een hoge weerstand tegen corrosie in drinkwater en overeenkomstige watersoorten. Drinkwater wordt niet verontreinigd door corrosieproducten die het gevolg zijn van eventuele put- en/of spleetcorrosie. Er bestaat dus geen enkel hygiënisch bezwaar tegen het gebruik van austenitisch roestvast staal voor drinkwaterleidingen. Kritisch punt bij buisleidingen is, mede door het vaak grote aantal verbindingen, de verbindingstechniek. In buizen moet worden gerekend met een verbinding per 1.5 m buislengte. De corrosievastheid van een installatie wordt dus grotendeels bepaald door de corrosievastheid van de buisverbinding.

Afbeelding 1 Putcorrosie naast een lasver,binding in ferritisch-austenitisch roestvaststalen buizen van het type 22Cr5NiMo, waar zich scale heeft gevormd tijdens het lasproces.

Lasverbindingen

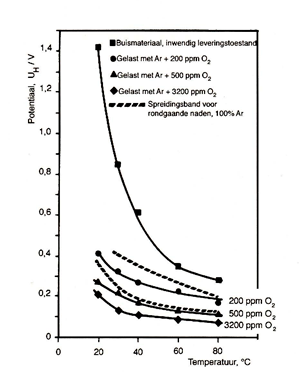

De belangrijkste verandering die het roestvast staal ondergaat als gevolg van lassen is de mogelijke vorming van een oxidelaag ter plaatse van de las. De vorming van een oxidelaag is te herkennen aan de optredende verkleuring (aanloopkleur). Bij voldoende gebruik van schermgas tijdens het lassen, ontstaan er bij de heden ten dage bereikbare dauwpunten van de schermgassen, gele oxidelagen met een dikte van zo'n SOOÁ. De vorming hiervan is moeilijk te vermijden. Bij ontoereikende aanvoer van schermgas en bij stijgende zuurstoftoetreding wordt de laag dikker en verloopt de kleur van geel naar bruin, violet, donkerblauw, lichtblauw (de laagdikte is dan al toegenomen tot ongeveer 1500Á), lichtgrijs en grijs. Bij het geheel ontbreken van schermgas ontstaan er bruinzwarte lagen met acroscopische dikte. Lichtgrijze en donkergekleurde lagen worden als niet toelaatbaar bestempeld. Dat geldt natuurlijk ook voor de bruinzwarte lagen. Dergelijke oxidelagen verminderen de weerstand van het staal tegen putcorrosie (zie afbeelding 1). Putcorrosie treedt echter alleen op in water dat chlorideionen bevat. Andere ionen dan chloride-ionen veroorzaken geen putcorrosie. Zoalng het water dus geen chlorideionen bevat is er niets aan de hand en zouden de verbindingen in principe kunnen worden gelast zonder gebruik te maken van schermgassen.

Interkristallijne corrosie

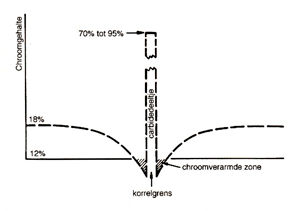

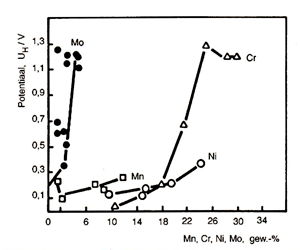

Bij het afkoelen vanaf de lastemperatuur kunnen op de korrelgrenzen van relatief hoog-koolstofhoudend en onstabiel staal, chroomrijke, en in geval van chroommolybeenstaal, ook chroom- en molybdeenrijke carbide van het type M23C6 worden uitgescheiden. Hierdoor raakt het staal in de nabijheid van de korrelgrens verarmd aan chroom en molybdeen, omdat beide legeringselementen tamelijk groot van stuk zijn en maar traag in de staalmatrix kunnen diffunderen. Het verloop van het chroomgehalte bij een korrelgrens is schematisch weergegeven op afbeelding 2. Het chroom- en molybdeengehalte zijn van wezenlijke betekenis voor de weerstand van het staal tegen putcorrosie. Als gevolg van een verlaging van het gehalte van beide elementen, daalt de putcorrosiepotentiaal naar negatievere waarden, hetgeen inhoudt dat er in hiervoor geschikte milieus de kans op putcorrosie veel groter wordt (zie afbeelding 3 ). Verhoging van het gehalte van beide elementen kan een remedie zijn, en in geval van molybdeen een dure. Een andere methode om dit verschijnsel tegen te gaan is de hoeveelheid vrij ter beschikking staande koolstof laag te houden, zodat er weinig of geen carbides kunnen worden gevormd. Met de huidige staalfabricagetechnieken wordt een koolstofgehalte bereikt dat dermate laag is dat er weinig kans meer bestaat op vorming van carbiden, zodat gevoeligheid voor kristallijne corrosie nauwelijks meer voorkomt.

Afbeelding 2 Chroomverarming op korrelgrenzen als gevolg van uitscheiding van chroomrijke carbiden op deze korrelgrenzen.

Afbeelding 3 Invloed van de legeringselementen op de putcorrosiepotentiaal. Systeem 18Cr10Ni-staal/3% NaG/ (temperatuur 20°C). Potentiodynamische meting, potentiaalverhoging 0,1 V/uur.

Oppervlaktebehandeling

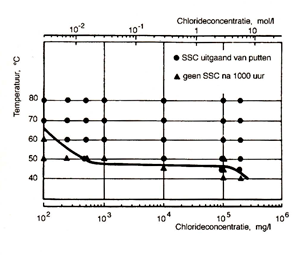

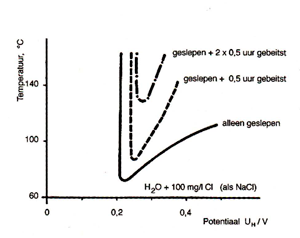

Austenitisch roestvast staal is gevoelig voor scheurvormende spanningscorrosie, waarbij de scheuren transkristallijn, dat wil zeggen dwars door de kristallen heen, verlopen. Deze corrosievorm treedt alleen op in kritische systemen staal-waterige chlorideoplossingen en staal-loogoplossingen. In bij benadering neutrale of zwak zure waterige oplossingen is het optreden van putcorrosie een voorwaarde voor het ontstaan van scheurvormende spanningscorrosie boven de op afbeelding 4 aangegeven grenstemperatuur. Dit is dan ook de reden dat bij austenitisch roestvast staal putcorrosie en spanningscorrosie steeds gezamenlijk voorkomen. De scheuren ontspringen op de corrosieputten. Staaltypen die goed bestand zijn tegen putcorrosie zijn dat ook tegen scheurvormende spanningscorrosie. Ontstaan en uitgroeien van scheuren vereist mechanische spanningen. In geval van austenitisch roestvast staal in chlorideoplossingen is er sprake van een grenswaarde van deze spanning, waarbeneden geen scheuren ontstaan. Deze grensspanning ligt voor molybdeenvrij staal van het type 18Cr10Ni met ongeveer 50 MPa zeer laag [1], maar stijgt met toename van het gehalte aan chroom en molybdeen. Bij 18Cr10Ni staal kunnen onder omstandigheden die scheurvorming bevorderen, scheuren ontstaan en uitgroeien bij lage trekspanningen. Trekspanningen die hoog genoeg zijn om spanningscheuren op te wekken worden al tevoorschijn geroepen bij het grof wegslijpen van aanloopkleuren of scale van lassen [2, 3] . Door grof slijpen in het staal opgewekte trekspanningen kunnen tot op een diepte van 100µm onder de oppervlakte nog worden aangetoond (zie afbeelding 5). Het aanbrengen van drukspanningen is een werkzaam middel om de gevoeligheid voor scheurvormende spanningscorrosie te verlagen of zelfs geheel de kop in te drukken. Afbeelding 6 laat zien, dat grof geslepen vlakke proefstukken van staaltype 1.4571 in een V-vormig bereik binnen het potentiaal temperatuurdiagram gevoelig blijken te zijn voor scheurvormende spanningscorrosie. Voor het ontstaan van corrosiescheuren moet er een grenswaarde van de potentiaal alsmede van de temperatuur worden overschreden. Als het geslepen oppervlak naderhand wordt gebeitst met een sterk beitsmiddel, dan wordt het gevoeligheidsgebied ingeperkt. Hiermee kan spanningscorrosie aan grof geslepen oppervlakken van roestvaststalen werkstukken worden vermeden.

Afbeelding 4 Invloed van de chlorideconcentratie en temperatuur op SSC in het systeem 18Cr1 ONi-staal!CaCl2-oplossingen.

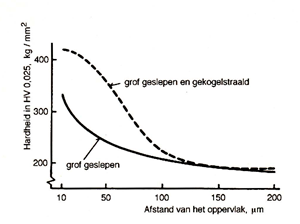

Afbeelding 5 Verloop van de hardheid van plaatvormige proefstukken van X 6 CrNiMoTi 1712 2

Afbeelding 6 SSC in systeem X 6 CrNiMoTi 1712 2/NaCl-oplossing (100 mg/l Cl- ionen). Invloed van beitsen en schuren.

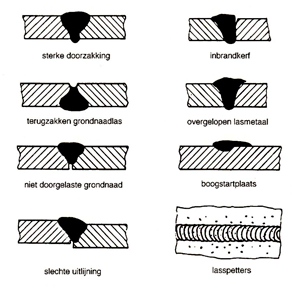

Afbeelding 7 Lasfouten.

Lasfouten

Door lasfouten zoals doordruppelen, niet geheel doorgelaste grondnaden, open poriën, lasspetters en slakresten, wordt de corrosieweerstand nadelig beïnvloed. De voornaamste oorzaak van corrosieschade door lasfouten is de vorming van spleten, zodat er makkelijk spleetcorrosie kan optreden [4]. Op afbeelding 7 zijn de genoemde lasfouten schematisch weergegeven. Bij roestvast staal komt spleetcorrosie op gang doordat zwevende deeltjes in de oplossing in de spleet terechtkomen. In geval van de aanwezigheid van chloride-ionen, worden die door de deeltjes geadsorbeerd, waardoor hun concentratie in de oplossing in de spleet toeneemt. Als de chloride-ionenconcentratie een voor het staal in kwestie kritische waarde overschrijdt, dan treedt er spleetcorrosie op. Bij de dan verlopende reacties komen er waterstofionen vrij waardoor ter plaatse verzuring optreedt, die de corrosie verder versnelt. De kans op putcorrosie,en daarmee op scheurvormende spanningscorrosie, op een oppervlak dat vrij is van fouten is tamelijk gering. Als putcorrosie optreedt, dan is aat meestal op plaatsen waar zich onregelmatigheden bevinden. Spleetcorrosie treedt uitsluitend op op plaatsen waar zich (spleetvormige) onregelmatigheden bevinden. Kortom hoe gladder het staaloppervlak, des te kleiner de kans op corrosieschade.

Lasfittingen

Stomplasfittingen

Stomplasfittingen worden aan hun uiteinden met de te verbinden buizen stompgelast. Voor deze verbindingen geldt wat hierboven al is opgemerkt. Ze worden met name gebruikt bij diameterovergangen en bij aftakkingen. Om te kunnen lassen, moeten buizen en fittingen een wanddikte hebben van ten minste 1,5 mm.

Moflasfittingen

Bij deze vormstukken wordt de mof over de aan te sluiten buis geschoven en alleen langs de rand van de mof wordt er een las gelegd. Aldus ontstaat er tussen fitting en buis een open spleet. Voor chloridehoudende milieus komt een dergelijke buisverbinding wegens het gevaar voor spleetcorrosie niet in aanmerking. Het wezenlijke voordeel is gelegen in het feit dat het laswerk veel makelijker is dan bij stomplasfittingen en ook kunnen buizen met geringere wanddikten op deze manier met elkaar worden verbonden.

Hardsoldeerverbindingen

Zoals in het voorgaande al is gezegd kan er bij hardsoldeerverbindingen tussen austenitisch roestvaststalen buizen in waterige milieus knife-linecorrosie optreden [5 - 7]. Hieronder wordt een corrosievorm verstaan die optreedt op de fasegrens roestvast staal/hardsoldeer en die tot een volledig verlies aan hechting tussen buis en fitting kan leiden. De oorzaken van deze corrosievorm aan hardsoldeerverbindingen zijn nog onvoldoende belicht. Waarschijnlijk wordt het soldeer aan de grens staallsoldeer door zwakke contactcorrosie aangetast. Daardoor ontstaan er spleten. De pH van de oplossing in de spleet daalt als gevolg van hydrolyse van zouten van de legeringselementen uit het roestvast staal en uit het soldeer. De mate van aantasting zou met afnemende pH-waarde moeten stijgen. Koper afkomstig uit het soldeer kan voor lage pH-waarden zorgen, waarbij zink de corrosiesnelheid kan verhogen. Chroom, afkomstig uit het roestvast staal, vertoont sterke hydrolisering en beïnvloedt in sterke mate de pH. De tijd die verstrijkt voordat zich knife-linecorrosie voordoet kan verscheidene jaren zijn. Ook hier geldt dat de aanwezigheid van corrosieplekken als uitgang kan dienen voor het ontstaan van scheurvormende spanningscorrosie.

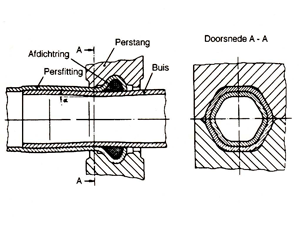

Persfittingen

In de installatietechniek kunnen ook permanente verbindingen worden verkregen met het persen van fittingen. Persfittingen dienen voor het verbinden van dunwandige buizen van roestvast staal met afmetingen van 15,0 x 1,0 tot 54,0 x 1,5 mm. Basiselementen van het persfittingsysteem zijn de door middel van plastische vormgeving gemaakte persfittingen van roestvast staal, waarvan de opgestuikte uiteinden elk een dichtingsring bevatten van butylrubber (zie afbeelding 8). De persfitting wordt over de buis geschoven en met een elektromechanisch persgereedschap vastgezet. Door de vervorming van fitting en buis wordt de mechanische sterkte van de verbinding verkregen. De afdichting wordt verzorgd door de in zijn doorsnede vervormde afdichtingsring. De mechanische eigenschappen van de verbinding en de voor de afdichting optimale vervorming van de afdichtingsring zijn af te leiden uit de persvorm. Bij persfittingen, gemaakt van passief roestvast staal met een niet-metallische dichting, bestaat in chloridehoudende milieus in principe gevaar voor spleetcorrosie ter plaatse van de afdichting, dat wil zeggen aan het contactvlak tussen de afdichtingsring van butylrubber en het roestvaste staal. Voor het beheersen van dit corrosieprobleem en daarmee het vermijden van spleetcorrosieverschijnselen is de juiste keuze van het staaltype van doorslaggevende betekenis. Langdurende proeven hebben uitgewezen, dat persfittingen van roestvast staal dat molybdeen bevat, zoals 1.4401 of 1.4571, in verbinding met buizen van hetzelfde staaltype ook onder kritische omstandigheden ter plaatse van de afdichting bestand zijn tegen spleetcorrosie. Persfittingen, gemaakt van molybdeenvrij 1.4301 vertoonden na landurige blootstelling spleetcorrosie en bij verhoogde temperaturen ook corrosiescheuren ter plaatse van de afdichting

Afbeelding 8 Persfittingkoppeling met persgereedschap.

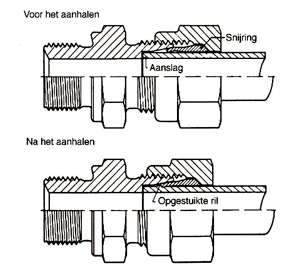

Afbeelding 9 Perskoppeling met snijring.

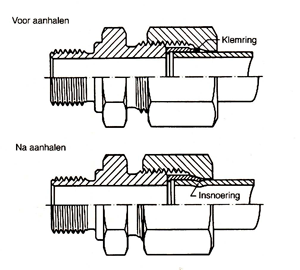

Afbeelding 10 Perskoppeling met klemring.

Schroefverbindingen

De meest voorkomende schroefverbindingen zijn snij- en klemringen. Ze worden gebruikt voor precisiebuizen.

Snijringen

Afbeelding 9 geeft een schematische weergave van een snijring. De snijring glijdt bij het aanhalen van de wartelmoer langs zijn binnenconus, wordt aan de voorkant plastisch vervormd en dringt in de buitenzijde van de buis. Snijringen van 1.4571 en 1.4436 zijn bruikbaar voor drinkwaterleidingen, maar worden voor sanitaire doeleinden niet toegepast. Voor zeer corrosieve toepassingen zijn snijringen ontwikkeld die zijn vervaardigd van 1.4563.

Klemringen

Van de klemringverbindingen bestaan al naar gelang het fabrikaat verscheidene systemen. Ze hebben echter allemaal het principe gemeen dat de klemring met aan een of aan twee. kanten conusvlakken, bij het aanhalen van de moer door de binnenconus hiervan wordt vervormd en daardoor de buis ter plaatse licht wordt ingesnoerd (zie afbeelding 10). Anders dan bij snijringen wordt de vorming van een kerf vermeden. Het toepassingsgebied van klemringen van roestvast staal is vrijwel hetzelfde als dat voor snijringen.

Referenties

1. G. Herbsleb, F. Stalder. Mat.-wiss. u. Werkstofftechn. 20(1989) p. 26-35.

2. K. Risch. Chem.-Ing.-Techn. 22(1972) p. 773.

3. K. Risch. Werkst. Korros.36(1985) p. 55.

4. N. Achten, G. Herbsleb, N. Wieling. Chem.-Ing.Techn. 22(1972) p. 732-738.

5. G. Herbsleb, W. Schwenk. Werkst. Korros. 26(1975) p. 93-103.

6. E. Szederjei. Korrosionsverhalten von Hartlötverbindungen mit Rohren aus nichtrostenden Stählen in Wasser. Vortrag I. Internationales Korrosionskolloqium des CEOCOR. Luxemburg, 8 - 10- 5 - 1985.

7. E. Szederjei, A. Bukowiecki. Werkst. Korros. 27(1976) p. 432-40 .