Het toepassen en het verwerken van nikkellegeringen t.b.v. ontzwavelingssystemen (deel 2)

In de industrie worden tegenwoordig diverse nikkellegeringen gebruikt in gasreinigingssystemen. Een goed voorbeeld zijn de ontzwavelingsinstallaties die in rookgaskanalen staan opgesteld. In dit artikel wordt ingegaan op de specifieke eigenschappen van diverse nikkellegeringen en dat vooral met betrekking tot de corrosiebestendigheid die nodig is in de zure chlorideoplossingen met lage pH-waarden die in afvalgasstromen kunnen voorkomen. Bovendien zal de verwerking en het verantwoord lassen van deze legeringen behandeld worden. Ook zal met het oog op een verantwoorde kostprijs ingegaan worden op ontwerpcritera en keuzen aangaande het materiaalsoort en uitvoering.

Door: N.W. Buijs (artikel gepubliceerd in Roestvast Staal nummer 1, 1997- artikel 95)

Het lassen

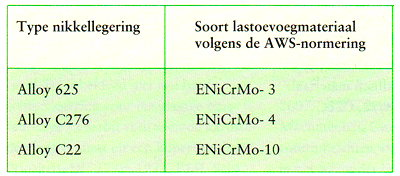

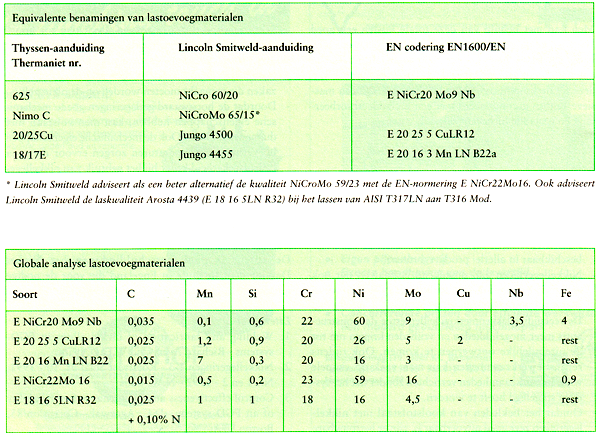

Met behulp van het MIG-lassen dat zowel voor het hechtlassen als voor aflassen wordt toegepast, krijgt men goede lasresultaten omdat er geen slakvorming optreedt en omdat de thermische belasting (heat-input ) relatief laag blijft. Dit laatste heeft ook zijn voordelen voor het substraat. Uiteraard kan men ook het TIG-lasproces gebruiken, doch dan zal men wel moeten accepteren dat de lassnelheid beduidend lager is. Daar waar men niet voldoende een schermgas kan leiden kan men ook met elektroden lassen, maar er wordt aanbevolen dit tot een minimum te beperken. Het la stoevoegmateriaal kan men zien in tabel 1. Het hechtlassen van de eerste plaat kan men het beste doen door om de 150 mm een korte hechtlas te maken.

Tabel 1. Keuzetabel voor lastoevoegmateriaal

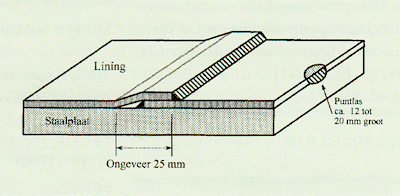

Het is belangrijk dat de volgorde van hechten regelmatig gebeurt zodat de plaat niet aan het einde gaat afwijken van het substraat. De volgende platen worden over 25 mm overlapt over de reeds aanwezige plaat zodat er een lijnlas gelegd kan worden (zie afbeelding 1) nadat deze eerst ook gehecht was geweest. Het zal duidelijk zijn dat deze lijnlas geen last heeft van het onderliggende staal zolang er uiteraard geen doorbrandingen zijn.

Afbeelding 1. Het aanbrengen van een lining op een staalplaat.

Puntlassen

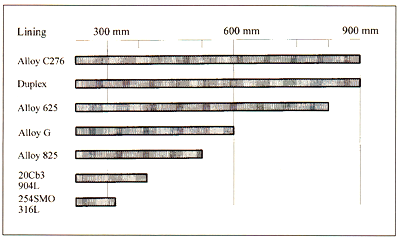

Wat betreft puntlassen zijn er diverse meningen over de vorm van dergelijke verbindingen en zelfs of het wel of niet nodig is. Onderzoeker Agarwal heeft berekend dat door de temperatuurverschillen (gasstroom van 200°C en minimum buitenluchttemperatuur van -20°C slechts een spanning rond deze lassen wordt opgebouwd van 90 MPa, hetgeen dus veilig onder de ontwerpspanning blijft liggen. Een andere overweging is het verschil in thermische uitzetting, wat tot allerlei vervormingen kan leiden. Op afbeelding 2 ziet men de maximale afstand die puntlassen van elkaar mogen afstaan teneinde een toegestane vervorming te krijgen van circa 6 mm. Met andere woorden, deze vervorming zalleiden tot een maximale 'bolling' van 6 mm van de lining zodat er geringe ruimte ontstaat ten opzichte van het substraat van koolstofstaal. Nikkellegeringen zoals C276 en 625 doch ook duplex roestvast staal, hebben een thermische uitzetting die behoorlijk in de buurt komt van koolstofstaal zodat het aantal puntlassen beperkt kan blijven en de hart-op-hartafstand zelfs tot ruim 900 mm mag bedragen.

Afbeelding 2. Aanbevolen hart-op-hart afstanden van puntlassen van diverse linings op koolstofstaal. Met deze afstanden zal de maximale 'balling' van de lining t.o.v. het koolstofstaal circa 6 mm bedragen mits de temperatuur niet hoger wordt dan 180°C.

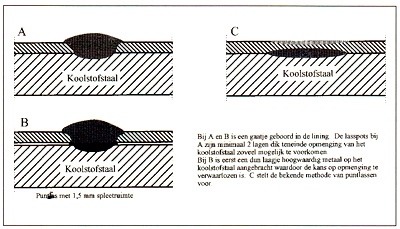

Er zijn diverse methoden ontwikkeld om tot een goede puntlas te komen. Een van de methoden is het aanbrengen van perforaties in de lining van circa 13 mm groot die vanuit deze perforatie met behulp van twee laslagen aan het substraat verbonden worden. Hoewel er opmenging komt met het substraat, blijkt in de praktijk het resultaat bevredigend te zijn dankzij de tweede laag. Toch verdient het de voorkeur dat met het gebruik van de perforatietechniek eerst een laagje van het hoogwaardige metaal wordt gelast op het stalen oppervlak, waarna men de definitieve laag aanbrengt bij het vastlassen van de lining. In beide gevallen is het lastoevoegmateriaal identiek aan het liningmateriaal.

Centrale Maasvlakte van de n.v. Electriciteitsbedrijf Zuid-Holland. Foto: Ron Bazuin.

Op afbeelding 3 ziet men schematisch de voorbeelden van deze lasverbindingen. Een derde manier is het puntlasproces dat geen gat in de lining vereist doch zich direct verlast aan het substraat. Er zijn reeds succesvolle verbindingen gemaakt met alloy C276 plaat die 2 mm dik is. Ook is deze vorm van lassen te mechaniseren en zelfs te automatiseren. Er zijn ook ontwikkelingen gaande om dergelijke lassen te leggen met behulp van laserstraallassen.

Afbeelding 3. Schematische weergave van enkele puntlasverbindingen.

Het testen en inspecteren

Het zal duidelijk zijn dat zowel de langsnaadlassen als de puntlassen volkomen dicht moeten zijn teneinde lekkage op het koolstofstaal te voorkomen. Indien een lekkage toch voorkomt, dan zal dit onherroepelijk leiden tot een hevige aantasting van het koolstofstaaL Er zijn zelfs ontzwavelingsinstallaties waar in het substraat gaatjes zijn aangebracht waar eventueellekvocht door weg kan stromen. Op deze wijze kan men ook waarnemen dat er inderdaad ergens een lekkage in de lining is opgetreden. Een bekende en gemakkelijke methode om lekkages te detecteren is een vacuümtest, die erop neerkomt dat een lichte onderdruk belletjes veroorzaakt op de lassen die met een soort zeepsop zijn ingesmeerd. Zo kan men de kleinste poriën vinden en repareren. Na het lasproces worden de lassen in de regel gereinigd en gepoetst waardoor lasspatten en aanloopkleuren zullen verdwijnen. Dit is belangrijk omdat dergelijke zones met aanloopkleuren een lagere corrosiebestendigheid hebben, alhoewel dat bij alloy C276 weer mee schijnt te vallen.

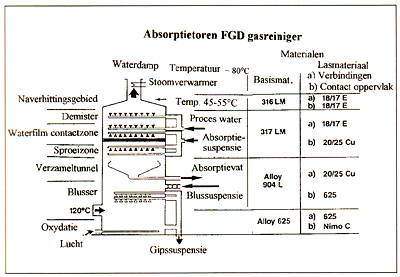

Een voorbeeld van een FGD-scrubber

Een beproefd voorbeeld van een gasreiniger ten aanzien van materiaalkeuze en lastoevoegmateriaal-in geval dat er verschillende materialen aan elkaar verbonden moeten worden-is te zien op de afbeeldingen 4, 5 en 6. Dit voorbeeld is ontleend aan een gasreiniger die met succes in gebruik is bij een elektriciteitscentrale van 550MW in Kalrsruhe. Deze centrale wordt gevoed met harde kolen die een zwavelgehalte bezitten van 1,25%.

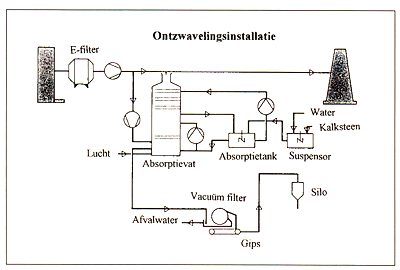

Afbeelding 4. Gasreinigingsdiagram van een elektriciteitscentrale in Karsruhe.

Afbeelding 5. Materiaal en lasmetaalselectie in diverse zones van een absorptievat.

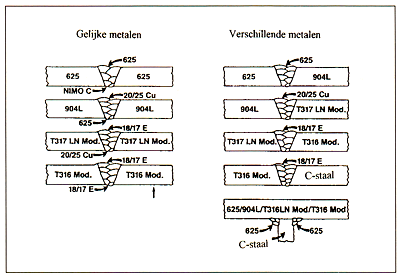

Afbeelding 6. Lasprocedures voor gelijke en verschillende metalen.

Onderstaande tabellen geven een weergave van de benamingen die zijn gebruikt in de afbeeldingen 5 en 6.

De kosten van een levensduurcyclus

Er is reeds veel rekenwerk verricht door personen die intensief omgaan met apparatuur voor FGD-systemen met het oog op de totale levensduurkosten die nu eenmaal gemaakt moeten worden. Hierbij is uiteraard een vergelijking gemaakt van deze kosten in afhankelijkheid van het soort materiaal. In de kosten van een levensduurcyclus zijn de volgende kosten meegenomen:

- oorspronkelijke investeringsbedrag;

- gebruiks-en onderhoudskosten;

- rentekosten;

- sloopkosten;

- mogelijke restwaarde.

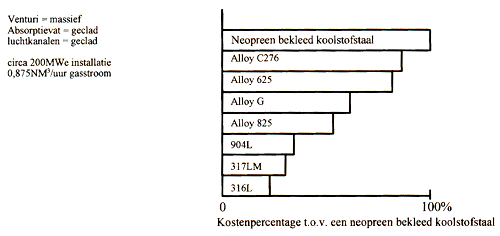

Men kan met behulp van deze totale kosten een goed kostenvergelijk opzetten, uitgaande van het feit dat men het juiste metaal heeft gekozen (zie nogmaals tabel 1) en dat wel of niet geclad. Afbeelding 7 geeft een indruk van deze totale kostenvergelijking ten behoeve van een massieve venturi gecombineerd met een gecladde absorbeertank en gecladde luchtkanalen.

Afbeelding 7. Vergelijk van levensduurkosten bij bepaalde materiaalkeuze van een compleet systeem.

Conclusies

Men kan de diverse voordelen van het gebruik van nikkellegeringen in gasreinigingssystemen als volgt samenvatten:

- Nikkellegeringen zijn prima te verwerken en zijn beschikbaar in allerlei productvormen.

- Nikkellegeringen zijn uitstekend lasbaar en dat ook aan andere metaalsoorten zoals koolstofstaal en roestvast staal. Dit geldt ook voor de gecladde uitvoering. De veelzijdige laskenmerken leiden ertoe dat constructeurs meer mogelijkheden en vrijheden krijgen om tot de uiteindelijke ontwerpen te komen. Ook tijdens reparatiewerkzaamheden kan men vaak op simpele wijze laswerkzaamheden verrichten zonder dat het systeem stilgelegd hoeft te worden.

- Omdat het bekleden van koolstofstaal met nikkellegeringen zeer goed uitvoerbaar is, zijn er betrouwbare fabricageprocedures opgesteld die leiden tot hoogwaardige units die voor de gasreiniging gebruikt kunnen worden. Dit geldt zowel voor de apparatuur die bij de apparatenbouwer wordt vervaardigd als voor zaken die gemaakt moeten worden op de plant zelf.

- Doordat de hoogwaardige legeringen goede mechanische eigenschappen hebben, kan men volstaan met dunne wanddiktes. Ook de mechanische eigenschappen bij verhoogde temperaturen zorgen ervoor dat men bedrijfszekerheid krijgt bij het gebruik van nikkellegeringen en dat zelfs ook als de ontwerptemperatuur wordt overschreden.

Verantwoording

De auteur is dank verschuldigd aan het Nickel Development Institute in Engeland die voor de nodige informatie en tabellen heeft gezorgd.

Literatuur

1.Welding and fabrication of nickel alloys in FGDsystems - Richard Avery and W.H.D. Plant.

2.Nikkellegeringen 1-3 -Roestvast Staal nr. 10 -1991, Nr. 1 en 2 -1992 -N.W. Buijs

3. Control effectiveness and rnainterrance free reliability of an FGD system -D.C. Agarwal -Corrosion/85, Boston USA.