Roestvast Stalen leidingwerk voor hoogzuivere doeleinden in de zuivel- en voedingsmiddelenindustrie

Voor leidingwerk wordt over het algemeen gebruikgemaakt van pijpen of buizen. Over het gebruik van de benamingen pijp en buis bestaat nogal wat verwarring. Het verschil zit in het feit dat voor buizen nauwere toleranties gelden met betrekking tot afmetingen van de diameter, wanddikte en ovaalheid dan het geval is bij pijpen. Een buis is dus een scherper gedefinieerd onderdeel dan een pijp. Dit onderscheid is met name van belang bij het automatisch lassen van hoogwaardig leidingwerk.

Door: A.J. Schornagel

Austenitisch roestvast staal

Austenitisch roestvast staal is het materiaal dat als eerste in aanmerking komt voor de vervaardiging van apparaten en leidingsystemen in takken van industrie waar een hoge graad van zuiverheid wordt geëist, zoals de zuivel- en voedingsmiddelenindustrie. Met name het type 316L of equivalenten is het staal bij uitstek. Het type 316 is niet speciaal ontworpen voor deze toepassingen, maar werd vooral gebruikt vanwege zijn prijs, bewerkbaarheid, lasbaarheid en weerstand tegen corrosie. Verder is het vanwege zijn relatief harde oppervlak heel goed reinigbaar. De goede bewerkbaarheid van 316 maakt dat het vrij gemakkelijk kan worden gegoten, gesmeed, gewalst en vervormd. De taaiheid is uitstekend, hetgeen de bewerkbaarheid alleen maar bevordert. Het is goed lasbaar en derhalve is voorwarmen of gloeien na het lassen niet nodig. De austenitische roestvast-staaltypen vertonen versteviging als gevolg van mechanische bewerking hetgeen van invloed is op de vervormbaarheid en verspaanbaarheid. Deze staalsoort kan uitsluitend worden gehard door middel van legeren en/of koudvervormen en vereist verder geen warmtebehandeling, behalve in die gevallen dat een spanningsarm- of zachtgloeibehandeling wordt geëist.

Passiveren

Roestvast staal ontleent zijn corrosieweerstand aan een dunne oppervlaktelaag, die grotendeels bestaat uit een

zeer dunne, onzichtbare chroomoxidelaag die het staaloppervlak volledig bedekt en chemisch inert is in talrijke

milieus. Behalve chroomoxide bevat de laag ook ijzer-, nikkel- en in geval van 316 en overeenkomstige typen,

molybdeniumoxide, verder carbonaten, silicaten, sulfiden en nog zo het een en ander. De passieve laag heeft een dynamisch karakter, dat wil zeggen dat het van de actieve in de passieve toestand kan geraken en vice versa, al naar gelang het milieu. Algemeen mag worden aangenomen dat het bestand is tegen oxiderende milieus maar het laat afweten in reducerende milieus. Het moet dus worden afgeschermd van zulke sterk reducerende stoffen als halogenen. Het passiveren vindt plaats na oppervlaktebehandeling, dat wil zeggen na mechanisch en/of elektrochemisch polijsten, en geschiedt doorgaans in situ en vervolgens nog verscheidene malen tijdens de levenscyclus van het leidingsysteem. Deze laatstgenoemde passiveringsbehandelingen zijn noodzakelijk om het systeem te reinigen en om vliegroest (metaaloxiden en andere corrosieproducten die zich op het oppervlak hebben afgezet) te verwijderen. Er wordt gebruikgemaakt van twee passiveringsprocessen:

- Een chemische oplossing die bestaat uit een mengsel van anorganische zuren. Dit zijn over het algemeen oplossingen van salpeterzuur of fosforzuur in water bij uiteenlopende concentraties. Er worden kleine hoeveelheden activatoren gebruikt, zoals natriumdichromaat. De temperatuur van de oplossingen bedraagt doorgaans 70° tot 89°C.

- Oplossingen van organische chelaten. Dit proces vindt steeds meer toepassing bij het in situ passiveren van leidingwerk in de farmaceutische industrie, vanwege hun gematigde zuurgraad, veiligheid, gebruiksgemak, geringe giftigheid en over het algemeen snelle biologische afbreekbaarheid waardoor het makkelijker kan worden geloosd na gebruik. De gebruikte organische zuren zijn citroenzuur, diammoniumcitraat en dubbelbasisch ammoniumcitraat. Ten opzichte van de gebruikelijke anorganische oplossingen is nauwkeurige controle van de werking van het proces van essentieel belang.

Materiaaleisen

De zuivel-, voedings- en genotmiddelenindustrie legt de nadruk op materiaalkwaliteit en oppervlaktegesteldheid. De achterliggende gedachte hierbij is dat er moet worden beschikt over een inwendig oppervlak dat vrij is van aangroei van micro-organismen provocerende defecten en/of kerven, en dat makkelijk kan worden gereinigd en gesteriliseerd. Dit stelt dus tevens de nodige eisen aan lasverbindingen die zich in het systeem bevinden. Een leidingsysteem vervoert ten minste de volgende stoffen:

- Water; hiervoor worden doorgaans elektrolytisch gepolijste (0,03-0,08 mm) of mechanisch gepolijste buizen (grit 180-240) gebruikt;

- Schone stoom; hiervoor worden mechanisch gepolijste buizen (grit 180) gebruikt;

- Andere hoogzuivere producten of processtoffen; hiervoor wordt gewoonlijk gebruikgemaakt van elektrolytisch gepolijste (0,03- 0,08 mm) buizen.

Het leidingsysteem omvat buizen, pijpen, fittingen, afsluiters en diverse andere onderdelen. De buizen worden doorgaans onderworpen aan een visuele inspectie met behulp van een boroscoop of videosonde. De vereiste

omvang van de inspectie wordt van tevoren met de afnemer afgesproken, kan 10, 20 of 100% bedragen en hangt af van de eisen van de afnemer, voorgeschiedenis van het materiaal, fabricagemethode van de buizen en van de oppervlakteafwerking. De kwaliteit van buizen en fittingen hangt af van twee factoren:

- Kwaliteit van het buisoppervlak, dat wil zeggen het aantal anomalieën zoals putjes, poreuze insluitsels en dergelijke;

- Het soort oppervlakteafwerking, dat wil zeggen is de buis bij zijn fabricage al gebeitst en gepassiveerd, is de buis mechanisch of elektrolytisch gepolijst.

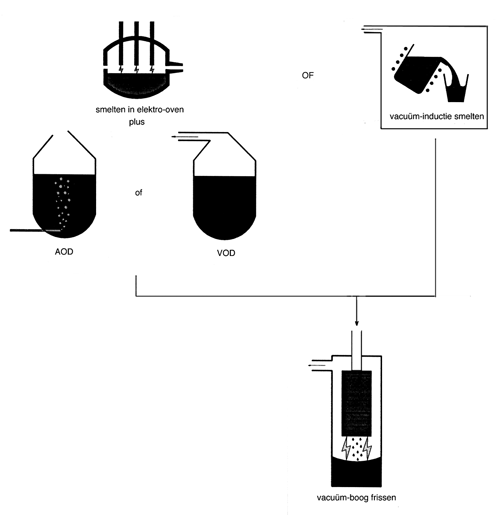

Afbeelding Smelten, frissen en gieten van hoogzuiver roestvast staal.

Niet alle oppervlakte-onvolkomenheden zijn aanleiding tot afkeuring. Het is praktisch en financieel vaak niet

mogelijk om een inwendig oppervlak te hebben dat volledig vrij is van anomalieën. Het is daarom handig om

bekend te zijn met de volgende terminologie:

- Anomalie; dit is een plaatselijk gebied op het oppervlak dat afwijkt van het omringende opper vlak, daardoor buiten de specificatie valt en wordt geclassificeerd als abnormaal;

- Indicatie; dit is een toestand of anomalie van een plaatselijk gebied dat met behulp van een inspectieprocedure wordt geïdentificeerd. Deze toestand wordt niet geclassificeerd als acceptabel of als onacceptabel, dat wil zeggen er is geen beslissing genomen over de acceptatie volgens de vereiste specificatie;

- Een afkeur; als er een anomalie en/of indicatie is gevonden en gelokaliseerd en door de verantwoordelijke instanties als onacceptabel is bestempeld aan de hand van de acceptatiecriteria, dan wordt geclassificeerd als afkeur. Zowel over de bekwaamheid van het inspecterende personeel als over de te volgen inspectieprocedures en methoden/ technieken mag geen enkele twijfel bestaan. Dat wil zeggen dat voor de inspectie de bekwaamheid moet zijn vastgesteld en er duidelijkheid moet heersen over de acceptatiecriteria.

Verder moet er duidelijkheid zijn over de specificaties van de afnemer. Als er wordt verwezen naar verscheidene specificaties, moet vaststaan welke prioriteit heeft boven de andere.

Fouttypen

Bij de mogelijke fouttypen kan onderscheid worden gemaakt in mechanische fouten, die het gevolg zijn van het

gebruikte afwerkingsproces of het behandelen van de buizen. Hierbij valt te denken aan krassen en deuken.

Verder kan het buismateriaal bron zijn van fouten, zoals putjes en insluitsels. Een variant van laatstgenoemde fout zijn langgerekte strengen, die kunnen bestaan uit oxiden. Deze strengen kunnen aanleiding geven tot lekken in kleine lasfittingen, vooral als ze zich bevinden in de laszone van deze onderdelen. Hun aanwezigheid is vaak het gevolg van de manier waarop het staal is bereid. Op de afbeelding is schematisch het smelt-, fris- en gietproces weergegeven dat over het algemeen wordt toegepast bij de bereiding van hoogzuiver roestvast staal. Bij het conventionele primaire smeltproces worden gelegeerd schroot samen met nikkel in een elektro-oven voorgesmolten. Het vloeibare metaal wordt vervolgens onder toevoeging van ferrochroom overgebracht naar een argon-zuurstof ontkolingsinstallatie waar het tot het gewenste koolstofgehalte wordt gefrist. In de VS wordt gewoonlijk gebruikgemaakt van het zojuist beschreven AOD- (Argon-Oxygen Decarburization) proces, terwijl in Europa en Japan doorgaans gebruik wordt gemaakt van het vacuümzuurstof ontkolingsproces (VOD of Vacuüm-Oxygen Decarburization). Een alternatief proces, dat een hogere graad van zuiverheid oplevert, is het vacuüm inductie smelt- en gietproces (VIM of Vacuum Induction Melting), waarbij grondstoffen worden gebruikt van eerste kwaliteit. Het primaire gietproces is van invloed op het al dan niet opgenomen worden in het gietblok van insluitsels die zich in het vloeibare metaal bevinden. Als het vloeibare metaal via een keramische toevoertrechter rechtstreeks in de vorm wordt gegoten, dan worden insluitsels in het vloeibare metaal meegevoerd tot in het gietblok. Een alternatief dat de voorkeur verdient is het gebruik van een gietpan. Daarbij wordt het vloeibare metaal uitgegoten via een kamer met daarin keerschotten. Insluitsels krijgen daarbij de gelegenheid om boven te komen drijven, waarna ze worden afgevoerd.