Technische aspecten en totaalkosten van kritische leidingsystemen

Bij het ontwerp en de installatie van roestvast stalen leidingsystemen is een groot aantal factoren beslissend voor de technische kwaliteit en totaalkosten van het project. Het zal niemand vreemd overkomen, dat in de ontwerpfase niet alleen de kwal iteit maar voor een belangrijk deel ook de totaalkosten van een systeem worden bepaald. Een deel van de totaalkosten bestaat uit inkoop van goederen (buizen, fittingen, koppelingen, filters e.d.), het leeuwedeel echter wordt bepaald door de installatiekosten (arbeid) van een leidingsysteem. Uit enkele onderzoeken is gebleken dat vooral bij de inkoop van materialen kostbare fouten kunnen worden gemaakt. Wanneer voor een lagere prijs materialen van een mindere kwaliteit worden ingekocht, zal hierdoor een aanzienlijke kostprijsverhoging optreden in de installatiefase (zie praktijkvoorbeeld A, einde artikel). Wanneer voor materialen een duidelijke omschrijving wordt gebruikt, welke is toegespitst op kwaliteit en zekerheid, kunnen zeer hoge kostenbesparingen worden gerealiseerd.

C. Tiele - De heer Tiele is werkzaam bij Dockweiler B.V. te Zeewolde

(artikel gepubliceerd in Roestvast Staal nummer 5, 1994- artikel 98)

Elk leidingsysteem kan als kritisch worden omschreven. Een produkt/medium moet worden vervoerd van het ene naar het andere punt. Daar de kwaliteit van produkten in vooral de bio-farmaceutische industrie en de chemische industrie steeds hoger worden, moet het transportsysteem op zich geen vervuiling aan de produkten toevoegen. In een leidingsysteem kan een produkt immers op vele manieren worden vervuild; hierbij valt te denken aan bacteriën of achtergebleven resten van een ander produkt. Ook kan door het systeem zelf vervuiling worden gegenereerd door een combinatie van factoren. Het verwijderen van vervuiling is kostbaar en een steeds terugkomende kostenpost. Hierdoor is er vanuit de markt een toenemende vraag naar transportsystemen die geen of een lage vervuiling aan het produkt toevoegen. Dit artikel gaat in op een aantal facetten die als hulp kunnen dienen bij de keuze van materiaalkwaliteit, oppervlaktebehandelingen, verbindingstechniek, installatie en totaalkosten voor een leidingsysteem. Hierbij zal het zwaartepunt liggen op austenitisch roestvast staal (AISI 300-serie) in combinatie met orbitaal TIG-lassen (Tungsten Inert Gas) als verbindingstechniek. Dit omdat het grootste deel van de installaties in deze kwaliteit wordt uitgevoerd.

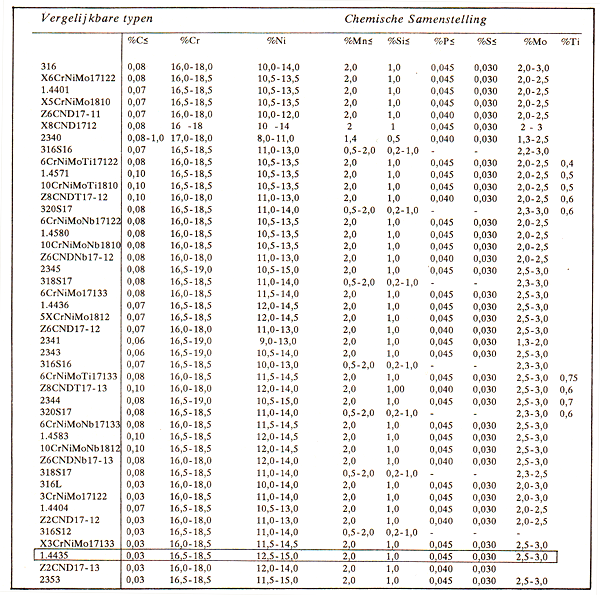

De ontwikkeling in roestvast staal heeft door de uiteenlopende toepassingsgebieden geleid tot een groot aantal verschillende typen, die elk door hun specifieke eigenschappen kunnen worden ingezet. In deze 300-serie is het type AISI 316 (L/Ti) het bekendst, vooral vanwege zijn corrosievaste eigenschappen, weerstand tegen interkristallijne corrosie, lage kostprijs en beschikbaarheid. Tabel 1 geeft een overzicht van een aantal AISI 316-typen, die volgens Am erikaanse, Europese, Duitse, Franse, Italiaanse, Zweedse en Engelse normen familie van elkaar zijn. Hier wordt duidelijk dat alleen de aanduiding 'roestvast staaltype 316' aanleiding kan zijn tot levering van een groot aantal verschillende samenstellingen. Het is daarom noodzakelijk de gewenste materiaalkwaliteit exact te omschrijven, tezamen met uitvoering, toleranties, oppervlaktekwaliteit, lengte en niet te vergeten de verpakking.

Tabel 1. Overzicht vergelijkbare A!Sl 316-typen.

Produktie van naadloze roestvast stalen buis

Naadloze roestvast stalen buis kan op verschillende manieren worden geproduceerd. Bij naadloze buis is het uitgangsmateriaal vrijwel altijd een 'hollow', een door een grote staalproducent gegoten stuk materiaal waarin met een mandrel een gat is gemaakt. Dergelijk materiaal wordt veelal op specificatie geproduceerd voor de buisfabrikant, waarbij vooral moet worden gedacht aan materiaalsamenstelling, percentage verontreinigingen (VAR, Vacuum Arc Remelted of Electroflux Remelted materiaal), diameter en wanddikte. De vervorming hiervan tot een buis is mogelijk op (in hoofdzaak ) twee verschillende manieren: het stangtrekken en het plugtrekken.

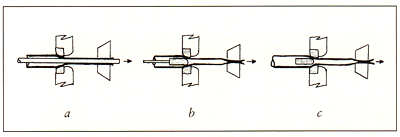

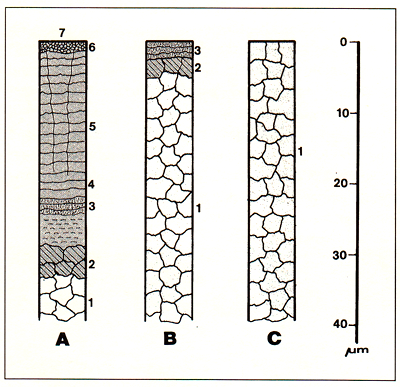

Bij het stangtrekproces wordt een zijde van de ' hollow ' eerst gereduceerd zodat de ze door de matrijs in een klem kan worden gestoken, hiern a wordt de klem gesloten en de ' hollow' door een matrijs getrokken om de diameter te reduceren. Afhankelijk van de te produceren diameter wordt dit een aantal malen herhaald. Hierna wordt de buis normaliserend gegloeid, waarna het echte werk kan beginnen (zie afbeelding la). In de buis wordt een geharde stang gestoken, die tezamen met het gereduceerde eind van de buis in de klem wordt vastgepakt. Hierna wordt het geheel door een matrijs getrokken waardoor de diameter en wanddikte van de buis zal worden gereduceerd. Nadat het geheel de matrijs is gepasseerd kan door middel van een hoog-frequenttrilling de stang uit de buis worden verwijderd. Hierna worden de buizen op verwerkbare lengten gezaagd en gegloeid, waarna het proces zich herhaalt, totdat de gewenste diameter/wanddikte wordt bereikt. Het proces leent zich om -per trek -grote diameterreducties te realiseren, waardoor op kostbare warmtebehandelingen (na elke trek) en arbeid kan worden bespaard . Hierdoor is de buis prijstechnisch interessant. Kwalitatief kunnen er aan met het stangtrekproces geproduceerde buis geen eisen worden gesteld aan de inwendige ruwheid, hoofdzakelijk ontstaan door de beschadigingen die achterblijven nadat de stang uit de buis is verwijderd. Wanneer de buis voldoet aan de gewenste diameter/wanddikte wordt zij ontdaan van alle vervuiling (vet, smeermiddelen etc.), krijgt een warmtebehandeling (zachtgloeien), wordt gestrekt en op maat gezaagd, waarna het geheel nog kan worden gebeitst of uitwendig geslepen. Hi erna vo lgt stem peling (heatnummer, charge, werkstofnummer, diameterwanddikte en producent), waarna eindcontrole volgt.

Afbeelding 1.

Op de markt zijn er vier verschillende buislengten beschikbaar:

- random lengths: buislengte is tussen de 5000 en 7000 mm

- fix lengths : buislengte is 5950 +/- 50 mm

- coil: buis op rol, lengte is afhankelijk van de diameter

- fix lengths: op specificatie van de klant geproduceerde lengte

Het voordeel van gefixeerde lengten is dat de benodigde hoeveelheid nauwkeurig kan worden berekend en er Hij wel geen afvalstukken overblijven (daarenregen is er meestal een prijsvoordeel van -5 % bij random lengths). Buis op rol heeft het voordeel dat er bij lange afstanden alleen bij aftakpunten verbindingen (potentiële lekpunten) noodzakelijk zijn. Een produktiemethode die een hogere kwaliteit buis kan leveren is het plugtrekproces. Er wordt op eenzelfde manier gestart als hiervoor beschreven. Bij het plugtrekken wordt in plaats van een stang gebruik gemaakt van een uit wolfraamcarbiden of diamant bestaande plug, die door middel van een dunne staaf in de buis, voor de matrijs wordt gefixeerd (zie afbeelding lb). De diameter van de plug in combinatie met de matrijs is zodanig dat de plug niet door de matrijs getrokken kan worden. Ook hier moeten de buizen op verwerkbare lengten word en gezaagd en gegloeid, waarna het proces zich herhaalt totdat de gewenste diameter/wanddikte wordt bereikt. Belangrijkste verschil met de stanggetrokken buis is de hogere kwaliteit. Dit door het gro tere aantal stappen waarin de buis wordt geproduceerd (kleinere diameterreducties) in combinatie met de lagere treksnelheid. Daar er met een plug wordt gewerkt, zal de binnenzijde van de buis niet worden beschadigd met krassen en onvolko menheden. Wanneer juist uitgevoerd, kan pluggetrokken buis met een oppervlakteruwheid van Ra ≤ 0,4 um worden geproduceerd. Dergelijke buiskwaliteit wordt geleverd in gefixeerde lengten, uitwendig geslepen en chemisch gereinigd (meestal met rechte braamvrije einden, geschikt voor orbitaal lassen). Naadloze buis op rol wordt op dezelfde manier geproduceerd (afbeelding lc). Het grootste verschil is de positionering van de plug, die hierbij niet aan een stang vastzit, maar in de buis 'drijft'. Vanaf een produktiestap wordt de buis niet meer in werkbare lengten gezaagd maar opgerold. Een dergelijke buis kan met een inwendige ruwheid.

Ra ≤ 0,8 μm worden geproduceerd in lengten die afhankelijk zijn van de uitwendige diameter (25-150 meter). Een andere produktiemethode om buis op rol te produceren is gelijk aan het plugtrekproces. Wanneer de buis echter de juiste wanddikte heeft en de uitwendige diameter dichtbij de gevraagde diameter is, wordt de buis opgerold. Hierna wordt de buis, zonder plug, enige malen door een matrijs getrokken totdat de juiste diameter is bereikt.

Produktie van gelaste roestvast stalen buis

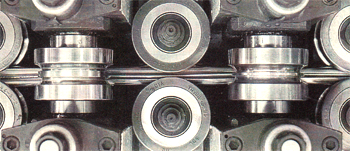

Een strip, waarvan de breedte afhankelijk is van de te produceren diameter, dient als basis voor gelaste buis. De strip wordt net als de 'hollow' geproduceerd op specificatie van de buisproducent, waarbij als toevoeging eisen ten aanzien van de oppervlakteruwheid van het stripmateriaal kunnen worden gesteld. Deze strip wordt door rollen gedeformeerd (zie afbeelding 2) tot een buis, waarna de hierdoor gevormde naad wordt gelast. Afhankelijk van de uitwendige diameter van de buis, kan deze TIG-(max. O.D. 60,30 mm) of laser worden gelast. Na produktie kunnen de buizen worden gebeitst of inwendig geslepen, waarna zij een warmtebehandeling krijgen, op gefixeerde lengten worden gezaagd en gereinigd. Gelaste buis wordt in grote hoeveelheden geproduceerd, wat in combinatie met de geringe produktietijd borg staat voor een lage kostprijs.

Doordat orbitaal TIG-lassen steeds meer wordt toegepast, heeft deze verbindingstechniek in combinatie met de steeds hogere kwaliteitseisen in bio-en farma-industrie geleid tot een weerstand tegen gelaste buis. Probleem was namelijk dat een gelaste buis bij de lasnaad ovaal was, terwijl de las een overdikte had. Hierdoor werden er tijdens installatie fouten geconstateerd in de lasverbindingen (verlopen van de boog in combinatie met onvoldoende doorlassing), waarop afkeuring volgde. Afbeelding 2 Strip wordt vervormd tot een buis.

Om deze problemen te ondervangen, heeft men sinds enige jaren de voordelen van gelaste buis gecombineerd met de kwaliteit van naadloze buis. Wanneer de buis de lasstraat gepasseerd is, wordt enige malen nagetrokken met een plug. Hierdoor is men in staat een buis te produceren met nauwkeurige toleranties gecombineerd met een hoge oppervlaktekwaliteit welke vergelijkbaar is met naadloze buis (Ra ≤ 0,4 μm). Hiernaast kan het ferrietgehalte van de las en HAZ worden gereduceerd tot :o; 0,5%, wat de corrosiebestendigheid van het materiaal ten goede komt. Daar het vrijwel geen enkel nut meer heeft om naadloze buis toe te passen, wordt verwacht dat gelaste buis (met omschreven kwaliteit) in de nabije toekomst een groot gedeelte van de naadloze buis zal gaan vervangen. Redenen hiervoor zijn de lagere kostprijs (naadloos-min. ≥ 30%) en de kwaliteit.

Afbeelding 2. Strip wordt vervormd tot een buis.

Oppervlaktekwaliteit

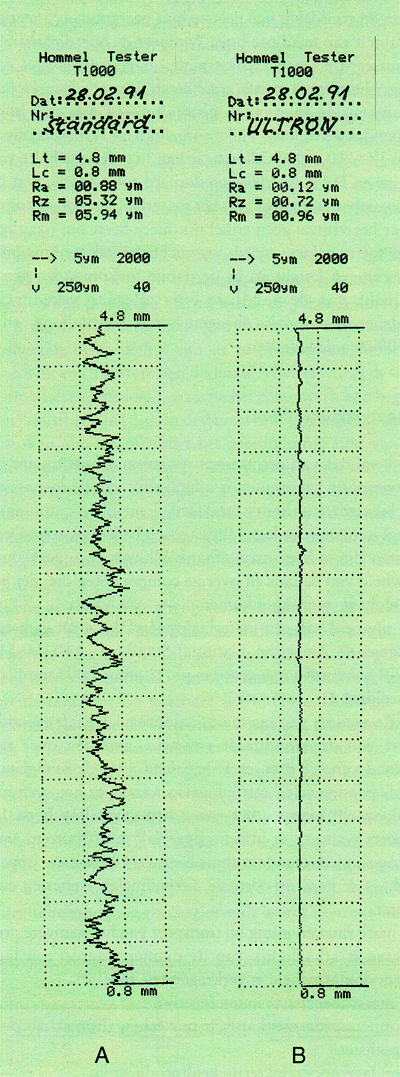

De kwaliteit van een transportsysteem wordt tijdens de ontwerpfase gekozen en is afhankelijk van de toepassing en beoogde kwaliteitsstandaard. Een juiste combinatie zorgt immers voor lage fabricage-en bedrijfskosten. Deze kosten zijn in hoge mate afhankelijk van de oppervlakteruwheid van de buis en overige componenten die met het produkt in aanraking komen. De ruwheid van een materiaaloppervlak wordt gemeten volgens de American National Standard (ANSI/ASME B46.1 en wordt aangegeven in um (1 μm = 0,001 mm) (zie afbeelding 3).

De Ra-waarde van een materiaaloppervlak geeft een indicatie van de gemiddelde ruwheid, gemeten over een afstand van 4,8 mm, en is bepalend voor de reinigbaarheid, passiviteit en stromingsweerstand in het systeem. Ook wordt hiermee het risico van vervuiling bepaald; immers wanneer er in een oppervlak meer 'putten' aanwezig zijn (een standaardbuis heeft 70-80% meer oppervlak) is de kans op corrosie, vervuiling en bacterien ook groter.

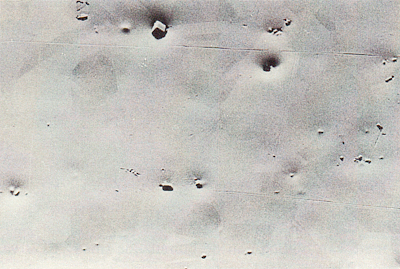

De mate van vervuiling bij transport van hoogzuivere produkten is afhankelijk van de manier waarop een lage oppervlakteruwheid is verkregen (zie tabel 2).

De meest toegepaste manieren zijn:

- oppervlakte mechanisch bewerken (honen, slijpen, polijsten)

- op lage oppervlakteruwheid produceren

- oppervlakte elektrolytisch polijsten

Slijpen en polijsten van oppervlakken is een relatief goedkope manier om de oppervlakteruwheid van een materiaal te verlagen en wordt toegepast in een groot aantal industrieën. Afhankelijk van de ruwheid van het basismateriaal wordt gestart met schuurschijven/schuurbanden met korrel 60/80 of 120, die in stappen steeds kleiner wordt tot korrel 600. Hierna wordt gepolijst met oude schuurschijven of lappenschijven in combinatie met slijpvetten enJof olie tot het beoogde eindresultaat is bereikt.

Visueel kunnen met deze methode uitzonderlijke resultaten worden behaald: het materiaal glimt en lijkt schoon. Er kunnen lage oppervlakteruwheden worden gemeten die kleiner zijn dan 0,05 μm. Nadeel van deze methode is dat tot een diepte van 40 μm onder het oppervlak een groot aantal verontreinigingen wordt ingesloten (zie afbeelding 4) welke afkomstig zijn van het slijpen en polijsten. Het materiaaloppervlak bevat microscopisch kleine scheuren waaruit slijpkorrels, bindmiddelen van de schuurschijf en polijstvetten kunnen ontsnappen. Dit vindt vooral plaats onder invloed vantemperatuurwisselingen of wanneer het medium licht corrosief is en/of vaste deeltjes bevat. Door deze vaste deeltjes ontstaat een slijpende werking, waardoor de vervuiling vrijkomt.

Afbeelding 3. A = pluggetrokken buis; B = elektrolytisch gepolijste pluggetrokken buis.

Afbeelding 4. A: geslepen B: gehoond C: elektrolytisch gepolijst

1: austeniet 2: austeniet en koudvervormde ferriet 3: koudvervormde ferriet 4: koudvervormde ferriet en vervormdeausteniet 6: sterk vervormde korrels met oxyde-insluitingen 7: diverse oxyden.

Tabel 2. Oppervlaktekwaliteit in relatie tot afgifte deeltjes.

Een ideale manier om een materiaaloppervlak te verbeteren is elektrolytisch polijsten. Hierbij wordt gebruik gemaakt van gelijkstroom en een elektrolyt. De elektrolyt is een vloeistof die afhankelijk van de samenstelling een stroomdichtheid van 10-50 dm2 toelaat.

De afdracht van materiaal vindt zeer gelijkmatig plaats over het oppervlak, behalve op die plaatsen waar als gevolg van een hogere stroomdichtheid meer materiaal in oplossing kan gaan. Om zeker te zijn dat een oppervlak wordt verkregen met onvervalste materiaaleigenschappen en dat glad, rein, homogeen en zuurstofarm is, is de gemiddelde materiaalafdracht 50 μm.

Bij de afdracht van materiaal zijn alle factoren van elkaar afhankelijk; de tijdsduur in relatie met toegepaste elektrolytsamenstelling en voltage/amperage; hiernaast de afstand tussen kathode (materiaal) en anode (star of flexibel). De maximale temperatuur van het materiaal gedurende het proces is 60°C. Minimale inwendige diameters die bewerkt kunnen worden, zijn: 2,0 mm met een lengte van 3 meter en 4,0 mm met een lengte van 6 meter. Het elektrolytisch polijsten van buis is volledig geautomatiseerd, waardoor ruwheidswaarden van Ra ≤ 0,2 μm kunnen worden gegarandeerd. Wanneer de buis is bewerkt, worden de uiteinden afgezaagd en bewerkt met een tube-facer; hierna volgt een uitgebreide reinigingsprocedure en verpakking (cleanroom klasse 100).

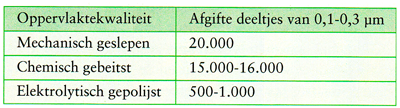

Buizen worden altijd met zuivere stikstof gevuld en gesealed geleverd in gefixeerde lengten. Met elektrolytisch polijsten is het mogelijk om met vrijwel elk geleidend materiaal goede resultaten te behalen. Uitzondering hierop is bijvoorbeeld werkstofnummer 1.4571/AISI 316Ti. Bij een dergelijk materiaal zullen er in het oppervlak titaancarbiden en aluminiumoxyden achterblijven (zie afbeelding 5) die in de loop van de tijd los kunnen raken. De materialen 1.4404 of 1.4435 geven hier aantoonbaar betere resultaten met minder gevaar voor verontreinigingen (zie afbeelding 5). De uiteindelijke ruwheid is ook in hoge mate afhankelijk van het basismateriaal. Wanneer een ruwheid van Ra ≤ 0,2 μm is gewenst, dan zal de ruwheid vóór elektrolytisch polijsten niet hoger mogen zijn dan Ra ≤ 0,5 μm. Deze ruwheid kan tijdens het produceren van de buis worden bereikt of door slijpen van het basismateriaal.

Afbeelding 5. Materiaal 1.45711316Ti- geslepen met korrel 400 enaansluitend elektrolytisch gepolijst. Materiaal heeft insluitingen van aluminiumoxyden en titaancarbiden. Vergroting 250 x.

Orbitaal TIG -lassen

Als verbindingsmethode in kritische transportsystemen wordt door een toenemend aantal bedrijven orbitaal TIGlassen geëist. Met een dergelijk systeem is het mogelijk reproduceerbare verbindingen te maken met een constante hoge kwaliteit. De lasverbinding vormt hierdoor een homogene verbinding waardoor vervuiling of groei van bacteriekolonies tot een minimum worden beperkt. Toepassing van een dergelijke lasmethode is voor alle partijen interessant: de opdrachtgever wil de hoogste kwaliteit die technisch realiseerbaar is en de installateur wil zo snel mogelijk installeren. De lasverbinding kan snel en eenvoudig worden uitgevoerd, waardoor arbeidsuren en onderzoekskosten worden gereduceerd.

Orbitaal-lassystemen zijn in vele uitvoeringen te koop of te huur. Verschillen zijn te vinden in het lassen met of zonder toevoegmateriaal en de uitvoering van de laskop, die open (crawler) of gesloten (cassette) kan zijn. Bij de gesloten laskop is de lasboog en zijn directe omgeving afgeschermd van de omringende (schadelijke) omgevingslucht. Uitvoering van componenten (T-stukken, bochten, afsluitersen koppelingen) in combinatie met uitwendige diameter en wanddikte van het materiaal is bepalend voor de keuze van de laskop. In de praktijk wordt tot een diameter van 50,80 mm het cassettesysteem van Cajon veel gebruikt, terwijl bij grotere diameters vrijwel altijd open laskoppen van uiteenlopende fabrikaten worden toegepast. Nadelen van een cassettesysteem zijn de beperkte diameterrange en het feit dat er geen mogelijkheid is om toevoegmateriaal te gebruiken. Technische eisen ten aanzien van het laswerk moeten duidelijk en werkbaar zijn. Duidelijk, omdat hiermee een

deel van de kwaliteit van de installatie wordt bepaald; werkbaar opdat planning en budget niet worden overschreden. Het navolgende moet in ieder geval worden omschreven:

- welk lasproces wordt toegepast

- hoe wordt er onderzocht (visueel/endoscoop/röntgenen)

- wat zijn de afkeuringscriteria

- mate van bolling aan de buitenzijde (max. 10% van wanddikte)

- mate van bolling doorlassing (liefst vlak en aangevloeid i.v.m. afschot van het systeem)

- welke mate van verkleuring is toelaatbaar (bijvoorbeeld strogeel)

- wat is de maximale hi-lo wanneer de delen niet in lijn zitten

- wijze van afkorten en facen van buis ( braamvorming en reiniging)

- -eventueel maximum ferrietgehalte en toelaatbare nabehandelingen

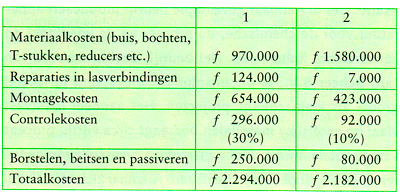

Kwaliteit versus totaalkosten

De kwaliteit is bij engineering van een transportsysteem eenvoudig te omschrijven. Veel moeilijker is te definiëren en te verzekeren wat er uiteindelijk in de praktijk wordt geleverd. De totaalkosten van een project zijn uit een groot aantal factoren opgebouwd. Belangrijkste tastbare grootheden zijn inkoop van materialen (zie tabel 3) en installatiekosten. Inkoop van materialen is in de meeste gevallen slechts een deel van de installatiekosten. Kwaliteit kan alleen met een duidelijke materiaalspecificatie worden ingekocht. Dit is de basis van de kwaliteit waarmee de installatie wordt geleverd. Hierbij een voorbeeld: lasbare T -stukken kunnen voor f 35,00 en f 90,00 worden ingekocht. Bij de goedkoopste moet de lasser eerst de drie laskanten met een tubefaeer bewerken om een rechte laskant te verkrijgen; hierna worden de T -stukken schoongemaakt. Bij het lassen met de orbitaal laskop blijkt dat ze niet optimaal kunnen worden ingespannen. Men besluit daarom de T-stukken eerst te hechten en daarna af te lassen. Bij de minder goedkopeT-stukken wordt het zakje opengeknipt waarna deze direct in het systeem kan worden gelast.

Tabel 3.

Het prijsvoordeel wordt volledig tenietgedaan door het meerwerk (alleen al het hechten), om maar niet in te gaan op de kwaliteit (zie praktijkvoorbeeld). Daar er in een installatie een groot aantal verbindingen voorkomt tussen buis, T-stukken, bochten, reducers enzovoort is het van belang componenten te gebruiken die ontworpen zijn om orbitaal te lassen. Hiermee kan snel en met beoogde kwaliteit worden gewerkt wanneer zij aan nauwkeurige toleranties voldoen (b.v. DIN 2462 D4/T3). Het is ook mogelijk deze componenten van eenzelfde charge materiaal te laten produceren als de buis die wordt geïnstalleerd. Hiermee wordt niet bedoeld ook 1.4404 of 1.4435, maar exact dezelfde chemische samenstelling. Dit heeft als voordeel dat er tijdens het lassen niet van lasprogramma hoeft te worden gewisseld; alle verbindingen van gelijke diameter kunnen zo met één programma worden gelast. Het is ook prettig wanneer kan worden teruggevallen op de voorraden van de leverancier, zeker wanneer er als gevolg van een uitbreiding of fouten nabestellingen moeten worden gedaan.

Ook kunnen besparingen worden behaald door de manier waarop alles 'on-site' wordt aangeleverd. Buis die gebundeld met een tape, of getaped op een houten plank wordt aangeleverd, vraagt om krassen en beschadigingen. Beter is de buis per stuk verpakt (al of niet afgedopt en gesealed) in een beschermende koker te laten leveren. Kwaliteit gaat meestal samen met hogere kosten. Duidelijk is ook dat deze kosten in het niet vallen bij die welke moeten worden gemaakt wanneer het geheelniet aan de verwachte eisen voldoet. Wanneer bij ontwerp, inkoop en installatie wordt gekozen voor kwaliteit en zekerheid, zullen de totaalkosten in vele gevallen veellager zijn dan verwacht. Uiteraard geldt dit niet alleen bij installatie van een project. Ook wanneer er wordt overgegaan naar 1-kwaliteitsstandaard kunnen in vele gevallen kostbare voorraden worden gereduceerd.

Literatuur

1. Chemie Techniek Sonderdruck 12 (1983) Heft 4, Dr A.H. Verlag, Heidelberg.

2. Chemie Techniek Sonderdruck 3/94, seite 60, Bruno Doekweiier Gmbh.

Praktijkvoorbeeld A

Er was een project vergeven. In een tijdsbestek van 16 weken moesten 2000 meter buis, 55 afsluiters, 80 bochten en 62 T-stukken worden geïnstalleerd. Een planning werd gemaakt: binnen twee weken moesten mankracht en materiaal worden ingezet. Aanvragen voor materiaal werden verzonden en personeel getraind met het orbitaal-lassysteem (huur). Bij controle van verschillende offertes bleek dat een aardige besparing kon worden gerealiseerd op de inkoop van materiaal. Daar geen van de prijstechnisch interessante leveranciers de 2000 meter uit voorraad kon leveren, werd onder tijdsdruk de buis bij drie verschillende leveranciers besteld. Afsluiters, bochten enT-stukken werden aangekocht en verzonden naar een machinefabriek waar ze geschikt werden gemaakt voor dit project. Op een dergelijke manier werd een besparing van f 22.500 gerealiseerd.

De installatie liep tot en met week 5 volgens plannning. Hier bleek dat een groot deel van de gemaakte lasverbindingen niet voldeed aan de gestelde (röntgen) kwaliteit. Er werd gezocht naar mogelijke oplossingen. Proeven werden uitgevoerd ten behoeve van onderzoek naar de lasbaarheid van geleverde buis en componenten. Er werden namelijk grote verschillen geconstateerd in kwaliteit en toleranties. In week 8 liep alles volledig uit de hand. Men had geen afdoende oplossing kunnen vinden en liep achter met de planning. Dor de grote verschillen in materiaalkwaliteit was (ten einde raad) in overleg met de opdrachtgever ook besloten de verbindingen met de hand te lassen. Hier werd de situstie ter plaatse niet echt vrolijker van. Nadat een veelvoud van de besparing en goodwill was uitgegeven, werd het project te laat opgeleverd.

Praktijkvoorbeeld B

In de tijdsperiode 1992 -1993 is er in Europa een grote uitbreiding gedaan in een produktie-installatie. Daar bij de oplevering van dit project een groot gedeelte werd afgekeurd, is het navolgende berekend:

Voorbeeld 1

Materiaal is prijstechnisch interessant ingekocht bij verschillende leveranciers. On-site moest de ingangscontrole worden verscherpt, daar verschillende materiaalkwaliteiten, uitvoeringen (buigradius van bochten, rechte lengte T-stukken) werden ge leverd. Ook ontstonden er problemen doordat een deel van de leveringen wel op tijd plaatsvonden, maar niet datgene werd geleverd dat was besteld. Ook moesten ontoelaatbare verkleuringen worden weggebeitst. Door dit alles moest extra personeel worden ingezet.

Voorbeeld 2

Alle materialen werden bij een leverancier betrokken (Safetron EP). Er werden geen technische problemen geconstateerd, waardoor snelle installatie mogelijk was. Als omschrijving van buis, zou de navolgende omschrijving kunnen dienen:

Naadloze buis

Naadloze roestvast stalen buis, geproduceerd volgens DIN 17458 en ASTM A269, werkstofnummer 1.4404/316L, gestrekt en ontbraamd met toleranties volgens ASTM A268 en DIN 2462 D4/T3 met een gecontroleerde hardheid van maximaal 180HV/80Rb. Materiaal is bright annealed volgens blad 6 type M.Uitwendig is de buis vrij van visuele beschadigingen. Certificaat leverbaar volgens DIN 50049 3.1B. Buis is gereinigd voor toepassingen in pure-gassystemen met een zuiverheid kleiner of gelijk aan 4.0. De buis wordt gesealed en afgeplugd met PE-caps geleverd in een beschermende koker.

Gelaste buis

Gelaste roestvast stalen buis met werkstofnummer 1.4435/AISI 316L of 1.4539/094L/UNS 8904. Materiaal is pluggetrokken en annealed in een reducerende Hlatmosfeer. De inwendige ruwheid van de buis is standaard kleiner of gelijk aan Ra 0,4 μm (of bij elektrolytisch gepolijste uitvoering is deze kleiner of gelijk aan Ra 0,25 μm). Uitwendig heeft de buis altijd een ruwheid kleiner of gelijk aan Ra 0,8 μm. Geproduceerd volgens DIN 17457 met toleranties volgens DIN 2463 D4/T3, DIN 11850 en ASTM A270. De buizen worden tot een O.D. van 63,5 mm TIG en bij grotere diameters lasergelast. Het maximale ferrietgehalte van de las is 0,5% . Maximale hardheid van de buis is 180 HV/80Rb. De buizen worden in eenkunststof koker of beschermende kist geleverd in lengten van 5950 mm +/-50 mm. Buizen worden voorzien van rechte, braamvrije einden en plastic beschermkappen, gesealed in polytheen geleverd. Certificaat volgens DIN 50049 3.1B is beschikbaar.