Hoge druk hoge snelheid opspuitsystemen (HP/HVOF) voor metaal- en carbidedeklagen

Hitte, slijtage, corrosie en erosie zijn vier belangrijke schadeoorzaken die huishouden onder industriële installaties en apparaten. Oplossingen voor deze problemen werden gezocht in hoogvastere materialen zoals roestvast staal, titanium en keramiek. Aanbrengen van een beschermende laag via thermisch spuiten van hoogvast materiaal vormde een andere benadering van het probleem. Recente ontwikkelingen hebben inmiddels geleid tot toepassingen die tot voor kort niet mogelijk waren met een thermisch gespoten deklaag.

Artikel gepubliceerd in Roestvast staal nummer 2 1993, artikel 3

Bepalende factoren voor een kwaliteitsdeklaag - naast de eigenschappen van het op te spuiten materiaal zelf- zijn de dichtheid, het oxydegehalte en de hechtsterkte. Deze factoren worden grotendeels bepaald door de snelheid en de temperatuur waarmee de aan te brengen materiaaldeeltjes op het oppervlak neerkomen.

Het proces

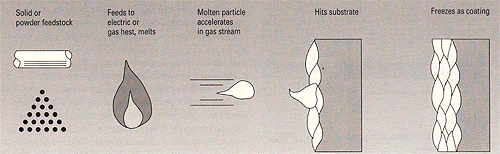

Alle thermische spuitprocessen bestaan uit de volgende drie stappen (zie afbeelding 1):

- Toevoeren van het op te spuiten materiaal (in draad of poedervorm).

- Verhitten van het op te spuiten materiaal (middels elektriciteit of brandstof).

- Transporteren van het op te spuiten materiaal naar het voorwerp (middels lucht of gas).

Tijdens stap drie wordt een deeltje versneld tot een bepaalde snelheid voordat het op het oppervlak slaat. Het gebruikte proces bepaalt de uiteindelijke combinatie van temperatuur en snelheid van het deeltje en daarmee dus de kwaliteit van de deklaag.

Afb. 1 Schematische weergave van het thermisch spuitproces.

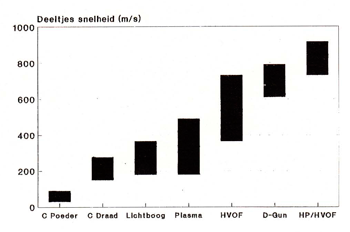

Bij het autogeen poeder- en draadspuiten hebben de deeltjes een snelheid van minder dan 300 mis en met de nieuwe versneller (Hobart T AFA Are Jet Model 851) zelfs hoger dan 400 m/s. Het plasmaspuitproces geeft een deeltjessnelheid te zien tot ca. 550 mis. De al enige tijd bestaande HVOF-systemen (High Velocity Oxygen Fuel) komen tot ca. 800 m/s. Het nieuwe, door Hobart TAF A Technologies ontwikkelde en op de markt gebrachte en bij Philips CMTI, een afdeling van Philips PMF, in Eindhoven geïnstalleerde, HPJHVOF-systeem (High Pressure/HVOF) bereikt deeltjessnelheden van meer dan 1000 m/s.

Afbeelding 2 geeft een overzicht van de deeltjessnelheden van de verschillende processen op basis van de snelheid van de verschillende processen/systemen.

Afb. 2 Deeltjessnelheden van de verschillende processen.

HP/HVOF

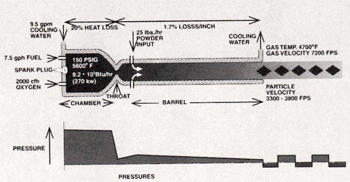

De recentste ontwikkeling op het gebied van thermische spuitapparatuur is het Hoge Druk/Hoge Snelheid Opspuit-proces (HPJHVOF). Het HP/HVOF-proces (schematisch weergegeven op afbeelding 3) verschilt op drie kenmerkende punten met het alom bekende HVOFspuiten. HP/HVOF:

- gebruikt een veilige, vloeibare brandstof;

- opereert bij een hogere verbrandingskamerdruk die resulteert in een hogere gas-/deeltjessnelheid;

- gebruikt een thermisch efficiëntere poeder-injectie.

Een mengsel van brandstof en zuurstof wordt in een verbrandingskamer geïnjecteerd en door middel van een bougie ontstoken. De verbrandingsgassen verlaten de verbrandingskamer via een vernauwde opening in de spuitmond en vormen een vlam met 8 tot 12 'shock diamonds' {zie afbeelding 3; in de uittredende spuitstraal). Het poeder wordt radiaal geïnjecteerd via twee tegenover elkaar liggende poederinjectoren en in het lagedrukdeel vlak na de verbrandingskamer (afbeelding 3). De poederdeeltjes worden in de vlam verhit en versneld voordat ze het te bedekken oppervlak bereiken. De spuitafstand is ca. 30 tot 40 cm.

Afb. 3 ]P 5000 HPIHVOF-systeem.

Deklaag-eigenschappen en toepassingen

De geschiktheid van een bepaalde deklaag voor een toepassing hangt sterk af van de deklaagkwaliteit. Deze wordt bepaald, naast de eigenschappen van het deklaagmateriaal zelf, door het oxydepercentage, poreusheid, hechtsterkte, laagdikte en is indirect afhankelijk van de kosten van de deklaag.

- Oxydegehalte: De deeltjessnelheid heeft een grote invloed op het oxydegehalte. Des te korter de tijd van het transport van een deeltje naar het oppervlak, des te minder tijd er is om een deeltje te laten oxyderen en hoe lager het uiteindelijke oxydegehalte in de deklaag zal zijn.

- Poreusheid: De snelheid van de deeltjes bepaalt voornamelijk de kinetische energie van de deeltjes. Hoe hoger de snelheid van de deeltjes, hoe hoger de kinetische energie. Bij inslag van het deeltje op het oppervlak zorgt deze kinetische energie ervoor dat de deeltjes zeer dicht op elkaar worden geslagen. Hoe hoger de snelheid, hoe hoger de dichtheid en dus hoe lager de poreusheid.

- Hechtsterkte: Een deel van de kinetische energie wordt bij de inslag omgezet in energie waardoor bij zeer hoge deeltjessnelheden versmelting en daardoor extra hoge hechtwaarden worden verkregen.

- Laagdikte: De meeste thermisch gespoten deklagen bevatten trekspanningen in de deklaag waardoor de laagdikte wordt beperkt. Het nieuwe HP/HVOF-proces zorgt voor drukspanningen in de deklaag, waardoor dikkere lagen kunnen worden gespoten. Wolfraamcarbide/kobaltdeklagen zijn inmiddels gespoten tot een dikte van 7 mm.

- Kosten: Naast het gebruik van een goedkopere brandstof is het dankzij de hoge energie (270 kW) mogelijk meer materiaal per uur op te spuiten (12 kg/uur) waardoor de uiteindelijke kosten aanzienlijk zullen dalen.

Corrosie is een fenomeen waardoor de industrie ernstig wordt geteisterd. Installaties/onderdelen worden daarom vaak geheel vervaardigd van duurzame (dure) materialen. Een beschermende deklaag op een goedkoper basismateriaal kan een goedkopere en betere oplossing bieden. Met name omdat een beschadigde of versleten deklaag relatief eenvoudig kan worden hersteld. Nadere beschouwingen van de corrosiebeschermende werking van een deklaag wijst uit dat naast de deklaagmateriaaleigenschappen zelf de poreusheid een belangrijke factor vormt voor de mate van bescherming. Bij de meeste thermische processen is er een zekere hoeveelheid poreusheid aanwezig waardoor er een kans bestaat dat een medium door de deklaag heen dringt en in aanraking komt met het basismateriaal. Aantasting is het gevolg.

Dankzij de zeer hoge dichtheid(< 1% poreusheid) van de HP/HVOF-gespoten lagen is de kans op doorgaande poreusheid door de gehele deklaag nihil. INCONEL 718® bijvoorbeeld (afbeelding 4) kan daarom worden gebruikt als corrosievaste barrière. Dankzij deze dichte lagen is het aantal toepassingen sterk uitgebreid. Corrosievaste lagen worden onder andere toegepast op pompplunjers, afdichtringen, schachten en dergelijke. Hiervoor wordt vaak roestvast staal van het type AISI 316 gebruikt waarmee een dichte, gladde deklaag kan worden verkregen.

Afb. 4 HP!HVOF-gespoten INCONEL 718® (200 x).

Afb. 5 HP!HVOF-gespoten wolfraamcarbide/kobalt 8317 (200 x).

Slijtage is een ander nadelig verschijnsel waardoor de industrie wordt bezocht. Ook hier wordt vaak gekozen voor dure slijtvaste materialen. Een goedkopere en vaak betere oplossing kan het aanbrengen van een slijtvaste deklaag op een onderdeel zijn. De deklaag kan zelfs na versleten te zijn weer hersteld worden door het aanbrengen van een nieuwe deklaag. Voor slijtagetoepassingen worden vaak wolfraamcarbide/kobaltmaterialen toegepast. De slijtageweerstand is maximaal wanneer de hoeveelheid opgeloste carbidedeeitjes in de kobaltmatrix minimaal is. Dit wordt bereikt door de temperatuur van de carbidedeeitjes tijdens het spuiten zo laag mogelijk te houden.

De zeer hoge snelheid van een deeltje bij het HP/HVOFproces resulteert in een korte verblijftijd van het deeltje in de vlam en dus in een 'lage' temperatuur van het deeltje. Bij inslag wordt een deel van de kinetische energie omgezet in warmte waardoor een goede hechting verkregen wordt. Deze warmte wordt zo snel afgevoerd dat het carbidedeeitje intact blijft en de juiste eigenschap geeft aan de deklaag (afbeelding 5).

Toekomst

De ontwikkeling van nieuwe deklagen (via apparatuur en/of materialen) staat niet stil. Het HPIHVOF-systeem is de nieuwste ontwikkeling op het gebied van thermische spuitapparatuur. Deze ontwikkeling heeft geleid tot toepassingen die voorheen niet mogelijk werden geacht. In Nederland werkt de afdeling Thermisch Spuiten van Philips CMTI in Eindhoven sinds enkele maanden met het Hobart TAFA Model JP-5000 HPIHVOF-systeem.

Er wordt gewerkt aan het aanbrengen van slijt- en corrosievaste lagen in de turbine-industrie (vliegtuigmotoren en stationaire turbines) en andere industriële toepassingen waar slijtage- en corrosieproblemen optreden.

Literatuur

1. Gary Irons, Higher partiele veloeities produce better thermal spray coatings, SAE Technica! Paper Series, Warrendale, V.S. i.s.m. Hobart TAFA Technologies Inc., Concord, V.S., 1992.

2. Merle L. Thorpe, Horst J. Richter, A pragmatic analysis and comparison of HVOF processes, Hobart TAFA Technologies Inc., Concord, V.S., 1992.

3. Thermisch Spuiten, VM 95, FME, november 1992.

INCONEL 718 is een gedeponeerd handelsmerk van de Inco family of companies.