Inchromeren

Machineonderdelen die worden gebruikt voor het produceren en verwerken van bepaalde chemicaliën, voedingsmiddelen en kunststoffen zijn in het algemeen onderhevig aan corrosie, respectievelijk slijtage.

Het ligt voor de hand dat voor de bewuste machineonderdelen materialen worden gekozen die weerstand tegen deze verschijnselen kunnen bieden. Materiaalkeuze op grond van alleen deze gegevens is niet voldoende. Er moet ook rekening worden gehouden met de functie van de onderdelen in de constructie en dus met de mechanische eigenschappen. In de meeste gevallen moet er dan een compromis worden gesloten.- Bij de tot nog toe gebruikte materialen blijkt goede slijtvastheid niet zonder meer samen te gaan met goede corrosievastheid. De vraag is nu: wat kan hieraan gedaan worden?

Artikel gepubliceerd in Roestvast staal nummer 2 1993.

Het aanbrengen van een chroomrijke laag onder het oppervlak van de bestaande onderdelen lijkt en is in veel gevallen een oplossing voor het hierboven geschetste probleem. Het tot nog toe geschiktste proces om deze lagen te creëren, is het cementeren van chroom door middel van oppervlaktediffusie, of kortweg inchromeren. De zo verkregen lagen zijn porievrij en hebben goede corrosievaste eigenschappen. Het verkrijgen van een goede slijtvastheid behoort ook tot de mogelijkheden. Om deze eigenschappen te verkrijgen moet er een laag worden gevormd door middel van hardinchromeren. Bij dit proces wordt in het oppervlak een chroomcarbiddaag gevormd. Er doet zich echter een probleem voor. De te behandelen onderdelen zijn vaak van een koolstofarm roestvast-staaltype. Dit betekent dus: geen mogelijkheid tot carbidevorming. De oplossing wordt gevonden door voorafgaand aan het inchromeren te carboneren, waardoor er alsnog een carbiddaag kan worden gevormd.

Ontwikkeling van het inchromeerproces

Het inchromeren is een proces dat in de jaren twintig en dertig is ontwikkeld. Samuel en Lockington hebben in de jaren vijftig vrij veel over dit proces geschreven. Ook de commerciële haalbaarheid is vaak een reden tot onderzoek geweest. In 1923 is door F.C. Kelly een eerste poging ondernomen om staal door middel van oppervlaktediffusie te voorzien van een chroomrijke laag. Kelly ontdekte dat het staal onder de geïnchromeerde laag over een zekere afstand was ontkoold en dat er naast een verrijking met chroom ook chroomcarbide was gevormd. In eerste instantie was dit chroomcarbide ongewenst, pas later werd de bruikbaarheid ervan ingezien. Het fijn verdeelde chroom waarin het te inchromeren staal werd verpakt had als nadeel dat het bij een temperatuur van ± 1300°C ging sinteren.

Om dit te voorkomen werd aan het chroompoeder een vulmiddel toegevoegd dat voor voldoende porositeit moest zorgen. Om de oxydatie van het chroompoeder tegen te gaan werd het proces in het vervolg uitgevoerd onder de bescherming van een reducerend gas van hoge zuiverheid of onder de bescherming van een inert gas. Een volgende stap werd gezet door H.S. Cooper die het gebruik van metallisch chroom vermeed door het te inchromeren staal in te pakken in met koolstof vermengd chroomoxyde. De koolstof zorgde dan voor de reductie van het chroomoxyde. Het probleem van de extreem hoge temperaturen was hier nog niet mee opgelost. De belangrijkste ontwikkeling hierin was het toepassen van een activator, waardoor de procestemperatuur omlaag kon worden gebracht.

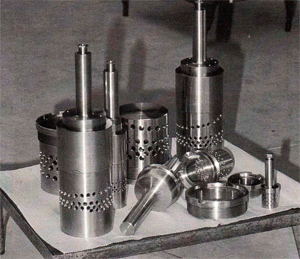

Afb. 1 Roestvast stalen regelventielen (kleppen), materiaal AISI 30413161316Ti; hoge slijtvastheid en chemische weerstand.

Inch romeerprocessen

Enige inchromeerprocessen die in de loop der jaren praktische betekenis hebben gekregen zijn de volgende:

- B.D.S.-proces.

- O.N.E.R.A.-proces.

- D.A.L.-proces.

D.A.L.-proces

Onderzoek op het gebied van chroomdiffusie is gestart met als doel het ontwikkelen van een proces dat in een conventionele oven kon worden uitgevoerd. Het proces moest tevens geschikt zijn voor de behandeling van staalsoorten met uiteenlopende samenstellingen. Deze eisen resulteerden in de ontwikkeling van een eenvoudig proces, waarbij het poedercarboneren in een doos wordt uitgevoerd.

Verder is het essentieel dat een inchromeerpoeder gebruikt wordt, dat zonder de externe toevoer van gassen, actief genoeg kan blijven om de chroomreactie op gang te houden. Het te gebruiken inchromeerpoeder moet economisch zijn in het gebruik, mag niet te veel van samenstelling veranderen en moet eenvoudig zijn te regenereren. Omdat het proces moet worden gebruikt voor de uiteenlopendste staalsoorten, zal het behandelingsgas zodanig moeten zijn dat wordt voorkomen dat de structuur en de samenstelling van het staal direct onder de gevormde laag te veel verandert. Het gebruik van een doos vereist een betrouwbare methode om deze af te dichten, zodat er geen contact met de atmosfeer kan plaatsvinden tijdens opwarmen en afkoelen. De ontwikkeling van een 'vloeibare klep' heeft daarbij grote betekenis gehad voor de praktische toepassing van het proces.

Procesvolgorde

De procesvolgorde van het huidige in gebruik zijnde D.A.L.- proces is als volgt. De te behandelen produkten worden eerst ontvet en eventueel eerst gecarboneerd als het koolstofpercentage te laag blijkt te zijn(< 0,35%). Daarna worden ze samen met het inchromeerpoeder in de doos gepakt. Tussen de te inchromeren produkten moet een kleine ruimte worden vrijgelaten. Vervolgens wordt het deksel op de doos geplaatst en in het glas-slot gebracht waarna het geheel in de kameroven wordt geplaatst. Het inchromeerpoeder is een redelijk goede warmtegeleider, waardoor al na twee tot vier uur een regelmatige temperatuursverdeling wordt bereikt. Het temperatuur-tijdverloop van het proces kan, afhankelijk van de vorm en afmetingen van het produkt, de specificaties en de vereiste eigenschappen, sterk variëren.

Bij toepassing van het D.A.L.-proces worden de te inchromeren materialen ingedeeld naar hun samenstelling. Een hoog zwavel- en fosforgehalte moeten echter worden voorkomen. Als de doos uit de oven wordt gehaald kan deze in de buitenlucht afkoelen en daarna worden geledigd. Nadat de produkten samen met het inchromeerpoeder uit de doos zijn gehaald kan het inchromeerpoeder gemakkelijk van de produkten worden verwijderd. Het oppervlak van de produkten is meestal schoon en behoeft onder normale omstandigheden geen verdere nabewerking. Na gebruik vertoont het inchromeerpoeder kleine veranderingen in samenstelling. Door nieuwe toevoeging van poeder is deze weer geschikt voor hergebruik.

Opbouw en samenstelling van de lagen

De dikte en de samenstelling van de door chroomdiffusie verkregen lagen is afhankelijk van verschillende parameters. Dit zijn onder andere:

- Diffusiesnelheid van het chroom.

- Samenstelling van het staal. Het koolstofgehalte speelt hierbij een belangrijke rol, (mengkristal- of carbidelaag).

- Samenstelling van het inchromeerpoeder.

- Procestijd.

- Procestemperatuur.

Laagopbouw zachtinchromeren

De bij het inchromeren ontstane actieve Cr-atomen diffunderen bij deinchromeertemperatuur in het kubisch vlakken gecentreerde of γ-mengkristal, verrijken het tot verzadiging en dwingen vervolgens in geval van koolstofarm staal het γ-rooster om zich om te zetten tot α-rooster.

Met toenemende diffusieduur verplaatst de omzettingsgrens zich naar binnen en laat voor de Cr-diffusie een gunstige α-structuur achter.

Vanwege de grote affiniteit van koolstof tot chroom heeft deze een remmende werking op de laaggroei.

Bovendien stabiliseert de koolstof het y-mengkristal, waardoor de verplaatsingssnelheid van het γ-α-omzettingsfront verminderd wordt en zal de koolstof ten gevolge van de geringere oplosbaarheid in het α-rooster voor het y-α-omzettingsfront naar binnen worden gedreven. De voor het γ-α-omzettingsfront naar binnen gedreven chroom- en koolstofrijke y-mengkristallen zijn tijdens de afkoeling onderhevig aan een eutectoïdische omzetting, ten gevolge waarvan α-mengkristal + (Cr,Fe)23C6, (Cr,Fe)7C3 en/of (Cr,Fe)3C ontstaat. De relatief dikke en ductiele chroomrijke (tot ≈ 50%) α-mengkristallaag bestaat onafhankelijk van de kristaloriëntatie van het grondmateriaal, uit zuilvormige kristallen, die ernaar streven zich loodrecht op het oppervlak af te zetten.

Laagopbouw hardinchromeren

Nadat de C-rijke γ-mengkristallen met Cr verzadigd zijn en er een omvangrijke koolstofdiffusie naar het oppervlak heeft plaatsgevonden, begint aan het oppervlak de chroomcarbidevorming op gang te komen. Doordat koolstof veel sneller diffundeert dan chroom, is de groei van de laag voornamelijk naar buiten gericht. Het aangroeien blijft doorgaan, zolang er koolstof vanuit de kern aangevoerd kan worden. Afhankelijk van de hoeveelheid aangevoerd chroom en koolstof wordt een koolstofarm carbide (Cr,Fe)23C6 of een koolstofrijk carbide (Cr,Fe)7C3, eventueel + (Cr,Fe)3C, gevormd. De koolstof nodig voor de carbidevorming wordt geleverd uit de γ-mengkristallen maar ook door omzetting van (Cr,Fe)23C6 in (Cr,Fe)7C3. De chroom- en koolstofrijke γ-mengkristallen tussen de carbiddaag en het moedermateriaal vallen, bij langzame afkoeling, via een eutectoïdereactie uiteen in a-mengkristallen en carbiden.

Hardheid

De hardheid van de geïnchromeerde laag hangt hoofdzakelijk af van het koolstofgehalte van het staal. Op staalsoorten met een laag koolstofgehalte worden relatief dikke en taaie lagen gevormd, die na het inchromeren kunnen worden vervormd. De lagen op staalsoorten met een koolstofgehalte > 0,2 % zijn hard en slijtvast, maar

minder taai. Als na het inchromeren onder de gevormde laag een sterk ontkoolde zone aanwezig is, zal de laag geen zware belastingen kunnen verdragen. Als deze ontkoling wordt voorkomen, dan kan het staal na het inchromeren worden gehard, waardoor betere ondersteuning van de laag plaatsvindt. Deze lagen bezitten een aanzienlijke sterkte en slijtvastheid. De oppervlaktehardheid van de lagen is in geval van (Cr,Fe)23C6 rond de 1200-1400 HV, en in geval van (Cr,Fe)7C3 rond de 2000-2600 HV.

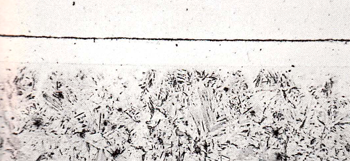

Afb. 2 Hard-inchromeerlaag (vergroting 200x) Laagdikte ca. 12 micron; oppervlaktehardheid ca. 2000 vickers.

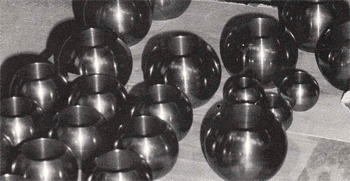

Afb. 3 Kogelkranen 'Valves'. Materiaal AISI 316; hoge slijtvastheid met behoud van corrosievastheid te gebruiken in combinatie met PTFe of als 'metal-metal' valves; oppervlaktehardheid ca. 2000 vickers.

Toepassingen

Het toepassingsgebied van geïnchromeerde lagen is in de industrie zeer breed. De lagen zijn echter in te delen in twee groepen:

- Lagen die bestand zijn tegen oxydatie en corrosie bij verhoogde temperatuur, (zachtinchromeren).

- Lagen die bestand zijn tegen corrosie en slijtage, (hardinchromeren).

Toepassing bij roestvast staal:

- Regelkleppen

- Kogelkranen (metal-valves of met PTFe)

- Pomphuizen + plunjers

- Afdichtingen

- Geleide-assen

- Bouten; lopen niet meer vast, (zonder smering)

- Alle roestvast stalen delen die slechte loopeigenschappen bezitten, en een hoge corrosievastheid dienen te hebben.