Het orbitaal lassen van buizen

Waar mogelijk dienen stompe lassen in buizen te worden uitgevoerd met het TIG-lasproces en wel met behulp van een orbitale lasmachine. Als het niet mogelijk is om de buis te roteren, dan kan gebruik worden gemaakt van de orbitale lastechniek. Voor het merendeel van de buisleidingen kan zo'n 80-90% van alle stompe lassen met een orbitale lasmachine worden gelegd.

A.J. Schornagel

(artikel gepubliceerd in Roestvast Staal nummer 8, 1997- artikel 97)

Er doen zich echter wel eens gevallen voor waarbij geen gebruik kan worden gemaakt van orbitaal lassen, zoals bij:

- slecht toegankelijke plaatsen, waar de minimum hartlijnafstand tussen twee evenwijdige buizen het gebruik van een orbitale lasmachine uitsluit. Voor buizen met een uitwendige diameter van 40 mm bedraagt de minimum afstand 7 5 mm. Voor buizen met een uitwendige diameter van 80 mm bedraagt deze minimum afstand 120 mm. Deze afstanden variëren al naargelang het gebruikte type orbitale lasmachine.

- onvoldoende lengte van het rechte gedeelte van de buis zodat de lasmachine niet op de buis kan worden vastgezet. Kenmerkende minimumwaarden van het rechte gedeelte van de buis dat nodig is, variëren van 3-5 mm afhankelijk van het laskoptype.

Orbitaal lassen

Orbitaal lassen is een geautomatiseerde versie van TIG-lassen waarbij de laskop roteert rondom de buis. Een orbitale laskop bestaat uit een klem, eem motoraandrijving, een wolfraamelektrode, toevoer van inert gas, een elektrischeenergiebron en een regeling voor de aandrijving en de elektrode. Voor buizen met wanddikten van meer dan 3 mm, is het gebruik van lasdraad noodzakelijk en een extra optie is dan een automatische draadtoevoer die wordt aangedreven door een elektromotor. De lassnelheid en de positie van de toorts worden nauwkeurig gestuurd door de energiebron. In geval van pulserend lassen heeft pulsbooglassen de voorkeur boven gestapt pulserend lassen.

Schermgas

Het gebruik van schermgas is noodzakelijk in twee gevallen:

- Het omhullen van de wolfraamelektrode, om oxidatie tegen te gaan.

- Als backinggas, om oxidatie van het inwendige staaloppervlak te voorkomen.

Het backinggas kan op verscheidene manieren worden toegevoerd en geregeld. Er kunnen oplosbare proppen in de buizen worden geplaatst zodat alleen maar een klein volume rondom de plaats waar moet worden gelast nodig is ter afscherming. Zodra de las gereed is, wordt de leiding die het gas aanvoert weggehaald, waarbij de prop op haar plaats blijft. Tijdens de opvolgende persproef met water lost de prop op. Voorts kan er gebruikt worden gemaakt van opblaasbare proppen die eenmaal in positie worden opgeblazen en zo een volume insluiten. Doorgaans wordt er gebruikgemaakt van argon met een zuiverheid van minimaal 99,5%.

Voorbereiding voor het orbitaal lassen

Buizen en fittingen moeten van een beschermend deksel zijn voorzien en te allen tijde voldoende zijn beschermd tegen het binnendringen van ongewenst materiaal. Dit is met name van belang tijdens opslag te velde. De lasvoorbereiding bestaat uit vier stappen:

- Direct voor het lassen moet er een inspectie plaatsvinden van buizen en fittingen om er zeker van te zijn dat de onderdelen geschikt zijn voor het lassen met de volautomatische orbitaallasapparatuur. De tolerantie voor uitlijnigheid bedraagt 20% van de wanddikte. Als de beide diameters deze overschrijden, dan moet de buis met de kleinste diameter worden opgewijd om aan de buis met de grootste diameter tegemoet te komen. Hiervoor zijn speciale hydraulische expansiegereedschappen beschikbaar, die er tevens voor zorgen dat de buis cilindrisch van vorm blijft.

- Om bij het snijden van de buis er zeker van te zijn dat de snede haaks staat op de lengterichting, dient dit niet handmatig te worden gedaan. Het is normaal om hiervoor een elektrische pijpensnijder te gebruiken. Bramen dienen te worden verwijderd met roestvast stalen ontbraamgereedschap. Hierbij moet ervoor worden gewaakt dat niet per ongeluk de hoekranden van de buis worden verwijderd, omdat dit problemen levert met de fusie van de grondnaad.

- Ter weerszijden van de las moet over een afstand van 25 mm het oppervlak worden geschuurd met een roestvast-staalborstel of met schuurpapier. Vervolgens moeten deze geschuurde oppervlakken en de laskanten worden ontvet met een geschikt oplosmiddel. Als dit achterwege blijft, dan bestaat er een gerede kans op porositeit van de las. De te lassen delen moeten schoon zijn, droog en vrij van olie en vetresten.

- De te lassen delen moeten stevig worden vastgezet met behulp van een geschikte inkleminrichting die wordt bevestigd met roestvast stalen bekken.

Hechtlassen

Het eventueel aanbrengen van hechtlassen, voorafgaand aan het orbitaal lassen, wordt handmatig gedaan. De automatische lasmachine moet hiervoor niet worden gebruikt. De beide te lassen delen moeten met 3 of 4 hechtlassen bij elkaar worden gehouden, voordat de inklemming wordt losgemaakt. Hechtlassen mogen niet doordringen tot aan het inwendig oppervlak van de buis en tijdens het hechtlassen is het gebruik van schermgas een noodzaak. Voordat de uiteindelijke orbitaallas wordt gelegd, moeten de opstelling en uitlijning van de te lassen delen worden gecontroleerd en geschikt worden bevonden.

Lasnaadvoorbereiding

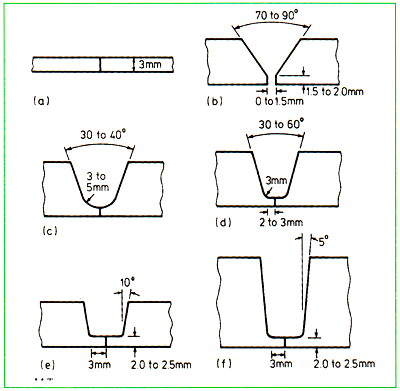

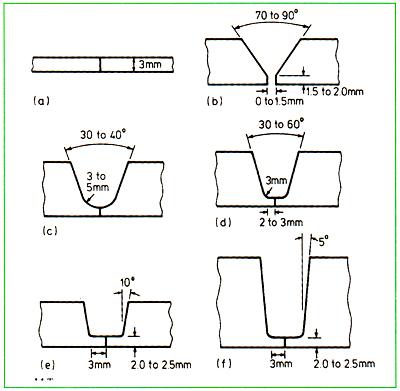

Hierbij kan gebruik worden gemaakt van een eenvoudige V-naad met een hoek van 70-90° en een teendikte van 0,51,0 mm (zie afbeelding lb). Het is echter ook mogelijk om gebruik te maken van een van tevoren aangebracht inzetstuk ter verbetering van de uniformiteit van de doorlassing in de grondnaad. Op afbeelding 2 is een aantal inzetstukken weergegeven. Verscheidene hiervan zijn zelfrichtend, maar het is beter om de buisuiteinden ten opzichte van elkaar te richten en het inzetstuk even in zijn positie te hechten voordat er wordt gelast. Als de lasparameters niet nauwkeurig wordenvastgesteld, kunnen er kenmerkende lasfouten in de lasteen optreden,

zoals:

- onvolledige fusie;

- ongelijkmatig profiel van de doorlassing;

- uitholling van de grondlas (suck-back).

Afbeelding 1. Kenmerkende lasnaadvormen voor gebruik bij het lassen van buizen. a) Eenvoudige stompe naad, wanddikte <3 mm,voor zowel handmatig als gemechaniseerd lassen; b) V-naad, >3 mm wanddikte, voor zowel handmatig als gemechaniseerd lassen; c) kelknaad, >3 mm wanddikte, alleen voor gemechaniseerd lassen; d) kelknaad met verbrede bodem, gewoonlijk alleen voor gemechaniseerd lassen; e) kelknaad voor uitsluitend orbitaallassen; f) nauwe kelknaad, alleen voor gemechaniseerd lassen.

Afbeelding 2. Inzetstukken voor gebruik bij het stomplassen van buizen ter verbetering van de gelijkmatigheid van de penetratie van de grondnaad.

Een laskantvoorbereiding voor wanddikten boven 3 mm die veel kan hebben, is de U-naad (zie afbeelding 1e) met een grondnaaddikte van 2,0-2,5 mmeneen totale breedte van 6 mm tussen de laskanten. Een dergelijke laskantvoorbereiding reduceert niet alleen de hoeveelheid benodigd lastoevoegmetaal, maar is ook behulpzaam bij het onderhouden van de laspoel in de verticale positie. Vanwege de nauwe opening tussen de laskanten moet de lastoorts nauwkeurig langs de naad bewegen; slechte sturing van de toorts kan resulteren in uitholling van de grondnaad of gebrekkige fusie van de staande laskanten bij de verdere vulling van de naad.

Lasparameters

Het gebruik van pulserende lasstroom is vooral geschikt voor het verzekeren dat er een gunstige penetratie wordt verkregen in alle lasposities. Als zich echter uithollingsproblemen voordoen, dan kunnen er aanvullende technieken worden aangewend. Zo is het synchroon pulseren van de lasdraadtoevoer met de periode gedurende welke de lasstroom zijn laagste waarde heeft, bijzonder effectief gebleken vanwege de volgende redenen:

- Als er geen draad wordt toegevoerd tijdens de periode van hoge lasstroom, dan kan de boogstroom op een niveau worden gehandhaafd waarbij voldoende penetratie optreedt;

- Toevoer van draad tijdens de periode van lage lasstroom doet de laspoel stollen.

Het nadeel van deze techniek is dat de lasprocedure moeilijker is om in te stellen en er een hogere mate van training van de operator voor nodig is. Een andere techniek die met succes wordt toegepast, is negatieve spoeling. Hierbij wordt het backinggas gereduceerd tot iets minder dan de atmosferische druk, zodat de laspoel in feite naar binnen wordt gezogen.

Apparatuur

Er zijn lassystemen leverbaar voor stomplassen in alle posities en voor een groot aantal buisafmetingen. De bijbehorende energiebronnen bieden de mogelijkheid om de lasparameters voor de diverse posities rondom de verbinding in te programmeren alsmede voor het doen pulseren van de lasstroom. Lasapparatuur kan sterk variëren zowel in termen van mogelijkheden als prijs. Met simpele systemen kunnen alleen basisfuncties worden vervuld, waaronder ook het doen pulseren van de lasstroom, maar elektrodeoscillatie is niet mogelijk. De volledig uitgeruste systemen beschikken doorgaans over de volgende mogelijkheden:

- Elektrodeoscillatie;

- Pulserende stroom die synchroon loopt met de elektrodeoscillatie;

- Pulserende draadtoevoer;

- Pulserende voortgang;

- Programmering op meervoudige niveaus;

- Automatische boogspanningscontrole.

De gemiddelde systemen beschikken over een aantal van voornoemde mogelijkheden, maar niet alle. De belangrijkste beperking van de basisfunctiesystemen is dat de operator zich moet beperken tot een stringer bead lastechniek in tegenstelling tot de wat geavanceerdere systemen. Dit vergt meer lasgangen, afname van de mogelijkheid voor variatie in naadafmetingen en de hogere krimp kan leiden tot buitensporige insnoering van de buisdiameter. Behalve de voordelen van elektrodeoscillatie bieden de volledig uitgeruste systemen de gebruiker de volgende maatregelen ter controle van de laspoel:

- Bij de grondnaad bevordert pulserende draadtoevoer waarbij er draad wordt toegevoerd tijdens de periode dat de stroom laag is, snelle stolling en controle van de laspoel tijdens dit gedeelte van de cyclus.

- Bij de las volgend op de grondnaad levert het zodanig laten pulseren van de stroom dat het hoge stroomniveau samenvalt met het moment dat de toorts even op de rand van de las blijft staan, omdat hij daar van richting verandert, verbetering van de fusie van de laskanten en dat het lage-stroomniveau samenvalt met het passeren van de toorts van het midden van de las, hetgeen het risico van hernieuwde penetratie in de grondlas vermindert.

- Bij het verder vollassen van de naad is het gebruik van de mogelijkheid om de boogspanning te regelen bijzonder handig bij het handhaven van de booglengte ondanks onrondheid van de buis en variaties in de omtrek van de lasrups.

De speciale technieken die door deze bijkomende regelei genschappen mogelijk zijn, maken de productie van goede lassen makkelijker, maar daar staan een hogere prijs, grotere laskoppen en verdergaande training van de operator tegenover. Er is ook speciale apparatuur leverbaar zoals bijvoorbeeld voor het lassen van buizen met daartussen een speling van minder dan 50 mm en ondanks de beperkte toegankelijkheid kunnen bepaalde lasapparaten toch worden voorzien van automatische booglengte-en draadtoevoerregeling.

Toepassingen

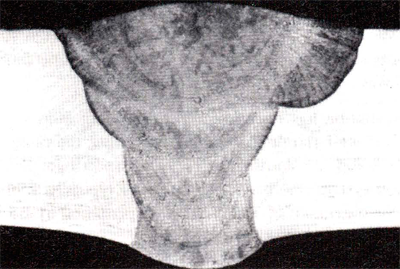

Gemechaniseerde orbitaallastechnieken worden toegepast voor het verkrijgen van een hoger consistentieniveau van de laskwaliteit en de buisuiteinden moeten altijd dusdanig worden voorbewerkt door middel van verspanen dat er nauwe toleranties worden bereikt. Een voorbeeld van het gebruik van elektrodeoscillatie is te zien op afbeelding 3. Hierbij is sprake van roestvast stalen (AISI 304) buizen met een buitendiameter van 60 mm en een wanddikte van 5,7 mm en door gebruik te maken van elektrodeoscillatie kon het aantal lasgangen worden teruggebracht van 8 naar 4.

Afbeelding 3. Doorsneden door lassen in AISI 304-buizen met een uitwendige diameter van 60 mm en een wanddikte van 5, 7 mm. a) las, gelegd met een laskop met basisfuncties; b) las, gelegd met oscillerende elektrode.

Literatuur

1. W. Lucas . TIG and Plasma Welding. Abington Publishing. Cambridge, 1990.

2. A. Godwin. Welding Stainless Steelstomeet Hygienic Requirements. Int. Symp. on Orbital Welding. 24th & 25th April 1997, La Baule, Frankrijk.