Handleiding voor ontwerpers en gebruikers van titaan pijpsystemen

De buitengewone en unieke prestaties van het metaal titaan in zeewater, pekeloplossingen, brak, verontreinigd en gewoon water hebben zich nu al vele decennia bewezen in allerlei toepassingen. Daarom is het ook niet verwonderlijk dat titaan tegenwoordig steeds frequenter wordt gekozen bij het fabriceren van zeewatergekoelde warmtewisselaars en pijpsystemen; als condensormateriaal bij elektriciteitscentrales en allerlei apparatuur op schepen zoals bijvoorbeeld handlingsystemen. Tot nu toe is gebleken dat de toepassing van titaan een garantie is voor het afdoende oplossen van corrosieproblemen in specifieke milieus. Titaan dient in principe altijd overwogen te worden, zowel on-als offshore, zodra er chloridehoudende milieus of koolwaterstofverbindingen in de processtroom aanwezig zijn. Financiële voordelen en prestaties hebben zich in de praktijk reeds bewezen en de ontwerp-en verwerkingsparameters zijn afdoende vastgelegd.

Ing. N.W. Buijs - (artikel gepubliceerd in Roestvast Staal nummer 3, 1991- artikel 124)

Dit artikel, wat is ontleend is aan een informatiebulletin van de 'Titanium lnformation Group', geeft diverse kernzaken weer die verkregen zijn uit zeer vee l bronnen die ruime ervaring hebben opgedaan met het ontwerpen en toepassen van pijpsystemen van titaan. Deze informatie stelt de gebruiker in staat om een optimale en verantwoorde materiaalkeuze te doen.

Waarom wordt titaan gebruikt?

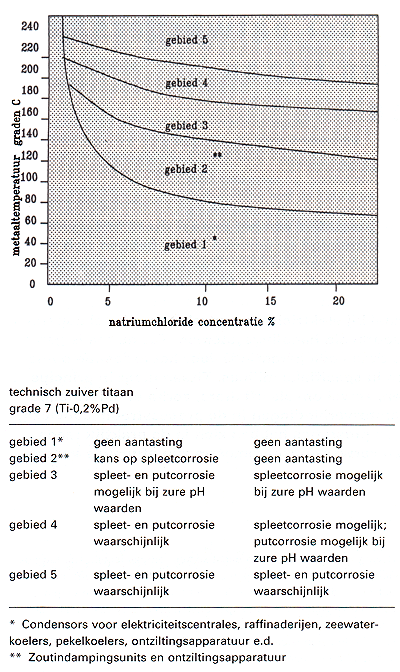

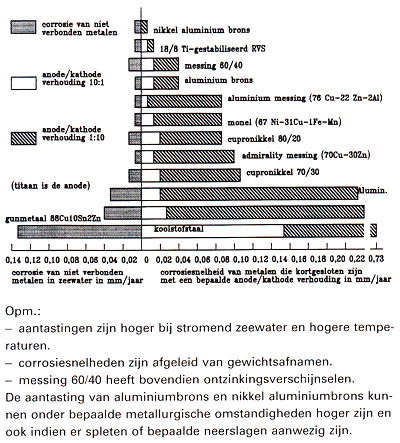

Gering gewicht, sterkte en corrosievastheid zijn de factoren, die het gebruik van titaan snel zullen rechtvaardigen. In de afgelopen 30 jaar heeft titaan zich bij uitstek bewezen als het juiste materiaal in zouthoudend, brak en verontreinigd water (zie afbeelding 1). Meer dan 100 miljoen meter condensorpijp, die voor 40 jaar gegarandeerd worden, zijn wereldwijd geïnstalleerd in elektriciteitscentrales zonder dat er tot op heden enige aantasting valt waar te nemen. Aanvankelijk werden brandblussers en koelsystemen op offshore platforms gemaakt van staal, dat beschermd werd door allerlei deklagen. Vanwege het beschadigen van deze deklagen vond al snel de overstap plaats naar cupronikkel, hetgeen weer leidde tot putcorrosie en erosie (vooral in bochten) in verontreinigd water. Sommige ontwerpers hebben toen getracht deze problemen te overwinnen door de wanddiktes te vergroten en de watersnelheden te verlagen (zo eist bijvoorbeeld BSMA 18, 1973 een maximale snelheid van 5 m/s in pijpen van 100 mm en groter). De nadelige gevolgen van deze invoering waren grotere pijpdiameters, bochten met grotere radius en een enorme toename in de kosten en het gewicht van het pijpsysteem dat ook nog meer ruimte innam. Ondanks al deze maatregelen kwamen er op den duur toch weer allerlei gebreken aan het licht, die de noodzaak benadrukten tot een fundamentele ommezwaai in de materiaalkeuze en een andere benadering van het ontwerp.

Afbeelding 1. lmmuniteitsgrenzen voor spleet- en putcorrosie.

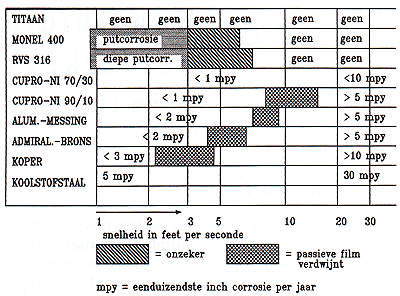

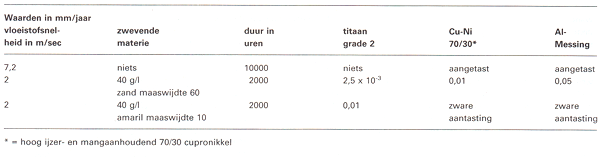

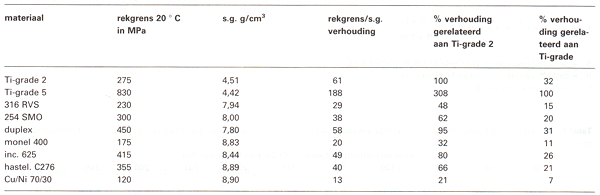

Recente ontwerpen vergen naast kosten-en gewichtsbesparing ook hoog-betrouwbare materialen die het mogelijk maken om met relatief kleine diameters vloeistoffen met hoge snelheden te verplaatsen. Aanvankelijk was een super-austenitisch roestvast staal met circa 6% molybdeen favoriet, maar later kwam duplex roestvast staal in de belangstelling vanwege de nog betere prestaties. Beide soorten boden meer dan cupronikkel maar bereikten toch niet de gewenste resultaten en bovendien gaven zij de nodige moeilijkheden tijdens de fabricage. Titaan is de enige effectieve oplossing bij het gebruik van pijpsystemen in zeewatermilieus. Titaan is volledig immuun voor algemene putcorrosie en erosie tot snelheden die op kunnen lopen tot 30 m/s (zie afbeelding 2). Tijdens het ontwerpen van een systeem kan de kleinste nog praktische doorlaat worden gecombineerd met de geringste wanddikte, teneinde kosten en gewicht tot een minimum te beperken. Dit concept is al toegepast als zeewaterballastsysteem op diverse offshoremodulen, zowel in Noorwegen, Engeland als Canada. Het technische en prijstechnische succes van titaan hebben ertoe geleid dat dit metaal in de offshore ook wordt gebruikt voor pijpenwarmtewisselaars, platenkoelers en natriumhypochloriet doseersystemen die aangroei en verstopping moeten tegengaan. Het zal duidelijk zijn dat het eerder bezwijken van minder corrosiebestendige metalen, die vroeger werden gebruikt, leidde tot hoge kosten in verband met onderhoud en vroegtijdige vervanging. De lessen, geleerd met dergelijke dure fouten, hebben de ontwerpers ertoe gebracht om vanaf het eerste begin het juiste materiaal te specificeren teneinde een betrouwbaar, veilig en optimaal systeem te verkrijgen. Deze benadering is essentieel voor offshore-installaties die ontworpen worden met een levensduur van 20 tot 50 jaar en waar dus de levensduurkosten een belangrijker rol spelen dan de in vesteringskosten. Alleen titaan voorziet in deze oplossing. Dit artikel beoogt een bijdrage te leveren om de criteria van boven genoemde kosten ten behoeve van pijpsystemen in titaan aan het licht te brengen. Het beoogt echter ook om onjuiste opvattingen over titaan, als zou het moeilijk zijn te verwerken, duur in het gebruik en slecht te verkrijgen, te elimineren. Vooral diegenen die niet vertrouwd zijn met dit unieke metaal plegen regelmatig laatstgenoemde onjuiste kwalificaties te gebruiken.

Afbeelding 2. Effect van zeewatersnelheden op condensormateriaal.

Ontwerp van pijpsystemen in titaan

Het mechanische ontwerp van pijpsystemen in titaan stelt twee gelijke en belangrijke principiële eisen:

- Het dient te voldoen aan de ontwerpnormen voor druk en temperatuur in de verschillende delen van het systeem uitgaande van de minimum wanddikte van de pijp en de meest economische keuze van alle variabelen (waaronder ook de fittingen en versterkingen). De beschikbare nationale en internationale normen geven in detail zeer uitgebreid aan hoe het ontwerpen, het maken en het testen van pijpsystemen moet plaatsvinden. Specifieke industrieen zoals bijvoorbeeld de chemische, petrochemische en nucleaire industrie, stellen zelf hun normen en specificaties op, afhankelijk van wat het systeem moet transporteren (bijv. vloeistoffen of gassen).

- Ook dient het te voldoen aan eisen die worden gesteld door operationele facetten en betrouwbaarheid. Hieronder worden ook begrepen de expansie en flexibiliteit van het systeem alsmede de functie van de ophang-en bevestigingselementen. Deze aspecten zullen samen met de praktische ervaringen betrokken moeten worden in het definitieve ontwerp al naar gelang de complexiteit van het systeem alsmede de aangelegde belasting door het te transporteren medium. Ontwerpnormen zoals bijvoorbeeld gegeven in ANSI B31.3 bieden de nodige houvast om handelbare analyses mogelijk te maken. Waar een noodzaak is voor dergelijke analyses zijn er diverse computerprogramma's op de markt gebracht zoals bijvoorbeeld 'Caesar 11' dat voldoet aan de analyse, gesteld in ANSI B31.3.

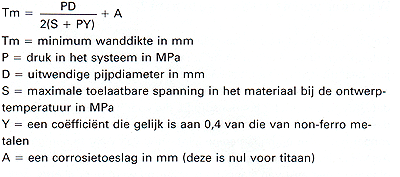

Deze twee eisen staan los van het te kiezen materiaal, zodat de regels die worden gesteld aan koolstofstaal of roestvast staal ook worden gesteld aan titaan en zijn legeringen. De onderstaande formule om de wanddikte van een pijp te berekenen geeft echter aan dat met het gebruik van titaan de kosten naar beneden worden gebracht dankzij het feit dat er geen corrosietoeslag hoeft te worden berekend en doordat het titaan een relatief hoge sterkte bezit.

Basiseigenschappen van titaan en titaanlegeringen

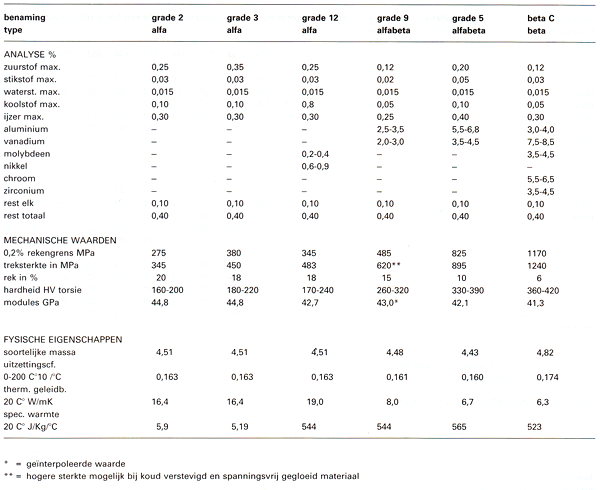

Een gemakkelijk en veelgebruikt systeem voor het identificeren van de verschillende typen van technisch zuiver en gelegeerd titaan staan vermeld in de desbetreffende ASTM-specificaties. Grade 1, 2, 3, en 4 zijn technisch zuivere typen met als primair doel corrosiebestendigheid. De mechanische waarden nemen toe met het typenummer, met andere woorden, grade 1 is mechanisch het zwakste. Grade 2 is het meest gebruikte type omdat hier sprake is van een compromis tussen zuiverheid en mechanische waarden. Grade 7, 11 en 12 zijn legeringen met superieure corrosievastheid, vooral in reducerende, zure, chloridehoudende milieus. De mechanische waarden zijn vergelijkbaar met die van respectieve lijk grade 7 en 11. Voor de gegevens van grade 12 wordt verwezen naar tabel 1. Grade 5 en 9 zijn legeringen met een goede corrosievastheid gecombineerd met goede mechanische eigenschappen. Het gebruik ervan moet vooral worden gezocht in specia le toepassingen, zoals bijvoorbeeld de vliegtuigbouw. Beta -C is een legering met hoge sterkte-eigenschappen en goede corrosievastheid in zeewater, maar wordt nog niet gedekt door een ASTM -specificatie. Alle voorkomende vormen worden beschreven door de volgende ASTM-normen:

- ASTM B 265-strip en plaat

- ASTM B 337-naadloze en gelaste p ijp

- ASTM B 338-naad loze en gelaste pijp

- ASTM B 348-staf

- ASTM B 363-naadloze en gelaste fittingen

- ASTM B 367-gietwerk

- ASTM B 381-smeedstukken

Lasmateriaal wordt omschreven in de AWS specificatie A5.16. Een overzicht van alle feiten is weergegeven in tabel 1.

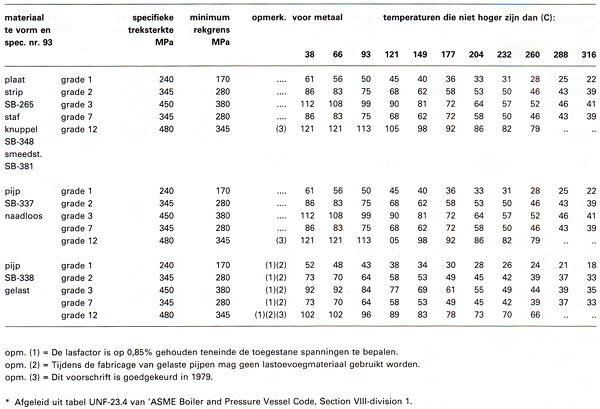

Tabel 1. Chemische samenstelling en mechanische- en fysische eigenschappen van een aantal titaantypen.

Ontwerpcodes voor pijpsystemen

1. ANSI/ASME 831.3

De veel gebruikte voorschriften, die te vinden zijn in 'Chemica! Plant and Petroleum Refine ry Pipework', bestaan al sinds 1935. In tegenstelling tot andere pijpvoorschriften verenigt de B31.3-norm de diverse titaantypen en de tabellen die de toegestane ontwerpspanningen voor de grades 1, 2, 3 en 7 aangeven voor zowel de gelaste als de naadloze pijpuitvoering. Er is een bepaling dat er voor gelaste pijpen geen lastoevoegmateriaal mag worden gebruikt. In veel gevallen echter is het onvermijdelijk om lastoevoegmaterialen te gebruiken. Bovendien blijft de kwaliteit door de moderne hoogwaardige lasmethoden nagenoeg gelijk, zodat het geen probleem is om de bovengenoemde ontwerpspanningen aan te houden. Bij deze spanningen is een lasfactor van 0,85 aangehouden en daarom is het niet nodig een vermindering door te berekenen in de ontwerpformules voor de diverse gelaste pijpcomponenten. De basis voor het bereiken van de toegestane ontwerpspanningen, die in tabel 2 zijn weergegeven, is vastgesteld in een code. Voor titaan is deze spanning gebaseerd op de laagste waarde van:

- a) 1/3 van de specifieke minimale treksterkte bij kamer-of ontwerptemperatuur;

- b) 2/3 van de minimale rekgrens bij kamer-of ontwerptemperatuur. Voor alle toepassingen geldt dat de maximale toelaatbare ontwerpspanning niet hoger mag zijn dan 2/3 van de minimum rekgrenswaarde bij kamertemperatuur.

Gedetailleerde waarden van uitzettingscoëfficienten en elasticiteitsmoduli zijn te vinden in de drukvaten standaard ASME VIII-div 2. Hoewel deze voorschriften niet specifiek de materiaalselecties aangeven, geven ze wel aanwijzingingen voor bepaalde voorzorgsmaatregelen voor diverse materialen en ze attenderen de gebruiker op de ongeschiktheid van titaan voor gebruik boven de 315°C.

Tabel 2. Maximale toelaatbare trekspanningen voor gegloeide titaanlegeringen*.

TBK 5/6

Deze norm slaat niet specifiek op titaan en zijn legeringen doch voorziet wel in regels voor het bepalen van toegestane spanningen in koolstofstaal, laaggelegeerd staal en roestvast staal, koper en koperlegeringen alsmede aluminium en zijn legeringen. Vanwege het ontbreken van specifieke regels is er in het verleden aangegeven dat er voor roestvast staal veiligheidsfactoren moeten worden ingebouwd opdat er geen overschrijding plaatsvindt van de toelaatbare spanningen. Een typische ontwerpspanning moet daarom lager zijn dan 2,4 maal de uiterste trekspanning bij kamertemperatuur of 1,35 maal de rekgrens bij kamertemperatuur. Diverse reducties in de toelaatbare spanningen komen tot stand door spanningsfactoren in de diverse ontwerpformules. Deze factoren zijn afhankelijk van de lasnaadpositie en van de omvang van de niet destructieve proeven die moeten worden uitgevoerd. Een richtlijn voor deze noodzakelijk uit te voeren analyses wordt verstrekt door ANSI/ASME B31.3.

BS 3351

Hoewel deze 'British Standard' is ingetrokken is deze nog steeds in gebruik bij het bepalen van ontwerp en fabricage van pijpleidingsystemen van aardolieraffinaderijen. De norm heeft betrekking op koolstofstaal, laaggelegeerd staal en roestvast staal en sommige nikkellegeringen. De ontwerpspanningen voor al deze voornoemde metalen zijn geschrapt uit deze norm en daarom dienen deze waarden gehaald te worden uit ANSI/ASME B31.3 als men toch deze British Standard wil blijven gebruiken. Ook kunnen de toelaatbare spanningen worden ontleend aan de BS 5500 App.K-norm.

Pijpsystemen en fittingen layout

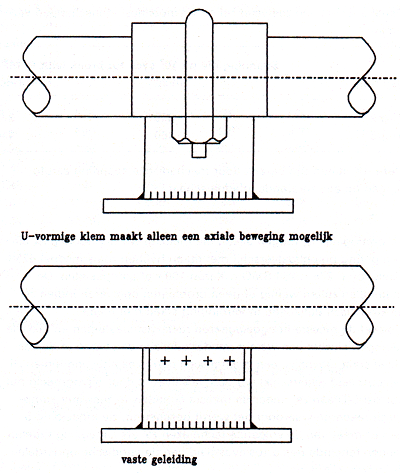

Voor ieder pijpsysteem dient er een evenwicht te zijn tussen allerlei parameters die te maken hebben met het bevestigen van de pijpen om een optimaal systeem te verkrijgen. Dit geschiedt altijd in afhankelijkheid van de thermische expansie die te allen tijde ongehinderd moet kunnen plaatsvinden. Er bestaan diverse geleidingen zoals gedeeltelijk of volledig lineaire of cirkelvormige inklemming. Deze geleidingen behoeven niet aan de pijpen gelast te zijn, maar bestaan uit simpele klemmen. In sommige omstandigheden is het aanbevelenswaardig een slijtstrip aan te brengen op de pijp om te voorkomen dat de klemmen metallisch gaan invreten. Bij vaste geleidingen kunnen titaanplaatjes aan de pijp worden gelast, die daarna met bouten aan de geleiding worden bevestigd, zie afbeelding 3. Indien er teveel spanning ontstaat kan de route beter opnieuw worden bekeken of er moeten meer bochten en expansielussen worden toegepast. Dit is beter dan het installeren van balgen. Als laatstgenoemden moeten worden toegepast dan is het aan te raden speciale balgen volgens de EMSA-standaard toe te passen.

Afbeelding 3. Klem- en geleidingsdetails voor het bevestigen van titaanpijpsegmenten.

Fittingen

De meeste fittingen in titaan grade 2 zijn gewoonlijk beschikbaar tot en met een nominale diameter van 4 inch met een wanddikte tot schedule 40s en bovendien is er een beperkt programma beschikbaar tot en met een nominale diameter van 6 inch. Boven deze maatvoering en in geval van andere titaantypen zullen de fittingen in de meeste gevallen moeten worden gemaakt van plaatmateriaal. De voorschriften en de veiligheidsfactoren voor de diverse sterkteberekeningen zijn te vinden in deze publikatie.

Om het aantal lasnaden te beperken genieten getrokken bochten de voorkeur boven conventionele stompgelaste fittingen. De lassen zullen op zijn minst een gelijke of een grotere sterkte moeten bezitten dan die van het moedermateriaal en in zeer corrosieve milieus is het raadzaam een ander type titaanlasdraad te gebruiken, bijvoorbeeld grade 7 (met palladium gelegeerd), dat de corrosievastheid lokaal enorm doet toenemen.

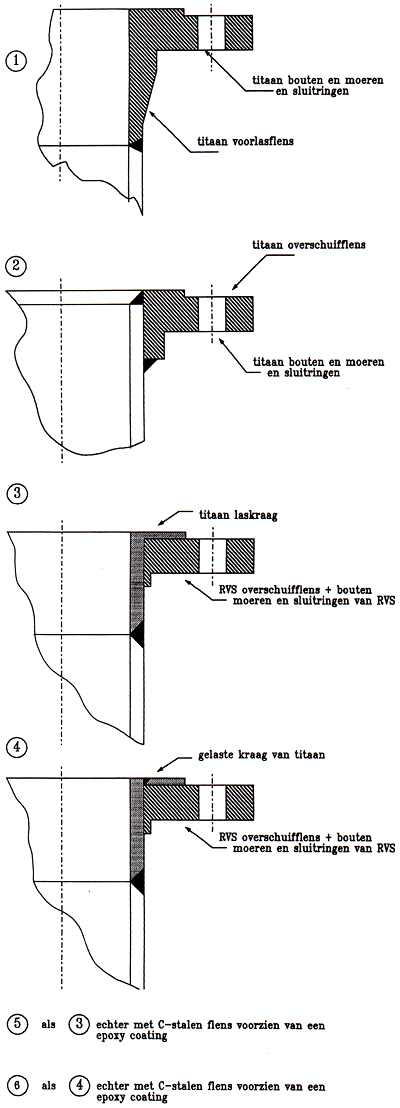

Flensverbindingen zijn normaal gesproken van het overlaptype met losse overschuifflenzen van koolstofstaal of roestvast staal. Overlapverbindingen kunnen worden voorzien van een laskraag (stub end) die als gereed produkt of als opgebouwde gelaste eenheid kunnen worden toegepast, zie afbeelding 4. Aangezien er spanningen zullen ontstaan door het forceren van de gerede !askragen, dienen deze niet te worden toegepast onder zwaar belaste cyclische omstandigheden (zie ANSI/ASME 831.3).

Afbeelding 4. Constructiedetails voor flensverbindingen aan titaanpijpen.

Ontwerpen die de corrosievastheid verhogen

De uitstekende corrosievastheid van titaan in schoon en in verontreinigd zeewater dankt het aan de stabiele, taaie en permanente oxydehuid. In stromend of stilstaand water blijft het titaanoppervlak onaangetast tot een temperatuur van 130°C en dat ook in omstandigheden waar andere metalen snel worden aangetast. Ontwerpgegevens die tot stand zijn gekomen voor warmtewisselaars, vaten en pijpsystemen voor chemische fabrieken hebben ertoe geleid dat:

- titaan geen corrosietoeslag behoeft; pijpsystemen kunnen derhalve met een minimum wanddikte gespecificeerd worden, één en ander wel in afhankelijkheid van de hanteerbaarheid en /of werkdruk;

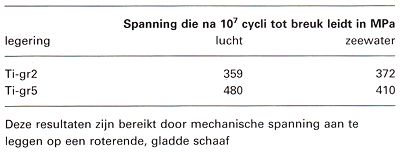

- titaan geen noemenswaardig verlies van de vermoeiingssterkte ondergaat in zeewater; waarden die worden bereikt in lucht voor technisch zuiver titaan kunnen zonder meer worden gebruikt in dergelijke ontwerpberekeningen, zie tabel 3;

- titaan onder normale omstandigheden geen corrosieprotectie nodig heeft in de vorm van deklagen, inhibitoren of kathodische bescherming; evenmin behoeven er speciale voorzorgsmaatregelen te worden getroffen bij in-of uitlaatgedeelten of bij bochten, tenzij er galvanische corrosie kan worden verwacht vanwege aanliggende metallische onderdelen;

- titaan veel langer schoon blijft dan de meeste andere metalen; watersnelheden van 3-5 m/s zullen vuilafzettingen van biologische zeeorganismen tot een minimum beperken ; in het algemeen kunnen vuilafzettingsfactoren van 0,95 tot 0,99 worden gebruikt bij warmtewisselaars van titaan; bij het transport van slibhoudend water kunnen nog snelheden tot 6 m/s worden getolereerd, terwijl bij schoon zeewater snelheden tot 30 m/s geen problemen opleveren.

Tabel 3. Effect van zeewater op de vermoeiingseigenschappen van titaan.

Hydro-dynamische ontwerpen van titaanpijpsystemen kunnen desgewenst worden geoptimaliseerd door wijzigingen in het pompcircuit en door mogelijke drukverlagingen. Ideale pijpsystemen kunnen worden bereikt indien het geheel van titaan is vervaardigd. Wanneer dit onmogelijk is, mogen alleen die metalen worden toegepast die een gering potentiaalverschil met titaan hebben zoals Inconel 625 r, Hastelloy C 276 r, 254 SMO r, Xeron 100 r of composieten. Deze materialen zullen weinig of geen problemen opleveren indien ze elektrolytisch geleidend in verbinding staan met titaan. Hoewel de meeste hoogge legeerde roestvast staaltypen en nikkellegeringen slechts een weinig minder edel zijn dan titaan in de passieve staat, geven zij ee n dramatische corrosieaantasting indien zij bijvoorbeeld (plaatselijk) worden geactiveerd door bijvoorbeeld putcorrosie. Titaan zal onder de meeste condities in zeewater kathodisch reageren waardoor het wordt beschermd, zie afbeelding 5. Een of meer va n de volgende technieken zal als aanvulling moeten dienen teneinde de corrosievastheid van de anodische onderdelen te laten toenemen:

- Het aanbrengen van een deklaag op het titaan in de nabijheid van de verbinding om zo het kathode-oppervlak (titaan) ten opzichte van het anode-oppervlak te verkleinen.

- Het toepassen van kathodische bescherming met een spanning die negatiever is dan -1,0 Volt.

- Elektrische isolatie van het titaan door het gebruik van niet-geleidende afdichtingen en door het toepassen va n isolerende hulzen om de bouten.

- Het installeren van gemakkelijk vervangbare opofferingsanades van een vee l minder edel metaal. Dergelijke elementen moeten niet worden geplaatst waar turbulentie kan worden verwacht.

- Het toepassen van inhibitoren zoals bijvoorbeeld ferrosulfaat voor koperlegeringen in bepaalde omstandigheden.

Als een veel minder edel metaal in verbinding moet staan met titaan dan is dat alleen verantwoord indien beide worden voorzien van een deklaag. Een defect in zo'n deklaag zal leiden tot lokale aantasting. Om dit laatste tegen te gaan kan kathodische of chemische bescherming worden toegepast.

Afbeelding 5. Overzicht van galvanische corrosie van verbindingen met titaan en andere metalen in stilstaand zeewater bij kamertemperatuur.

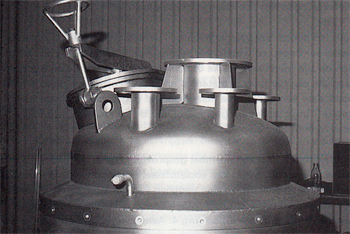

Afbeelding 6. Reactorvat uit titaan grade 2 gemaakt door Hoefnagel & Meijn 8. V., Zaandam.

Ontwerp-checklist voor produktie, installatie en gebruik

Titaan kan worden geleverd in alle voorkomende halffabrikaten en eindprodukten. Het juiste ontwerp en de wijze van produceren van het pijpsysteem vraagt in geval van titaan veel meer aandacht dan voor goedkopere materia len. Indien men bijvoorbeeld simpelweg titaan gebruikt in een ontwerp dat is bedoeld voor een relatief goedkoop materiaal, dan kan men er zeker van zijn dat er een onnodig dure constructie ontstaat. De tijd die nodig is om het ontwerp opnieuw door te lopen voor het toepassen van titaan zal ruimschoots worden terugverdiend.

Ontwerp-check nr.1

Vraagstelling: Zijn de diktes van het t itaan niet meer dan minimaal vereist is om een hanteerbaar pijpsysteem te verkrijgen met toe reikende mechanische sterkte?

Gemeten naar de eenheidsprijs van titaan lijkt deze hoog te zijn. Per vierkante meter gerekend valt deze juist enorm mee. Titaan is een relatief licht met aa l, want de soortelijke massa is slechts 56% van die van staal. Eén meter stalen pijp weegt daarom net zoveel als een pijp van titaan van 1,8 meter lang. Titaan heeft daarentegen geen corrosietoeslag nodig, waardoor de wanddikte gehalveerd kanworden, zodat de titaanpijp zelfs 4 maal zolang kan worden met hetzelfde gewicht.

Ontwerp-check nr.2

Vraagstelling: Zijn gelaste pijpen en fittingen overal inzetbaar?

Technisch zuiver titaan is een eenvoudig metaal dat slechts éénfasig is en daarom gemakkelijk is te lassen door bekwame lassers in de werkp laats of op het fabrieksterrein. Een warmtebehandeling is in principe nooit nodig en de las heeft dezelfde corrosievastheid als het moedermateriaal. Duizenden meters dunne gelaste pijp zouden nooit zijn geïnstalleerd als men onnodig was blijven aandringen om de veel duurdere naadloze uitvoering te gebruiken. Ontelbare gelaste onderdelen van titaan zouden nooit in gebruik zijn genomen wanneer men had gestaan op produkten die gemaakt moesten worden van staf of als smeedstukken. Zowel de pijpen als de hulpstukken zouden dan gewoonweg te duur zijn geweest.

Ontwerp-check nr.3

Vraagstelling: Geeft een titaanbekleding (lining) een betere oplossing?

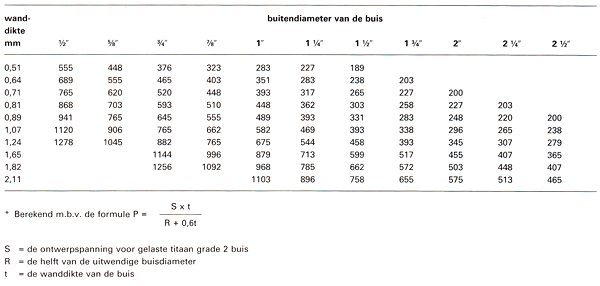

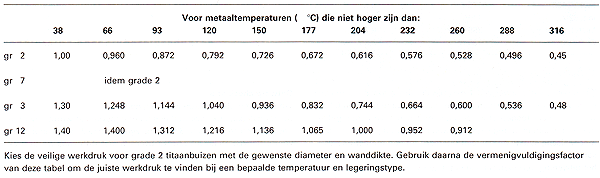

Titaandiktes van minder dan 1 mm zijn al ruim voldoende om corrosie in zeewater te weerstaan. Buizen met een wanddikte van 0,5 mm worden al vaak toegepast in zeewatercondensors. Grotere pijpdiameters hebben in de regel grotere wanddiktes nodig vanwege de mechanische sterkte en dat leidt uiteraard tot een minder interessant prijsniveau. Het inwendig bekleden van een pijp (linen) of zelfs het uitwendig bekleden zal leiden tot een veel aantrekkelijker prijspeil. Titaan kan echter niet worden gebruikt als oplasmateriaal op andere non-ferro legeringen of op koolstofstaaL In systemen waar een lichte overdruk heerst kunnen mechanisch vastgezette voeringen worden toegepast, terwijl bekledingen aangebracht hetzij door explosie, hetzij door walsen, veel geschikter zijn voor toepassingen waar een hoge of zeer hoge bindingssterkte tussen bekleding en ondergrond wordt vereist. Dikwijls wordt het produkt pas gevormd na het wals-of explosief bekleden. Al deze opties vereisen een nauwkeurig lassen van de titaan stuikranden. Hiervoor zijn diverse voorschriften beschikbaar, zie de tabellen 4 en 5.

Tabel 4. Veilige interne werkdrukken in KPa/cm2 voor gegloeide gelaste titaanbuizen in grade 2 en 7 bij 38 ºC.

Tabel 5. Vermenigvuldigingsfactoren om een veilige inwendige werkdruk te bepalen voor gelaste titaanbuizen bij verhoogde temperatuur.

Ontwerp-check nr.4

Vraagstelling: Zijn de financiële voordelen vanwege de ruimtebesparing een factor in de calculaties?

Titaan weerstaat erosie in zeewater tot snelheden van 30 m/s. Daardoor kunnen kleinere pijpdiameters en bochten met kleinere stralen worden gespecificeerd, als er voldoende pompcapaciteit aanwezig is. Technisch zuiver titaanpijp tot een diameter van 200 mm kan koud vervormd worden tot een radius van 600 mm (3D) . Dunne buis (bijv. schedule 5) van grotere diameters kan een 5D bocht hebbèn. Nog kleinere bochten kunnen worden verkregen door schedule 5 of 10 bochten toe te passen.

Ontwerp-check nr.5

Vraagstelling: Zijn flenzen werkelijk nodig?

De hoogste kostenconcentratie in ieder pijpsysteem wordt gevormd door flenzen en fittingen. Stub ends zijn aanzienlijk goedkoper dan voorlasflenzen, maar zelfs het ontwerpen met stub ends wordt vaak onnodig duur. Lichtgewicht leid ingen van titaan kunnen met veel minder van deze relatief dure onderdelen toe door de pijpen eenvoudigweg langer te maken. Wordt er voor titaan gekozen, dan kunnen er veel langere pijpen worden toegepast. Ook is het zaak de juiste flensverbinding te kiezen, zie afbeelding 4. Tevens zijn er titaankoppelingen op de markt die kunnen worden gekozen voor de daarvoor geschikte plaatsen in het pijpsysteem.

Ontwerp-check nr. 6

Vraagstelling: Worden de financiële voordelen van de gewichtsbesparing opgenomen in de calculaties?

Titaan heeft, zoals reeds eerder is gezegd, een veel lagere soortelijke massa dan staal of cupronikkel. Buis met een diameter van 300 mm, uitgevoerd in cupronikkel, met een totaal gewicht van 1000 kg, kan worden vervangen door titaan, waardoor 700 kg kan worden bespaard. Het veel lagere totaalgewicht van titaanpijpsystemen, mede dankzij de mogelijkheid om kleinere pijpdiameters te gebruiken, leidt derhalve tot grote voordelen in de lichtere pijpleidingssystemen, lagere transportkosten en besparingen tijdens de montage (bijv. hijswerk).

Titaan heeft echter een elasticiteitsmodulus die lager is dan die van staal of van koperlegeringen en daarom moeten bijvoorbeeld in warmtewisselaars de onderlinge afstanden tussen de keerschotten kleiner zijn om de neiging tot doorbuigen te compenseren indien de pijpen gevuld zijn met een medium.

De extra belasting in titaanpijpsystemen zal afhankelijk zijn van het operationele gewicht (dus inclusief het medium). windbelasting en dergelijke en in de regel betekent dit een kleinere extra belasting dan gewoonlijk het geval is. Daar staat echter tegenover dat de lagere elasticiteitsmodules van titaan een betere schokbestendigheid oplevert.

Ontwerp-check nr.7

Vraagstelling: Zijn de hydrodynamische prestaties geoptimaliseerd in het systeem?

Snelheden van 3 m/s en hoger worden bij het gebruik van titaan aanbevolen om vervuiling met microbiologische organismen tegen te gaan. Bij snelheden van 2 m/s zal men echter te maken krijgen met de afzetting van hardnekkige macro-organismen zoals mosselen e.d. Bij pijpen waar dergelijke lage stroomsnelheden optreden of zelfs stilstand van het medium, dient er regelmatig een 'shock' chloreerbehandeling toegepast te worden om te voorkomen dat de pijpen dichtgroeien, zie tabel 6.

Ontwerp-check nr.8

Vraagstelling: Zijn titaanlegeringen daar gespecificeerd waar hogere prestaties worden verlangd?

Bij het gebruik van legeringen die superieure sterkten bezitten en daardoor onderworpen worden aan hoge drukken of aan verhoogde temperaturen, zal het nut van titaan verder op de voorgrond treden . Dit is met name het geval bij gietwerk, en het vroegtijdig raadplegen van een terzake deskundige of deskundige leverancier zal de juiste oplossing opleveren voor nagenoeg elke toepassing, zie tabel 7.

Tabel 7. Enige vergelijkende waarden.

Handleiding beschikbare produkten

Het eerst afgeleide produkt na het raffineren van het titaanerts (rutiel) is titaanspons. Dit poreuze spons dat onbruikbaar is als technisch metaal zal na een speciaal smeltproces in blokken worden gegoten. Spons is toch regelmatig in het nieuws, omdat de verkrijgbaarheid en prijs doorgaans een maatstaf zijn van de industriële capaciteit en de prijzentrends van produkten. Gietblokken hebben in de regel een gewicht tussen 2 en de 8 ton waarvan de volgende produkten kunnen worden gemaakt:

- knuppels voor de produktie van smeedstukken, staf en draad;

- plakken voor de produktie van dikke en dunne plaat alsmede folie;

- naadloze buis, gemaakt van knuppels en gelaste pijp gemaakt van plaatstrip;

- gietstukken die worden gemaakt van hersmolten gietblokken of van knuppels, soms ook van gezuiverd retourmateriaal.

Titaan en zijn legeringen zijn beschikbaar in allerlei vormen zoals gesmede, gegoten en gefabriceerde produkten die onder meer geschikt zijn voor pijpsystemen. Zowel ronde, vierkante, rechthoekige of zeskante staf wordt geproduceerd bij hoge temperatuur en kan worden geleverd in ruw gesmeed, bewerkte vorm of ontdaan van zijn walshuid en zonodig gebeitst. De lengten kunnen gewone handelslengten zijn of op maat besteld. Draad, zowel warm als koud getrokken, wordt op de markt gebracht als rechte lengten en op rollen. Rechte lengten worden meestal verpakt in dozen ten behoeve van het MIG-of TIG-lassen. Platen tot 3 meter breed zijn warmgewalst en worden ontdaan van de walshuid en daarna gebeitst. Nauwere toleranties op de dikte worden verkregen door een mechanische bewerking. Bewerkingsprocessen die een zeer vlakke plaat opleveren worden gebruikt voor speciale toepassingen zoals bijvoorbeeld voor pijpenplaten. Dikke platen worden gewalst tot minimaal 4 mm dikte. Technisch zuivere, dunne titaanplaat wordt koudgewalst en daarna op rollen (coils) of op een gewenste lengte op de markt gebracht. Een glimmend oppervlak kan worden verkregen door de platen te beitsen of door een gloeiproces onder vacuüm. Plaatmateriaal met een dikte beneden 0,3 mm noemt men folie. Grade 5 titaan wordt altijd gewalst bij hog e temperatuur en daarna ontdaan van de walshuid. Gelaste pijp kan worden geleverd tot een lengte van 30 meter en het wordt gemaakt van een dunne plaat, dat op de gewenste breedte wordt gesneden in de lengterichting (slitten). Deze stroken worden in een fabricagestraat, waarin een continue lasproces is opgenomen, tot pijpen gevormd.

In deze fabricagestraat wordt tevens een warmtebehandeling gegeven alsmede een wervelstroomonderzoek en een pneumatische test verricht. Kleine hoevee lheden pijp worden gemaakt van platen waardoor er vaste lengten ontstaan. Gelaste pijp met een dikkere wand en zeer grote diameters wordt gemaakt van plaat in enkele lengten tot en met 6 meter. Ook deze platen worden omgevormd en daarna gelast. Naadloze titaanpijp wordt gemaakt van knuppels die worden geëxtrudeerd of met behulp van het piercing-wals proces, gevolgd door reductie-natrekken. Flenzen kunnen worden verspaand uit staf of zij worden gesmeed of gegoten, gevolgd door een bewerking volgens de ontwerpnormen. Bochten, T-stukken enz. zijn leverbaar in de gesmede vorm, alsmede geperst uit pijp of opgebouwd uit plaat. Grotere afmetingen kunnen worden opgebouwd uit geperste, halve schalen of segmenten. Gegoten onderdelen voor bijvoorbeeld pompen en afsluiters worden in de regel vervaardigd naa r modellen die ook voor andere metalen worden gebruikt. Uiteraard wordt het efficiëntste model verkregen als deze speciaal voor titaan wordt gemaakt, zodat na het gieten optimale maten worden verkregen en nabewerkin gen derhalve minimaal zullen zijn. Tot op heden kan men gietstukken maken tot maximaal 750 kg, hoewel er grotere gietstukken ingebruik zijn, maar die zijn opgebouwd uit verschillende aan elkaar gelaste gietstukken. Bouten, draadeinden, moeren en andere bevestigingsmiddelen zijn leverbaar zowel in technisch zuiver titaan als in grade 5 of Beta-C legeringen.

Afbeelding 7. Titaanpijpstukken grade 2 gemaakt door Titanium Industries, USA.

Afbeelding 8. Titaan grade 2 gemaakt door de Merwede Valves, HardinxveldGiessendam.

Aanbevelingen

Bewerking

Het goed doordrongen zijn van de totaal verschillende mechanische en oppervlaktekarakteristieken van de diverse titaantypen zal leiden tot een succesvolle mechanische bewerking. Er moet worden beschikt over brandveiligheidsprocedures vanwege de ontvlam-en brandbaarheid van titaankrullen en andere fijne residuen. Daarnaast nog de volgende aanbevelingen:

- Zorg voor star opgesteld snijgereedschap en stel de juiste snijsnelheid en voeding in, onder gebruikmaking van correct snijgereedschap.

- Gebruik altijd snijolie.

- Gebruik ondersteuningssupports en -centers.

- Verwissel op tijd het snijgereedsc hap.

- Gebruik speciaal afsluitbare containers voor titaanspanen.

- Voorkom dat titaanspanen worden gemengd met ander afval en voorkom dat er open vuur of lasprocessen plaatsvinden in de buurt van de titaanspanen.

Fabriceren

In het algemeen geldt dat de ruimte waarin wordt gewerkt schoon dient te zijn (vooral bij de lasplaats). Een vakbekwaam technisch management moet daar op toezien.

Wat onder meer moet worden gedaan is het volgende:

- Een juiste voorbereiding alvorens te lassen .

- Verwijderen van alle vet, verf en vu il voordat men gaat lassen of warmtebehandelen.

- Reinig alle gebieden die gelast moeten worden met aceton op doeken d ie niet kunnen pluizen of gebruik titaanborstels.

- Gebruik schoon en d roog titaanlasdraad van het juiste type.

- Las altijd onder schermgas en zorg ervoor dat ook de afkoel ende las beschermd blijft (tot zeker 400°C).

- Geef nooit een warmtebehandeli ng in een reducerende atmosfeer omdat titaan dan waterstof za l opnemen wat tot verbrossi ng leidt.

- Gebruik nooit methylalco ho l (methanol) als re inigingsmiddel omdat opgedroogde methanol spanningsscheuren kan veroorzaken.

- Probeer nooit titaan aan andere metalen te lassen.

Installatie

Voor een optimale installatie is het noodzakelijk om acht te slaan op de kenm erkende mechanische eigenschappen, corrosievastheid en oppervlaktekarakteristieken van titaan. Vanwege de lagere elasticiteitsmodulus van titaan moet bij pijpsystemen voor voldoende ondersteuning worden gezorgd. Op plaatsen waar wrijving kan worden verwacht of waar dragende delen ten opzichte van elkaar kunnen bewegen dient het contactvlak te worden behandeld. Breng in dat geval speciale deklagen aan op die plaatsen waar kans is op vonken, die gevaar kunnen opleveren. Breng nooit titaan in contact met onedeler metalen; breng in dat geval elektrische isolatie aan. Hopelijk heeft de informatie die in dit artikel naar voren is gekomen een gunstige invloed op het verbruik van het toch unieke metaal titaan, dat ten onrechte maar al te vaak niet wordt toegepast door onbegrip of onkunde.

Literatuur

Titanium Pipework systems; U.K. titanium information group 1989.

Titaan, materiaal met toekomstperspektieven, ing. N.W . Buijs;

Metaal en Kunststof-mei 1988.