De opmars van metaalcomposieten

Reeds vele jaren heeft de industrie gezocht naar coatings die qua uiterlijk zoveel mogelijk op een metaal lijken, en daar is men qua kleurstelling behoorlijk goed in geslaagd. De meeste van deze deklagen worden synthetisch bereid en dankzij hoogwaardige pigmenten kan men inmiddels bevredigende resultaten bereiken. Maar het feit blijft dat zo’n coating in het algemeen geen metallische deklaag is maar een verfsysteem.

Door Ko Buijs - Innomet Consultancy BV

In Amerika is echter een composiet ontwikkeld dat op de markt wordt gebracht als het product LuminOre®. Het betreft een product dat niets van doen heeft met verf of een poedercoating. Dit composiet bestaat namelijk voor 75% uit metaalpoeder en het restant wordt gevormd door een polyesterachtige substantie en het bindmiddel MEKP (methyl ethyl keton peroxide). Met een eenvoudig spuitc. q. vernevelingproces wordt dit composiet aangebracht bij kamertemperatuur op een willekeurig voorbehandeld substraat. Na kortstondig koud uitharden ontstaat een harde metaalcoating die eventueel een nabehandeling kan krijgen waardoor de gevormde kunststoftoplaag verdwijnen zal. Op deze wijze verkrijgt men een deklaag die voor 92% uit metaal bestaat. Het geheel komt dan zeer natuurgetrouw over waardoor men nauwelijks het verschil kan zien of voelen met echt metaal. Dit is op zich niet verwonderlijk omdat immers de deklaag voor het allergrootste deel uit dat metaal bestaat. De maximale gebruikstemperatuur is maximaal 195ºC en de laagdikte kan variëren tussen 80 en 120 micron per spuitactie.

Het proces

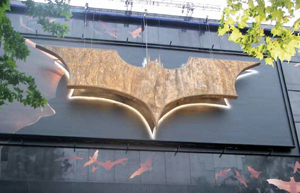

Het composiet kan haast op iedere ondergrond worden aangebracht en men kan daarbij denken aan schuim, allerlei kunststoffen, hout, metaal, fiberglas, glas, porselein, pleisterwerk, keramiek, beton, terracotta, karton en zelfs op papier. Ook kan het composiet zonder problemen op een flexibele ondergrond aangebracht worden omdat het mee kan buigen. De metaallaag die zo wordt aangebracht krijgt ook de eigenschappen van het betreffende metaal zoals de glans, kleur en ook de fysische eigenschappen zoals de uitzetting en warmtegeleiding. Op deze wijze kan men op een relatief simpele en goedkope wijze onderdelen van kunststof er uit laten zien als echt metaal. Men kan het dan ook niet of nauwelijks onderscheiden van bijvoorbeeld massief gietwerk. De metaalpoeders die reeds op de markt zijn gebracht zijn messing, brons, koper, een nikkellegering, ijzer, roestvast staal en soms ook bijzondere poeders met interne uitdrukkingen zoals ‘X-metal’, ‘Z3’ en zelfs puur goud. Zo zijn er recentelijk keramische tegeltjes voorzien van een goudlaag die niet te onderscheiden zijn van massief goud. De deklaag op deze tegels is wel na de spuitbehandeling gepolijst. Op afbeelding 1 ziet men twee adelaars van gegoten beton. Dergelijke producten worden vooral in tuincentra verkocht. De bovenste vogel is voorzien van een bronzen deklaag waardoor deze adelaar niet van een echt bronzen gegoten beeld te onderscheiden is. Een gewone binnendeur voorzien van opgeplakte plastic moeren en draadstangen kan bijvoorbeeld behandeld worden met ijzerpoeder. Deze deur wordt vanwege de deklaag magnetisch en na enige tijd in de buitenlucht doorgebracht te hebben, is deze deur zwaar verroest waardoor men ervaart dat we hier van doen hebben met een of andere oude scheepsdeur. Deze composieten worden dan ook frequent gebruikt op decors voor bijvoorbeeld filmopnames. Zo is in Londen voor de opnamen van een film een piepschuimen Batman voorzien van bronspoeder (zie afbeelding 2). Dergelijke metaalcomposieten kunnen ook zonder meer buiten worden gebruikt.

Kenmerken van het metaalcomposiet

De combinatie van metaaldeeltjes en het bindmiddel zorgt ervoor dat het composiet sterker is dan de som der delen. Het resultaat is dan ook een sterk en duurzaam gemetalliseerd oppervlak waarbij het originele ontwerp en de details tot in de kleinste details behouden blijven. Het composiet bestaat dus voor het allergrootste deel uit een echt metaal en is daarom duurzaam. Het bijzondere is dat het composiet niet delamineert, afbreekt of afbladdert als het op de juiste wijze is aangebracht. Het is zowel binnen als buiten te gebruiken want de composieten laten zich niet afbreken door bijvoorbeeld UV-licht.

De corrosiebestendigheid

Vanwege de bindmiddelen is de deklaag nauwelijks of zelfs niet in staat om elektriciteit te geleiden en dat is een bijzondere eigenschap om natte corrosie zoveel mogelijk te voorkomen. Deze vorm van corrosie bestaat immers bij gratie van elektrochemie en dat valt voor een groot deel weg doordat het niet geleidend is. Daarom is vooral het composiet op basis van roestvast staal 316 zo populair aan het worden om een extra bescherming van het oppervlak te bewerkstelligen. Men heeft met simulatieproeven kunnen aantonen dat een dergelijke laag ook na 30 jaar gebruik nog in prima conditie is. Ook blijkt loodcomposiet naar tevredenheid te voldoen om een bescherming te geven tegen radioactieve gammastraling zodat dit een interessant alternatief kan zijn voor het milieubelastende en giftige lood.

Giftigheid en fouling

De componenten van de composietlaag zijn met elkaar zo hecht verbonden dat er nauwelijks sprake kan zijn van het ‘wegsijpelen’ van deeltjes. Dankzij dit feit wordt het in Amerika ook gebruikt als deklaag voor apparaten die gebruikt worden t.b.v. drinkwater. Daarom heeft het ‘Los Angeles Metropolitan Water District’ een goedkeuring gegeven om dit composiet toe te passen op onderdelen die met het drinkwater in aanraking komen. De deklagen zijn niet giftig en geven derhalve ook geen giftige stoffen af. Ook de neiging om vuil en levende organismen af te zetten op het composiet blijkt in de praktijk zeer gering te zijn waardoor de laag ook een ‘anti-fouling’ effect geeft. Dit blijkt ook in het gebruik van zeewater. Zo zijn er gedurende 3½ jaar uitvoerige proeven gedaan in een oceaanomgeving zonder dat er noemenswaardige aangroei had plaatsgevonden. Het is in dat geval wel beter om de deklaag niet na te behandelen zodra het uitgehard is. Dit heeft vooral betekenis zodra er een biofilm aan het oppervlak wil gaan ontstaan die verhoogde kans kan geven op microbiële corrosie. Zelf bloempotten die voorzien zijn van dit composiet bieden hierdoor weerstand tot het afzetten van allerlei slakjes, organismen en ander ongedierte zonder overigens gif af te geven.

VOC-waarde

Metaalcomposieten hebben een relatief lage VOC-waarde en dat staat voor ‘Volatile Organic Compounds’. Dit betreffen vluchtige bestanddelen die vrijkomen tijdens het uitharden. Deze waarde is voor de bedoelde metaalcomposieten slechts 42½ gram per liter composiet. Coatings op waterbasis hebben in de regel een VOC-waarde van maar liefst 240 gram per liter. Daarom dient men dergelijke coatings meerdere malen aan te brengen.

Alternatief voor gieten

In vele gevallen kan men overwegen om deze metallische deklagen te verkiezen boven het gieten van een bepaald product. Op afbeelding 3 ziet men een ornament van gips dat voor de helft voorzien is van een bronscomposiet. Het zal duidelijk zijn dat dit geld kan besparen en het dringt bovendien ook vervuiling tegen omdat het gietproces nu eenmaal een milieubelastende activiteit is. Denk daarbij aan het energieverslindende smelten en het vormen van schadelijke dampen. In bepaalde gevallen kan men zelfs een vorm vullen met het composiet waardoor men niet meer over een deklaag spreekt maar over een ‘gegoten’ product dat dus koud tot stand wordt gebracht.

Een andere toepassing is om bestaand gietwerk van een laagje roestvast staal te voorzien. Een goed voorbeeld hiervan is aluminium gietwerk. Er blijft de vraag of er een verband bestaat tussen dit metaal en de ziekte van Alzheimer. Fabrikanten van bijvoorbeeld slachtlijnen vervangen aluminium delen, die met het vlees in contact komen, door roestvast staal. Daarom worden en nu proeven gedaan om bestaand aluminium gietwerk van een RVS-composiet te voorzien. De voorlopige resultaten zijn zeer bevredigend.

Kunstenaars

De verschillende deklagen die inmiddels verkrijgbaar zijn, vormen een unieke kans voor beeldend kunstenaars om hun product qua uitstraling op een hoger niveau te brengen. Zo kan men een panter of rompdeel van een mens van kunststof maken en daarna voorzien van een RVSdeklaag, waardoor deze sculpturen op massief gegoten roestvast staal lijken (zie afbeelding 4). Na het aanbrengen van het composiet kan men desgewenst het uiterlijk slijpen of polijsten. Ook maken kunstenaars gebruik van meerdere deklagen zodat zij bijzondere effecten kunnen bereiken. Een voorbeeld is een bronzen laag die daarna wordt voorzien van een koperen laag. Door gedeeltes van het koper door bijvoorbeeld slijpen te verwijderen wordt op die plaatsen het brons zichtbaar waardoor men interessante metaaleffecten krijgt.

Deklagen op gecorrodeerde oppervlakken

Zoals hierboven reeds gesteld is, kan men dus ook metaal op metaal aanbrengen, zoals in afbeelding 5 te zien. Een lantaarn van koolstofstaal is voorzien van een bronzen deklaag waardoor er normaal gesproken geen corrosie meer op zal treden. Zo kan men ook op een reeds gecorrogecorrodeerd oppervlak een composiet aanbrengen van een hogere kwaliteit om nieuwe corrosie te voorkomen.

Dan dient men wel eerst het te behandelen oppervlak afdoende te reinigen en te ontdoen van corrosieproducten. Afbeelding 6 toont een RVS-verwateringsbak van AISI 304 t.b.v. schelpdieren, die door microbiële corrosie doorboort was met kleine gaatjes. Na het grondig reinigen met droogijs zijn de aangetaste wanden voorzien van een AISI 316-composiet zodat ze in principe weer jaren meekunnen. Zo kan men ook gecorrodeerde roestvaststalen delen a.h.w. repareren met een nikkellegering zodat de corrosie in feite geen kans meer krijgt. De maximale gebruikstemperatuur is ook in dit geval 195°C. Het zal duidelijk zijn dat de hechting op de ondergrond c.q. substraat beter zal worden naarmate deze enigszins ruw is. Gecorrodeerde oppervlakken zijn in het algemeen ruw zodat aan die voorwaarde meestal wordt voldaan. De aandacht moet vooral uitgaan naar het grondig verwijderen van corrosieproducten en het reinigen van allerlei verontreinigingen. Vanuit de praktijk is ervaren dat droogijsstralen een goede manier hiervoor is mits de corrosieproducten niet te diep in het oppervlak zitten. Is dat wel het geval dan zal glasparelen een goed alternatief kunnen zijn.

Opleidingen en kwaliteit

LuminOre Europe geeft opleidingen aan geïnteresseerde afnemers over de metaalcomposieten in haar eigen opleidingscentrum in de buurt van Nijmegen. Door het volgen van cursussen kan men zich verzekeren van een goed kwaliteitsniveau van de composietverwerking. Men krijgt daar onderricht in o.m. de volgende zaken:

- Het afwegen van het metaalpoeder;

- Het afwegen van de binder;

- Het metaalpoeder al roerend op de juiste wijze bij de binder voegen. De binder gaat om het metaalpoeder zitten waardoor het geheel vloeibaar wordt (de houdbaarheid hiervan is maximaal twee dagen);

- De uitharder MEKP afwegen (2% van het bindergewicht);

- De MEKP al roerend bijvoegen;

- Het geheel gereed maken voor het spuitpistool. Dit spuitpistool wijkt overigens niet af van spuitpistolen die reeds in de handel zijn.

- De uitharder MEKP en het verder verwerken

MEKP staat dus voor ‘methyl ethyl keton peroxide’ en als uitharder zorgt het voor de chemische reactie en voor de ‘crosslink’ verbinding van de metaaldeeltjes. Nadat het is toegevoegd aan het metaalpoeder en de binder heeft men 25 tot 30 minuten de tijd om het op te spuiten. Gedurende deze tijd kan men desgewenst meerdere lagen aanbrengen. De gewichtsverhouding tussen binder en MEKP ligt behoorlijk kritisch en de hoeveelheid uitharder dient 2% van het bindergewicht te zijn. Het drogen vindt plaats bij 30 tot 40ºC gedurende ongeveer een uur. Indien de temperatuur 20ºC dan is de droogtijd ongeveer 12 uur. Zoals eerder is gesteld ontstaat aan het oppervlak een reactielaag die men dient te verwijderen om het metallisch uiterlijk te verkrijgen. Dit kan met Scotchbrite, gritstralen (korrel 240) of met staalwol. Het afwerken kan men in het geval van vlakke voorwerpen doen met bijvoorbeeld 3M schuurpapier type 2661. Ronde vormen kunnen het beste worden nabehandeld met de zogenaamde bristletechniek van 3M. Indien men besluit een tweede laag composiet aan te brengen op de reeds aanwezige uitgeharde laag dan dient men in ieder geval eerst de reactielaag van de eerste laag te verwijderen. Indien men besluit om ook nog de metaallaag te polijsten dan kan dat met een roterende flanelschijf die voorzien is van een polijstpasta.