Oppervlaktetoestand en corrosie van RVS producten

De toepassing van roestvast staal is gebaseerd op de aanwezigheid van een goed hechtende en goed afsluitende laag chroomoxiden op het oppervlak van betreffende producten. Deze oxidelaag is zeer dun en kan gemakkelijk worden beschadigd. Als dat gebeurt in onvoldoende zuurstofhoudende omgeving zal corrosie van het dan onbeschermde verse roestvast staal optreden. Het materiaal noemen we dan 'actief', omdat de oxidelaag, die het materiaal passief maakt, verdwenen is. Dit treedt bijvoorbeeld op in het geval van put- en spleetcorrosie. Duidelijk is dat de wijze van fabricage van RVS-producten, al dan niet uit een halffabrikaat, grote invloed kan hebben op de oppervlakteconditie van het product en daarmee op de corrosiebestendigheid van het product.

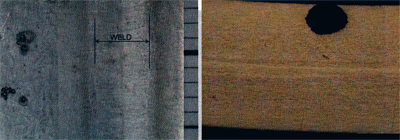

Afbeelding 1a + 1b Putcorrosie in een pijp als gevolg van een onjuiste beitsbehandeling.

Ir. Lammert Brantsma, & Ing. Jelle Brantsma,

De oppervlaktetoestand

Vanuit de fabricage hebben de roestvaststalen halffabrikaten een bepaald eindoppervlak, de zogenaamde finish. Er zijn veel verschillende vormen van finish. Van dof, warmgewalst al dan niet ontdaan van de walshuid door stralen of ruw afdraaien, gebeitst, gestraald of koudgetrokken, tot hoog reflecterend waarbij alle krassen zijn verwijderd. Om deze verschillende eindoppervlakken op de halffabrikaten of producten te verkrijgen worden verschillende technieken toegepast.

Bij een specifieke finish is het in een aantal gevallen mogelijk om deze finish afhankelijk van de productie eisen geheel of gedeeltelijk te behouden. Als deze eindtoestand dan voldoende is voor de gebruiksomstandigheden zijn geen aanvullende oppervlaktebehandelingen meer nodig. Het is dan wel nodig om ervoor te zorgen dat deze eindtoestand behouden blijft tijdens de opslag en de verdere verwerking van het materiaal. De volgende voorzorgsmaatregelen beperken bijvoorbeeld aanvullend reinigen en polijsten van materialen met een eindfinish:

- Het roestvast staal moet zoveel mogelijk in de originele verpakking of verpakkingsmaterialen worden bewaard tot de verwerking begint.

- Sla het roestvast staal binnen op in schone rekken, op schone planken of vloeren en dek het zoveel mogelijk af.

- De opslagruimte voor het staal moet schoon en droog zijn, vrij van werkplaatsvuil, beitsdampen, deeltjes en walshuid van koolstofstaal en andere verontreinigingen.

- Het roestvast staal moet gehanteerd worden met schone handschoenen of doeken, om vingerafdrukken te voorkomen. Huidvetten bevatten immers zuren, die corrosie van het roestvast staal kunnen veroorzaken.

- Markeringen mogen alleen worden aangebracht met merkinkt of merkstiften die geen beschadigingen geven of corrosieve stoffen bevatten.

- Gereedschappen moeten ontdaan zijn van alle resten van andere materialen (vooral van koolstofstaall die eerder met die gereedschappen verwerkt zijn.

- On- of laaggelegeerde stalen of gereedschapsstalen gereedschappen moeten bij voorkeur niet voor het bewerken of verwerken van roestvast staal worden toegepast; indien deze gereedschappen wel worden toegepast wordt aanbevolen om de contactvlakken te bedekken met papier, karton of kunststof.

- Indien van belang, en mogelijk, is het aan te raden om papier of een andere bescherming op alle oppervlakken te leggen tussen de processtappen.

- Spanen van de bewerking van het materiaal moeten bij voorkeur worden verwijderd met olievrije perslucht.

Indien na de bewerking of verwerking het eindproduct nog geen goede passieve oxidehuid heeft of als er mogelijk vreemde deeltjes in of op het oppervlak zijn achtergebleven, of als er nog wals- of giethuid aanwezig is, dan moet mogelijk nog één of meer reinigingsmethoden worden toegepast. Want één ding is zeker: een slechte of niet intacte oxidehuid op roestvast staal betekent feitelijk dat het staal in veel gevallen niet roestvast zal blijken.

Stralen

Voor roestvast staal komt met name het zandstralen in aanmerking (alleen onder specifieke veiligheidsmaatregelen in verband met het gevaar voor silicose). Bijvoorbeeld om dikke en goed hechtende scale van plaatmateriaal, smeedstukken, gietstukken e.d. te verwijderen. Maar ook het stralen met metaaldeeltjes (staalgrit, staaldraadjes, staalkogeltjes of bij voorkeur roestvaststalen grit of kogeltjes) en het hogedrukstralen met vloeistof als drager voor abrasieve deeltjes kan worden toegepast.

Er moet op gelet worden dat de straalmiddelen zo schoon mogelijk zijn. Vuil en vrij-ijzerdeeltjes (roest, staal) moeten worden vermeden om vervuiling van het oppervlak te voorkomen. Vuil, bijvoorbeeld stalen deeltjes, zouden immers in de oppervlakken kunnen achterblijven. Daarom wordt aanbevolen om na een van bovengenoemde straalbehandelingen het oppervlak nog te beitsen en daarna goed te reinigen door overvloedig te spoelen met water. Daarmee worden alle resten van het beitsmiddel verwijderd, en tegelijk wordt het materiaal gepassiveerd (er wordt een goede oxidehuid op het oppervlak gevormd).

Beitsen

Voordat roestvast staal aan een beitsbehandeling in een zuur wordt onderworpen, moet bekend zijn wat de samenstelling van het roestvast staal is, wat de metaalkundige en fysische conditie is en wat voor soort oxidehuid of scale er moet worden verwijderd (afbeelding 1). Salperterzuur, waterstoffluoride, zwavelzuur en zoutzuur worden het meest toegepast voor het beitsen. Echter, er bestaat geen enkele oplossing van slechts één zuur, welke geschikt is voor het verwijderen van oxidelagen van alle soorten roestvast staal.

Verwijdering van scale in een zoutbad

Een oxidehuid kan versneld verwijderd worden door gebruik te maken van een bad van gesmolten natriumhydroxide waaraan bepaalde stoffen zijn toegevoegd. Dergelijke zoutbaden kunnen worden toegepast voor vrijwel alle soorten roestvast staal. Voordelen van het verwijderen van de scale met zoutbaden zijn de volgende:

- Het zoutbad werkt alleen in op de oxidehuid/scale en veroorzaakt geen verlies van materiaal en resulteert niet in etsen.

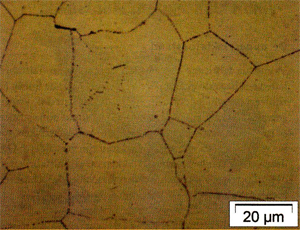

- Het tast geen gebieden aan waar korrelgrenscarbiden in het roestvast staal zijn uitgescheiden (zie afbeelding 2).

- Het is vooral goed toepasbaar bij de ferritische en martensitische roestvast stalen, waarbij het stralen achterwege gelaten kan worden.

Soms worden de oxides niet in het zoutbad verwijderd, maar wordt het product vanuit het zoutbad in een waterbad gebracht. Hierdoor wordt de scale van oxiden afgeschrokken, waardoor deze grotendeels van het product af springt. Een beitsbehandeling is dan nog nodig.

Afbeelding 2 Korrelgrenscarbiden in roestvast staal van het type AISI 304.

Slijpen en polijsten

Slijpen wordt toegepast voorafgaand aan mechanisch polijsten, maar ook om overtollig lasmetaal en bramen van smeed- en gietstukken te verwijderen. Ook gesneden laskanten moeten veelal worden geslepen. Behalve voor het polijsten wordt vaak ruw en grof geslepen. Echter, naarmate het oppervlak gladder wordt door toepassing van slijpmiddelen met een fijnere korrel, gaat slijpen over in polijsten. Tijdens het slijpen moet vermeden worden dat het materiaal lokaal oververhit raakt (bij austenitisch roestvast staal vanaf ca. 230°C), omdat dit mechanische of metallurgische schade kan veroorzaken. Door oververhitting

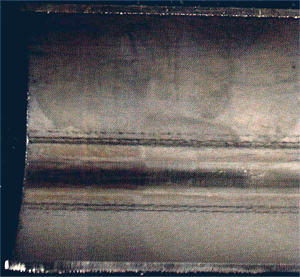

worden aanloopkleuren gevormd, zoals bekend van het lassen. Deze kleuren zijn een indicatie dat er zich een ongewenste, niet passieve, oxidehuid op het roestvast staal heeft gevormd (afbeelding 3).

Polijsten kan mechanisch gebeuren, maar een gepolijst oppervlak kan ook elektrolytisch of chemisch worden verkregen. Polijsten wordt o.a. toegepast voor sanitaire toepassing in de levensmiddelen en pharmaceutische industrie, maar soms ook voor keukenapparatuur (afbeelding 4). Niet alleen wordt hiermee voorkomen dat de producten door bacteriën worden verontreinigd, maar wordt ook de corrosiebestendigheid van het roestvast staal door polijsten vaak verhoogd.

Afbeelding 3 Aanloopkleuren in een pijpsectie. Het linkergedeelte is niet of slecht gebeitst geweest. In het rechter gedeelte zijn de aanloopkleuren verwijderd middels een aanvullende beitsbehandeling.

Afbeelding 4 Putvorming in een kookketel uit een gaarkeuken is opgetreden, waarschijnlijk als gevolg van verontreinigingen, ingebracht bij het vormen van de bodem. Beitsen is daarna niet of niet voldoende gebeurd.

Passiveren

Tijdens alle productiestappen zoals buigen, zetten, machinaal bewerken en het intern transport, kunnen staaldeeltjes in of op het RVS-oppervlak worden gedrukt of versmeerd. Dit zal zich later vaak openbaren in de vorm van roestplekken op het roestvast staal. Om te beoordelen of een passiveerbehandeling nodig is, kunnen de werkstukken blootgesteld worden aan een vochtige omgeving. Na enige tijd zal op het oppervlak aanwezig vrij-ijzer in de vorm van roestplekken verschijnen. Ook kan bijvoorbeeld door Schielab de zogenaamde ferroxyl-test worden uitgevoerd, een standaard test voor het aantonen van vrij-ijzer. Ook wel gezien als een test of een roestvaststalen werkstuk goed is gebeitst en gepassiveerd.

Als een passiveerbehandeling nodig is, kan deze bestaan uit het dompelen van het werkstuk in een oplossing van salpeterzuur of salpeterzuur met oxiderende zouten. Hierdoor worden de ijzer(staal)deeltjes opgelost en wordt het oorspronkelijke corrosiebestendige oppervlak hersteld.

Bovenstaande geeft een kort overzicht van enige oppervlaktebehandelingen van roestvast staal. Duidelijk is dat de verwerking, handling en opslag van het roestvast staal van groot belang is voor de uiteindelijke corrosiebestendigheid hiervan. De oppervlaktebehandelingen kunnen die corrosiebestendigheid weer optimaal maken, maar veel van deze behandelingen moeten worden uitbesteed aan specialisten. Dit betekent extra kosten. Dus ook bij het verwerken van roestvast staal geldt: voorzorg spaart kosten.