Onderhoud en oppervlaktebehandeling bij constructie of installatie

Maintenance..., een mooi woord voor onderhoud. Maar wat is onderhoud en hoeveel onderhoud is nodig om een constructie of installatie bedrijfszeker en veilig te houden?

ir. Lammert Brantsma, IWE

De ontwikkeling hierin wordt o.a. mooi geïllustreerd door de automobielindustrie. Moest een auto in 1970 nog enkele duizenden km rustig worden ingereden en moest iedere 5.000 tot 10.000 km worden doorgesmeerd, de olie worden ververst en contactpunten worden vervangen, door de ontwikkelingen in het ontwerp en techniek (inclusief de materiaalkeuze en de corrosiebescherming) kunnen de huidige auto's direct na nieuw te zijn aangekocht vol gebruikt worden en wordt het olie verversen globaal iedere 25.000 km gedaan. Bovendien wordt dit laatste soms nog bijgehouden door het motormanagement, dat rekening houdt met het rijgedrag van de gebruiker. Een extreme vorm van toestandsafhankelijk onderhoud kennen we bij de formule I-raceauto's, waarbij in het seizoen 2004 na iedere 500 km de motor werd vervangen en in het seizoen 2005 de motoren 2-races en de bijbehorende trainingen of kwalificaties mee moeten. Ook het voorspellen van bandenslijtage/verbruik in de racerij met de voorspellende factoren als wegdektemperatuur, aantal rempunten, scherpte van de bochten en brandstofgewicht behoort tot de vakgebieden risk based inspeetion * of toestandsafhankelijk onderhoud**.

Ook bij de toepassing van metalen in corrosieve omstandigheden, zoals bij de toepassing in reactoren en pompen zijn toestandsafhankelijk onderhoud en risk based inspectie al redelijk gemeengoed aan het worden: Inspectie (Intervallen en uitgebreidheid) op basis van ervaringen (data) uit het verleden en onderhoud op basis van de toestand en verwachte degradatiesnelheid. Het doel is altijd kostenbesparing door kortere onderhoudsstops, geringere schade en grotere bedrijfszekerheid. Maar wil men werkelijk de omvang en het aantal inspecties, maar ook de omvang van het onderhoud en het aantal en de omvang van schades beperken, dan moet er veel meer aandacht worden geschonken aan het ontwerp, de inkoop, de fabricage en de inspecties tijdens de fabricage en montage. Aandacht die alleen kan worden gegeven op basis van een goede scholing en gebaseerd op een grote ervaring. Verder in dit stuk worden een aantal basale problemen geschetst, die een goed ontworpen product maken/maakten tot een slecht product.

*Risk Based Inspeetion (RBI) is volgens het KINT een methode om een kosteneffectief inspectieprogramma op te stellen. De methode richt zich op het minimaliseren van onverwachte gebeurtenissen om mechanische integriteit en beschikbaarheid van installaties of constructies te 'waarborgen'. De inspectie-activiteiten worden afgestemd op de feitelijke inspectienoodzaak.

Risk Based Inspeetion probeert risico's te bepalen die verbonden zijn aan het in bedrijf zijn van de verschillende installatieonder delen. Op basis van de bevindingen kunnen prioriteiten gesteld worden en kunnen de inspectieprogramma's afgestemd worden op de inspectie' behoefte' van de installatieonderdelen.

De verschillende RB I-methodieken worden onderscheiden in twee groepen. Deze scheiding is gebaseerd op de wijze waarop de inspectietermijn wordt vastgesteld.

• De faalkans als parameter (de faalkansbenadering)

• De restlevensduur als basis (de restlevensduurbenadering)

De faalkansgegevens van een installatieonderdeel worden gecombineerd met de potentiële gevolgschade. Risico is dan het product van kans en consequentie. Op deze wijze krijgt elk onderdeel een risico-waardering. Op grond van de risico's wordt het inspectieprogramma verantwoord ingevuld. Bij de restlevensduurbenadering worden de inspectietermijnen vastgesteld op basis van het gemeten en geëxtrapoleerde conditieverloop. De inspectietermijn wordt via een veiligheidsfactor afgeleid van de restlevensduur.

* * Toestandsafhankelijk onderhoud is het plegen van onderhoud op basis van eerdere ervaringen met (delen van) een constructie ten aanzien van de achteruitgang van de toestand. Het doel hiervan is:

- het verlagen van de onderhoudskosten;

- ingrijpende, ongeplande uitval van installaties en fatale storingen te voorkomen;

- de frequentie van dure preventieve onderhoudswerkzaamheden te verminderen.

Roestvast staal en de reden van haar toepassing

De toepassing van roestvast staal is gebaseerd op de aanwezigheid van een goed hechtende en goed afsluitende laag chroomoxiden op het oppervlak van de roestvast staal. Deze oxidelaag is zeer dun en kan gemakkelijk worden beschadigd. Als dat gebeurt in een onvoldoende zuurstofhoudende omgeving kan corrosie van het dan onbeschermde verse roestvast staal gemakkelijker optreden. Het materiaaloppervlak noemen we dan actief omdat de oxidelaag, die het materiaal passief maakt, verdwenen is. Op dit effect is bijvoorbeeld het optreden van put- en spleetcorrosie gebaseerd. Duidelijk is dat de wijze van fabricage van RVS- producten, al dan niet uit een halffabrikaat, grote invloed kan hebben op de oppervlakteconditie van het product en daarmee op de corrosiebestendigheid van dat product.

De oppervlaktetoestand en de ver-/bewerking

Vanuit de fabricage hebben de RVS-halffabrikaten een bepaalde toestand van het eindoppervlak, de zogenaamde finish. Er zijn veel verschillende vormen van finish, van dof, warm gewalst al dan niet ontdaan van de walshuid door stralen of ruw afdraaien, gebeitst, gestraald, koud getrokken, tot hoog reflecterend waarbij alle krassen zijn verwijderd. Om deze verschillende eindoppervlakken op de halffabrikaten of producten te verkrijgen, worden verschillende technieken toegepast.

Afhankelijk van de gebruiksomstandigheden van het gerede product kan deze finish voldoende zijn voor die gebruiksomstandigheden. Het is dan wel nodig om er voor te zorgen dat deze eindtoestand behouden blijft tijdens de opslag en de verdere verwerking van het materiaal. Is dit niet mogelijk, zoals bijvoorbeeld bij productieprocessen als lassen en warm buigen, dan kunnen er aanvullende oppervlaktebehandelingen nodig zijn, zoals bijvoorbeeld beitsen en passt veren.

Voorbeelden van roestvast staal dat niet meer roestvast was, zijn er te over. Lassen van leidingmateriaal zonder voldoende backinggas resulteert in aanloopkleuren in het kleurenpalet van blank, via goudgeel tot donkerbruin. Als de gas-bescherming van de las aan de binnenzijde van de leiding tijdens het lassen nog slechter is, dan zal de las deels verbranden. We spreken dan van bloemkolen. Aanloopkleuren worden veroorzaakt door een iets anders opgebouwde, minder optimale, oxidelaag op het oppervlak dan de gewenste laag die het roestvast staal passief maakt. Deze ongunstiger oxidelaag kan worden verwijderd door beitsen (chemisch etsen) gevolgd door overvloedig reinigen (spoelen met water, soms gevolgd door actief passiveren). Als er al bloemkolen zijn ontstaan, dan ligt het probleem anders. Deze zijn alleen te verwijderen door het geheel verwijderen van de verbrande las.

Afbeelding 1 geeft een beeld van een las met aanloopkleuren, een slechte naadpassing en verbrand lasmateriaal.

Het medium

Als roestvast staal wel de boven beschreven goede oppervlaktetoestand heeft, betekent dit nog niet dat daarmee de corrosievastheid gewaarborgd is. Immers de combinatie materiaal-en-medium is bepalend. Daarbij spelen o.a. ook temperatuur, temperatuurswisselingen, druk en drukwisselingen een belangrijke rol. Een enigszins tegenstrijdig lijkend, maar duidelijk voorbeeld van de combinatie austenitisch roestvast staal - medium is het volgende. Op vele chemicaliëntankers worden RVS-leidingen toegepast. Zo kan door de bovendekse leiding bijvoorbeeld geconcentreerd zwavelzuur worden verpompt zonder dat er, ook bij iets verhoogde temperatuur, aan de binnenzijde corrosie optreedt, terwijl de leiding aan de buitenkant wel aangetast wordt. Enige van dergelijke door Schielab onderzochte corrosieschades bleken het gevolg te zijn van putvormige corrosie en zelfs spanningscorrosie als gevolg van het contact tussen het leidingoppervlak en overspattend zeewater. Het ogenschijnlijk in de zomer zo aantrekkelijke zeewater blijkt door haar chloridegehalte desastreus te kunnen zijn voor het toegepaste austenitisch roestvast staal.

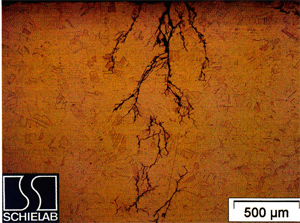

Afbeelding 2 toont een voorbeeld van zogenaamde chloride spanningscorrosie.

De oplossing voor dit soort problemen is een andere materiaalkeuze, of het isoleren van het roestvast staal voor het zeewater door het toepassen van een geschikte coating (verf) op de RVS-leiding.

Maar zelfs door normaalleidingwater kan austenitisch roestvast staal van bijvoorbeeld type AISI 304 en ook zelfs 316 worden aangetast.

De constructiedetails

Bij vele materialen is vocht een boosdoener. Bekend is dat dit bij laaggelegeerde constructiestaalsoorten aanleiding zal geven tot roestvorming. Daarom wordt er geschilderd en wordt voorkomen dat er plaatselijk water kan blijven staan. Bij roestvast staalligt dat eigenlijk niet veel anders. In roestvaststalen, zogenaamde droge, blusleidingen gaat het regelmatig fout. Voor blusinstallaties in grote gebouwen worden tegenwoordig vaak leidingen gelegd van RVS-type AISI 316L. Een dergelijke installatie is vaak ontworpen om gedurende de levensduur leeg te staan en alleen in geval van brand (met grote snelheid) te worden gevuld met bluswater.

Deze installaties moeten echter wel met regelmaat op hun werkzaamheid worden getest, waarbij, één of twee keer per jaar, vanuit een voorraadtank water wordt doorgepompt. Soms is dat water afkomstig uit een grondwaterbron, soms uit het leidingwaternet. Bij Schielab zijn de laatste jaren regelmatig sprinklerleidingen voor onderzoek aangeboden, die lek zijn geraakt doordat dit water na het testen niet geheel uit de feiding is verwijderd. In veel gevallen kon dit water zelfs niet worden verwijderd, door plaatselijke afwezigheid van voldoende afschot of door een 'zakking' in de leiding. Langdurig stilstaand water in een dergelijke leiding blijkt aanleiding te kunnen zijn tot putvorming (leidend tot perforatie), zeker bij toepassing van grondwater, maar ook van leidingwater. Overigens beginnen dergelijke lekkages meestal bij de lassen. Goed aflassen met voldoende backinggas blijkt het corrosieproces wel te kunnen vertragen, maar niet geheel te kunnen voorkomen. Het enige dat werkelijk helpt is te zorgen voor voldoende afschot- en aftapmogelijkheden op alle lage punten, eventueel gecombineerd met langdurig droogblazen.