Roestvast Staal voor de voedingsmiddelen- en farmaceutische industrie

Roestvast staal (RVS) wordt breed toegepast in de voedingsmiddelen- en farmaceutische industrie. Het materiaal laat zich gemakkelijk reinigen en scheidt geen stoffen af die in het eindproduct terecht zouden kunnen komen. Vandaar dat voor de productie, opslag en transport van voedingsmiddelen gekozen wordt voor RVS als constructiemateriaal. Een van de belangrijkste criteria voor het gebruik van RVS in relatie tot voedingsmiddelen is het hygiëne aspect, dat in directe relatie staat tot de oppervlakteruwheid.

EP Hopper feeder

Eigenschappen RVS

In vergelijking met andere materialen heeft het gebruik van roestvast staal als constructiemateriaal een aantal belangrijke voordelen: een hoge mechanische sterkte, een relatief goede bewerkbaarheid, een goede reinigbaarheid, een hoge corrosievastheid en een inert oppervlak waardoor geen stoffen in het eindproduct kunnen terechtkomen. Afhankelijk van de toepassing kunnen er verschillende RVS types worden ingezet, maar in de regel wordt er gebruik gemaakt van standaard austenitisch AISI 316 roestvast staal. Voor alle RVS oppervlakken die met voedingsmiddelen in contact komen wordt AISI 316 voorgeschreven. Bepaalde onderdelen van een installatie, de utilities zoals leidingwerk, vormen hierop een uitzondering en hiervoor kan ook AISI 304 gebruikt worden. De goede reinigbaarheid van roestvast staal hangt nauw samen met de oppervlaktegesteldheid, en deze wordt op haar beurt weer beïnvloed door de oppervlaktebehandeling.

Hygiëne

In de voedingsmiddelenindustrie worden strenge hygiëne-eisen gesteld om de ongewenste groei van micro-organismen (bacteriën en schimmels) tegen te gaan. Deze groei treedt met name op in microscheurtjes en andere defecten, die veelal niet met het blote oog zichtbaar zijn. Om deze scheurtjes en defecten op een RVS oppervlak zichtbaar te maken is niet-destructief testen met behulp van een penetrant noodzakelijk. Naast de belangrijke eis dat het RVS oppervlak vrij is van scheurtjes is ook de oppervlakteruwheid van belang. Een ruw oppervlak zal makkelijker vervuilingen aanhechten, maar belangrijker nog, er is een relatie tussen de oppervlakteruwheid en de reinigbaarheid. De reinigbaarheid neemt toe indien de oppervlakteruwheid van het RVS lager is. De oppervlakteruwheid wordt gemeten met een ruwheidsmeter of perthometer, en weergegeven als Ra in de eenheid micrometer (μm). Roestvast staal dat in contact komt met voedingsmiddelen dient een Ra-waarde kleiner dan 0,8 μm te hebben. Een hogere ruwheid is alleen toegestaan wanneer kan worden aangetoond dat de reinigbaarheid van het oppervlak voldoet aan speciaal hieraan gestelde eisen. Soms worden er ook lagere ruwheden voorgeschreven, afhankelijk van de kwaliteitseisen van een bepaald proces.

Polijsten

Mechanisch polijsten

Een eerste stap kan zijn het mechanisch polijsten om het oppervlak naar een hoger niveau te brengen. Het is zeer belangrijk om te werken van een grit 180 naar 240 naar 320, om zo stap voor stap een uniforme finish te verkrijgen. Het gebruik van pasta’s om een gladde finish te geven moet worden vermeden, omdat dit alleen maar ingebed vuil veroorzaakt dat later verwijderd moet worden.

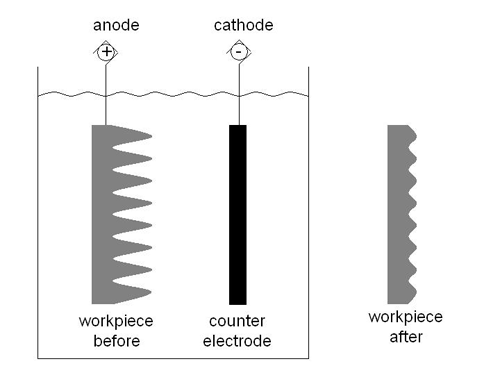

Elektrolytisch polijsten

Elektrolytisch polijsten wordt commercieel toegepast op roestvast staal inclusief duplex en hastelloy. In de praktijk is het een proces vergelijkbaar met elektroplating, met het verschil dat er geen coating wordt aangebracht, maar dat er materiaal van het oppervlak wordt verwijderd. Net als met elektroplating wordt het onderdeel bij het elektrolytisch polijsten ondergedompeld in een elektrolyt en een gelijkstroom aangebracht. Terwijl elektroplating een kathodisch proces is, is elektrolytisch polijsten een anodisch proces. Het onderdeel wordt verbonden met de anode (positief). De kathode (negatief) bestaat uit een geschikte geleider. Na onderdompeling van het onderdeel en de kathode in de elektrolyt (een geleidende vloeistof) wordt het elektrisch circuit gesloten en een gelijkstroom aangebracht. Om onderdelen met complexe vormen elektrolytisch te polijsten worden speciale tegenelektroden ontworpen (jigging). Omdat het een elektrolytisch proces betreft, worden gebieden het dichtst bij de kathode sneller verwijderd dan gebieden verder weg. Hierdoor worden ontbramen en egaliseren deel van het proces. Een uniform stralend uiterlijk wordt verkregen, zelfs bij delen die anders moeilijk te bereiken zijn. De gebruikelijke eis voor de ruwheid van het oppervlak voor farmaceutische industrieën is Ra 0,25 – 0,6 en de afname in ruwheid is daarbij typisch 30 tot 50%. De lage ruwheid geeft het oppervlak verminderde adhesie-eigenschappen, wat effectief leidt tot een afname in vuilaanhechting en een oppervlak dat makkelijk te reinigen is. Met het elektrolytisch polijsten wordt het oppervlak vrij van verontreinigingen omdat middels het oplossen het materiaal verwijderd kan worden van het oppervlak. Elektrolytisch polijsten verwijdert ongeveer 30 – 40 micron inclusief alle mogelijke vervuilingen in het oppervlak, waarbij een extreem schoon, uniform en homogeen oppervlak ontstaat. De lage ruwheid en homogeniteit van het oppervlak die worden verkregen, zijn tevens voordelig voor toepassingen met een lage wrijvingsweerstand.

Verhoogde corrosieweerstand

Bovendien wordt er enige chroomverrijking aangetroffen omdat chroom langzamer oplost in de elektrolyt dan ijzer of nikkel. De chroomverrijking in de oppervlaktelaag geeft elektrolytisch gepolijste onderdelen een verhoogde corrosieweerstand. De resulterende huid van chroomoxide is zeer dicht en volledig homogeen vanwege de complete verwijdering van de diepst ingesloten verontreinigingen. Het effect is dat er een uitzonderlijk schoon oppervlak wordt aangetroffen met een hoge corrosieweerstand.

De juiste finish

Slecht gepolijst materiaal kan een inferieure corrosiebestendigheid hebben. De microscopische spleetjes, veroorzaakt door grof polijsten, kunnen vuil herbergen die aanslag en corrosie veroorzaakt. Dit is wellicht geen probleem in een mild milieu, maar onderzoek met een zoutsproeitest heeft aangetoond dat een Ra-waarde (ruwheid) van maximaal 0,5 getolereerd kan worden. Een ruwheid van 0,5 Ra wordt als criterium beschouwd, waarbij sommige farmaceutische vaten een specificatie hebben met een Ra-waarde van 0,2 na elektrolytisch polijsten.

Lasverkleuringen

Lassen/fabricage

Tijdens lassen van roestvast staal ontstaat de typische lasverkleuring door oxidatie van het metaaloppervlak, indien bescherming in de vorm van een inert gas (zoals argon) ontbreekt. Ten eerste leiden deze lasverkleuringen (ook wel thermische oxiden genoemd) tot een onacceptabel uiterlijk van het RVS materiaal. Ten tweede kunnen de poreuze thermische oxiden het procesmedia vervuilen. Daarenboven, en dit heeft de meest nadelige gevolgen, leiden deze poreuze thermische oxide films ertoe dat het roestvast staal kwetsbaar is voor verschillende typen corrosie. Mogelijke vormen van deze corrosie:

- Putcorrosie

- Interkristallijne corrosie

- Spleetcorrosie

- Microbiologisch geïnduceerde corrosie

Om deze vormen van corrosie te voorkomen, is het van essentieel belang dat de lasverkleuringen verwijderd worden vooraleer het roestvast staal wordt blootgesteld aan een agressief of waterig milieu. In het geval van RVS materiaal dat gebruikt wordt voor middelen die een beitsend effect hebben, zoals salpeterzuur, kan een uitzondering gemaakt worden. Bij twijfel of de lasverkleuring verwijderd dient te worden, dient men altijd navraag te doen bij een corrosiespecialist. Verwijderen van de lasverkleuring kan door middel van een mechanische of chemische oppervlaktebehandeling, of een combinatie daarvan.

Bierbrouwerij Paramaribo

Vreemdijzercontaminatie

Een andere belangrijke oorzaak van corrosie is vreemdijzercontaminatie, die op verschillende manieren kan ontstaan. Bijvoorbeeld als gevolg van schuren, slijpen, zetten e.d. met materiaal (gereedschap) van koolstofstaal of gereedschap dat ook voor de bewerking van koolstofstaal wordt gebruikt. Contaminatie kan ook optreden door bijvoorbeeld slijpwerkzaamheden of vuil in de nabijheid van het roestvast staal. Dit kan in de werkplaats zijn of op locatie. Chemische oppervlaktebehandelingen zijn noodzakelijk om deze vervuilingen te verwijderen.

Reinigen

Inwendig

Na fabricage en assemblage kan er voor inbedrijfstelling nog een laatste reiniging op locatie gewenst zijn om alle sporen van vet en vreemdijzercontaminatie te verwijderen. Er wordt dan met een zure of alkalische oplossing door de leidingen of sproeibol gecirculeerd, gevolgd door een passivatiebehandeling met salpeterzuur of citroenzuur. Deze werkzaamheden worden doorgaans uitgevoerd door gespecialiseerde bedrijven en worden voorafgegaan door een voorinspectie, om de circulatiemethode te bepalen en een taakrisicoanalyse op te stellen. Sommige delen van de apparatuur moeten worden verwijderd of overbrugd.

Er kan gebruik gemaakt worden van een tijdelijke pompunit, hoewel veel CIP-systemen voldoende pompcapaciteit hebben. Als alles aangesloten staat met tijdelijke pompen, slangen en circulatietanks, wordt een druktest uitgevoerd om het systeem op dichtheid te controleren. Na de reiniging worden de gebruikte chemicaliën en het spoelwater afgevoerd naar een erkend verwerker.

Uitwendig

Met een reinigings- en nabehandelingsmiddel, kunnen ten slotte de meeste soorten organische verontreinigingen, viltstift en inkt, voetstappen, kalkneerslag en vliegroest ten gevolge van beschadiging worden verwijderd. Hierdoor krijgt het roestvast staal een egale glans.

Schema elektrolytisch polijsten

Conclusie

Roestvast staal is vanwege een aantal unieke eigenschappen zeer geschikt als constructiemateriaal voor toepassingen in de voedingsmiddelen- en farmaceutische industrie. De juiste oppervlaktebehandeling is hierbij van groot belang: een lage oppervlakteruwheid maakt het materiaal minder gevoelig voor contaminatie en vereenvoudigt de reinigbaarheid van het materiaal. Borstelen en polijsten zijn de behandelingen bij uitstek om de vereiste lage ruwheden te verkrijgen, vooral wanneer het RVS productie-, opslag- of transporttanks betreft. Een goede passivatie achteraf, en regelmatige inspectie en onderhoud, garanderen een lange levensduur.