Beitsen en passiveren van roestvast staal

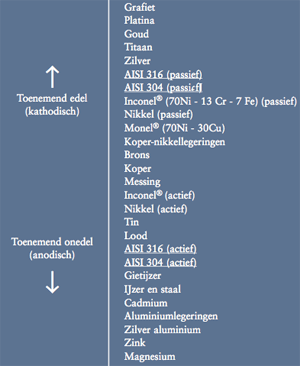

Roestvast staal (RVS) wordt verkregen wanneer er minimaal 12% vrije chroom aanwezig is in het rooster. Bij oxidatie op hoge temperaturen en voldoende zuurstof wordt een poreuze thermische oxidelaag gevormd zoals bij de meeste andere metalen. Echter, bij oxidatie op lage temperaturen en voldoende zuurstof ontstaat een uiterst dunne ‘kleurloze’ chroom-oxidelaag (Cr2O3), ook wel passiveerlaag genoemd. Het materiaal gedraagt zich passief (zie tabel 1), zoals in alledaagse toepassingen bekend is. Beschadiging van deze passiveerlaag zal op natuurlijke wijze worden ‘gerepareerd’ (autopassiveren). Onderstaand artikel is geschreven op basis van literatuurstudie.

Tijdens het verwerken van roestvast staal, zoals verspanen en lassen, wordt de natuurlijke gevormde passiveerlaag verwijderd. Door de aanwezigheid van chroom kan spontaan een nieuwe passiveerlaag ontstaan. Tot het moment dat de laag weer intact is (dit duurt enkele minuten tot dagen), kunnen corrosieprocessen met het basismateriaal op gang komen. Wanneer zo’n corrosieproces eenmaal gestart is, kan de passiveerlaag lokaal niet worden gevormd en zal de corrosie ongehinderd doorgang vinden. Passivering kan namelijk alleen plaatsvinden op een metallisch blank oppervlak. De vorming van de passiveerlaag kan gehinderd worden door onder andere:

- vervuiling van het oppervlak door ijzer (ijzercontaminatie), vet en/of vuil;

- deformatie van het oppervlak;

- lasverkleuring;

- de samenstelling van de atmosfeer.

Het gevolg is dat er een actieve laag ontstaat in plaats van een passieve. De corrosiebestendigheid van het materiaal is hierdoor ernstig verminderd (zie tabel 1).

IJzercontaminatie

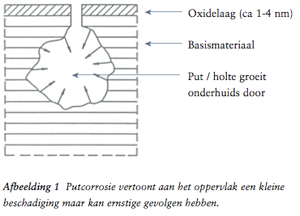

IJzerdeeltjes, afkomstig van verwerkingsprocessen, omgeving of gereedschappen, kunnen zich in het oppervlak

van een RVS-product nestelen. Deze verontreinigingen belemmeren de vorming van de natuurlijke oxidehuid [1]. Wanneer deze deeltjes niet worden verwijderd, ontstaat er een elektrochemische cel die uiteindelijk het deeltje zal oxideren. In veel gevallen leidt dit tot spleetcorrosie of putcorrosie, een vorm van zeer lokale aantasting in de vorm van diepe en nauwe spleten [2]. Om dit te voorkomen dient het oppervlak te worden ontdaan van deze ijzerdeeltjes.

Lasverkleuring

Verkleuring door lassen wordt veroorzaakt door verschillen in de dikte van de oxidehuid. Dit kan variëren van lichtgeel (schatting ca. 300°C) tot donkerblauw (schatting ca. 600°C). Deze kleuren zijn zichtbaar in de warmtebeïnvloede zone van de las [3]. In de temperatuurrange 450 tot 850?C ontstaan brosse fasen, die de lasverbinding verzwakken en chroomcarbiden, welke grote hoeveelheden chroom opsouperen. Hierdoor ontstaat aan het oppervlak een tekort aan chroom. De corrosiebestendigheid vermindert significant. Het roestvast staal wordt gevoelig voor spleetcorrosie, spanningscorrosie en putcorrosie. Met een beitsproces kan deze verkleuring uitstekend verwijderd worden.

Het passiveren van een warmtebehandeld product bestaat uit vier stappen:

- ontvetten

- beitsen

- spoelen

- passiveren

Ontvetten

Vet, olie, en andere anorganische componenten kunnen het beitsbad snel vervuilen. Voordat er gebeitst wordt, wordt het product eerst gereinigd. De reinigingsmethode is afhankelijk van het soort materiaal.

Beitsen

Voordeel: Zware verontreinigingen, ijzercontaminaties en wals/giethuiden worden verwijderd zodat een metallisch blank oppervlak wordt verkregen. Dit kan als basis dienen voor een goede passiveerlaag. Wanneer roestvast staal op verhoogde temperatuur aan lucht wordt blootgesteld, zoals tijdens wals- of gietprocessen, lassen of warmtebehandelingen, ontstaan er oxiden aan het oppervlak. Deze zware oxidehuiden (zoals smeedhuid, walshuid, giethuid en aanloopkleuren) zijn zichtbaar als (vaak) donkergrijze lagen. Voor een goede corrosiebestendigheid dienen deze lagen verwijderd te worden. Dit kan mechanisch door bijvoorbeeld stralen, slijpen en borstelen, maar het kan ook chemisch door middel van een beitsbehandeling. Bij beitsen wordt het product meestal ondergedompeld (dompelbeitsen) of besproeid (sproeibeitsen) in een oplossing met salpeterzuur (HNO3) en fluorwaterstofzuur (HF). Andere oplossingen zijn verdund zwavelzuur (H2SO4), zoutzuur (HCl) en ijzer(III)sulfaat ((Fe2(SO4)3) [4]. Ook kunnen beitspasta’s (gel) worden toegepast die handmatig met borstel of spuit worden aangebracht. De toepasbare oplossing is afhankelijk van het RVS-type.

Het zuur (bijvoorbeeld H2SO4) gaat een chemische reactie aan met de oxidehuid. Ook dringt het door de scheuren en spleten van de oxidelaag waar het een chemische reactie aangaat met het meest binnenste deel van de oxidehuid en het basismateriaal. Hierbij wordt waterstof (H2) gevormd, die helpt de oxidehuid los te maken van het basismateriaal [1]. Wat over blijft is een metallisch blank oppervlak dat uitstekend passiveerbaar is. Wanneer het verwijderen van de oxidelaag en de corrosieproducten het hoofddoel is, dan worden vaak inhibitoren (beitsremmers) toegevoegd om aantasting van het onderliggende metaal te beperken [5]. Het oppervlak wordt minder ruw en biedt een betere bescherming tegen putvorming.

Spoelen

De aantasting van het oppervlak door de beitsvloeistof wordt gestopt door het product grondig te spoelen.

Passiveren

Voordeel: Door passiveren wordt snel en gecontroleerd langs kunstmatige weg een dikke chroomoxidelaag gevormd waardoor de grootst mogelijke corrosiebestendigheid, voor die specifieke legering, wordt verkregen. Door het beitsen en verspanen is de beschermende passiveerlaag (Cr2O3) verwijderd. Het herstellen van de passiveerlaag via natuurlijke weg kan enkele minuten tot dagen duren. Dit proces kan versneld worden door het product een passiveringsbehandeling te geven. Hierdoor wordt het chroom (aanwezig in het oppervlak) geoxideerd waardoor een beschermende laag wordt gevormd die normaal pas na lange tijd ontstaat. Lichte verontreinigingen (bijvoorbeeld ijzerdeeltjes uit andere processen (zgn. vliegroest), gereedschappen en snijvloeistoffen) aan het oppervlak worden met dit proces verwijderd. Het product wordt ondergedompeld in een oxiderend bad (zoals salpeterzuur, verdund zwavelzuur of natriumdichromaat). De samenstelling van het bad is afhankelijk van de legering. Er bestaan diverse theorieën over de vorming van de passiveerlaag. Een theorie is dat de zuurstof van de vloeistof aan het metaaloppervlak een onoplosbare oxidefilm doet ontstaan. Een andere theorie stelt dat de film eenvoudigweg geabsorbeerd gas is dat een barrière vormt tegen de diffusie van metaalionen uit het substraat. Weer een andere berust op de theorie dat passivatie een gevolg is van elektronenvacatures in de d-schil van de metaalatomen [6]. Welke theorie juist is, laten we hier buiten beschouwing.

Slot

Roestvast staal bezit de eigenschap dat een passieve oxidelaag (Cr2O3) wordt gevormd die het materiaal beschermt

tegen corrosie. In veel gevallen kan een beschadigde laag langs natuurlijke weg worden hersteld (autopassivering). Hierdoor wordt de originele corrosiebestendigheid behouden. In specifieke gevallen is hulp nodig bij het vormen van deze beschermende laag. De processen beitsen en passiveren creëren langs elektrochemische weg de passieve oxidelaag door reiniging van het oppervlak en vervolgens oxidatie van het aan het oppervlak aanwezige chroom. Er ontstaat een dunne, maar consistente beschermingslaag die het materiaal haar maximale corrosie-bestendigheid geeft.

- ASM Specialty Handbook, Stainless steel, ASM International, 1994, ISBN 00-87170-503-6, p133, p137-139, p426-435.

- P.J. Gellings, Inleiding tot corrosie en corrosiebestrijding, 2e druk, PPI Uitgeverij, Enschede, 2006, ISBN 90-78249-02-1, p88

- www.euro-inox.org

- www.corrosiehelpdesk.nl

- T. van der Klis, Vademecum Oppervlaktetechnieken metalen, 5e uitgave, VOM, Bilthoven, p458.

- K.G. Budinski, M.R. Budinski, Materiaalkunde voor Technici, 3e druk, Sdu Uitgevers, 2005, ISBN 90-395-2097-6, p487-488.