Nitreren van Roestvast Staal

Er zijn inmiddels patenten aangevraagd door Swagelok in 2000 en door de Technische Universiteit Denemarken in 2003. Beide patenten houden kort gezegd in dat de passieve laag wordt verwijderd of geactiveerd, zodat het metaaloppervlak in de actieve toestand wordt gebracht en vervolgens vindt er opkolen of nitreren plaats bij een temperatuur die laag genoeg is om te voorkomen dat er carbiden of nitriden ontstaan, maar die hoog genoeg is om de koolstof of de stikstof het staal binnen te laten diffunderen. Door de verhoging van het koolstof/stikstofgehalte aan het oppervlak wordt het roestvast staal aldaar veel harder. Het traditionele proces waarmee dit plaatsvindt bij staalsoorten anders dan roestvast staal, staat bekend onder de naam kistharden (Eng.: case hardening) en het verloopt bij dermate hoge temperaturen, dat er wel carbiden ontstaan.

Hardheid versus corrosie

Hardheid en weerstand tegen corrosie zijn min of meer omgekeerd evenredig met elkaar. Zodra koolstof de kristalstructuur binnentreedt, komt chroom vanuit de omgeving erop af om chroomcarbiden te vormen. Dit vermindert de corrosieweerstand, hetgeen het feitelijke bestaansrecht vormt van roestvast staal. Ondertussen is de hardheid van een dunne laag van het behandelde metaal ongeveer vier tot vijfmaal hoger dan de hardheid van het bulkmetaal. De hardheid kan nog verder worden verhoogd door additionele opkoolbehandelingen. Er kunnen hardheidsdiepten van 10 µm tot 50 µm worden bereikt.

Oppervlakteharding van staal

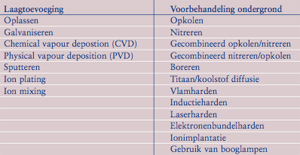

Oppervlakteharding is een proces waarbij de slijtvastheid wordt verhoogd zonder dat de zachtere kern van het staal wordt aangedaan zodat hier de ductiliteit bewaard blijft. Deze combinatie van slijtvastheid aan de buitenzijde en ductiliteit binnenin is gunstig voor onderdelen die worden blootgesteld aan stotende slijtende belasting zoals een nokkenas, of een tandwiel of zoals in het voorgaande een onderdeel van een pijpfitting. Verder heeft oppervlakteharding als voordeel boven door en door harding dat er gebruik kan worden gemaakt van goedkopere staalsoorten, zonder dat er problemen optreden in de vorm van scheuring, die maar al te vaak samengaan met het door en door harden van dikwandige werkstukken. Er bestaan twee duidelijk verschillende benaderingen voor oppervlakteharden (zie tabel 1): methoden die gepaard gaan met een opzettelijke opbouw of toevoeging van een nieuwe laag en methoden waarbij het oppervlak en de laag daar vlak onder een verandering ondergaan zonder enige vorm van opzettelijke opbouw of toename van de buitenafmetingen. De eerste groep van oppervlaktehardingsmethodes maakt gebruik van dunne lagen, deklagen, opgelaste lagen. Lagen, deklagen en oplassingen worden steeds oneconomischer naarmate de productieaantallen toenemen, zeker als het gehele werkstukoppervlak moet worden gehard. Het vermoeiingsgedrag van lagen, deklagen en oplassingen kan ook een beperkende factor vormen, afhankelijk van de bindingssterkte tussen ondergrond en de aangebrachte laag. Opgelaste lagen bezitten een hoge bindingssterkte, maar deze bindingssterkte is veel minder bij opgebrachte lagen. Er bestaan echter wel opgebrachte lagen die bij bepaalde toepassingen effectief zijn. In geval van gereedschapstaal valt te denken aan TiN- en Al2O3-deklagen, die niet alleen effectief zijn vanwege hun hardheid maar ook vanwege hun chemische inertheid slijtage verminderen en verhinderen dat spanen aan het gereedschap vastlassen. Deklagen zijn in het algemeen effectief als er sprake is van grote oppervlakken die van een laag moeten worden voorzien. De tweede groep van oppervlaktehardingsmethodes is verder onderverdeeld in diffusiemethodes en selectieve hardingsmethodes. Diffusiemethodes wijzigen de chemische samenstelling van het oppervlak met hardende substanties zoals koolstof, stikstof of borium.

Methodes voor de oppervlakteharding van staal (bron: Key to Steel).

Diffusiemethodes maken effectieve harding mogelijk van het gehele oppervlak van een onderdeel en ze worden doorgaans gebruikt als er sprake is van grote stuksaantallen die een oppervlakteharding moeten ondergaan. In tegenstelling hiermee is het met selectieve hardingsmethodes mogelijk om alleen die delen van een werkstuk te harden waar een hogere hardheid wordt verlangd. Selectieve harding omvat in het algemeen omzettingsharding (verhitten, waarbij een structuuromzetting plaatsvindt en dan afschrikken om deze veranderde structuur te ‘bevriezen’), maar sommige selectieve hardingsmethodes (selectief nitreren, ionimplantatie en ionenbundelmenging) berusten geheel op plaatselijke wijziging van de samenstelling.

Diffusieharding

Diffusieharding berust op een chemische verandering van het oppervlak. Het basisproces dat wordt gebruikt is thermisch-chemisch van aard, omdat er warmte nodig is om de diffusie van de hardende substantie in het oppervlak en de laag daaronder te versterken. De diffusiediepte vertoont de voor diffusieprocessen kenmerkende tijd-temperatuur afhankelijkheid, zodat kan worden gesteld dat de hardingsdiepte d als volgt kan worden bepaald: "d=K&251;tijd

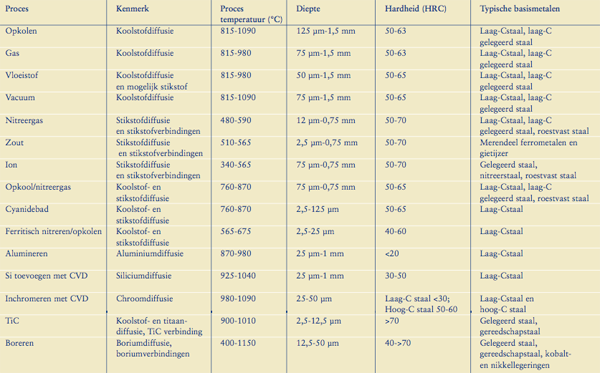

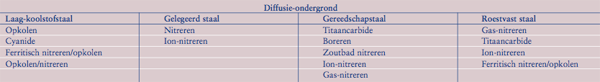

waarin K de diffusieconstante is, die afhankelijk is van de temperatuur, de chemische samenstelling van het staal en de concentratiegradiënt van een gegeven te harden werkstuk. Hardingsmethodes die gebruik maken van diffusieprocessen omvatten verscheidene variaties in hardende substanties, (zoals koolstof, stikstof of borium) en in methodes die worden gehanteerd bij het transporteren naar en inwerken van die hardende substanties in het te behandelen werkstukoppervlak. Procesmethodes voor het exposeren omvatten het gebruik van gassen, vloeistoffen of ionen. Deze procesvariaties produceren verschillen in indringdiepte en hardheid (zie tabel 2). Tot de factoren die van invloed zijn op de geschiktheid van een bepaalde diffusiemethode behoort verder ook de staalsoort (zie tabel 3). Het is ook van belang om onderscheid te maken tussen volledige indringdiepte en effectieve indringdiepte. De effectieve indringdiepte is doorgaans tweederde tot driekwart van de totale indringdiepte. De vereiste effectieve indringdiepte moet worden gespecificeerd zodat de warmtebehandeling kan worden afgestemd voor de werkstukken in kwestie voor de juiste tijd bij de geschikte temperatuur.

Opkolen/nitreren van roestvast staal

Opkolen/nitreren volgens het traditionele proces werkt niet bij roestvast staal. De passieve laag vormt een blokkade voor de indiffunderende koolstof/stikstofatomen. De passieve laag moet dus eerst worden verwijderd. Het is de bedoeling dat de naar binnen gediffundeerde koolstof/stikstofatomen in oplossing blijven. Het staal ontleent zijn hardheid ter plaatse aan het feit dat de koolstof/stikstofatomen niet volledig passen in het kristalrooster, ze zetten het rooster onder een mechanische spanning. Gezien de temperaturen en diffusietijden zoals die bij het traditionele opkolings/nitreerproces worden gehanteerd, worden er al heel snel chroomcarbiden/nitriden gevormd waardoor het hardende effect teniet wordt gedaan en wat nadelige gevolgen heeft voor de corrosievastheid van het staal. Er moet dus een methode worden gevonden, waarbij de koolstof kan toetreden bij temperaturen die dermate laag zijn dat vorming van chroomcarbiden achterwege blijft.

De patenten

Beide patenten beschrijven een proces dat bestaat uit drie stappen:

- verwijderen of activeren van de passieve laag over het gehele werkstukoppervlak;

- opkolen bij temperaturen die laag genoeg zijn om carbide/nitridevorming te vermijden;

- repassiveren van het staaloppervlak.

Stap 1 kan bestaan uit het blootstellen van het werkstuk aan een halogeenhoudende atmosfeer. Fluor kan als actief bestanddeel aan een gas worden toegevoegd, waaraan het werkstuk vervolgens wordt blootgesteld. De passieve laag wordt dan omgezet in een fluorhoudende oppervlaktelaag, die doorlaatbaar is voor koolstof- en stikstofatomen. Er kan ook gebruik worden gemaakt van plasmabehandeling of ionimplantatie. In deze gevallen wordt de passieve laag verwijderd door sputteren. Nog weer een andere activeringsmethode bestaat uit het langs elektrolytische weg neerslaan van een ijzerlaag (Swagelok) of een nikkellaag (DTU). Bij de traditionele opkoling/nitreerwereld staat nikkel bekend als zijnde ondoordringbaar voor koolstof/stikstofatomen. Daarom wordt wel gebruik gemaakt van een nikkellaag om plaatsen waar geen harding mag optreden af te schermen. Bij het harden van roestvast staal in de vorm van een dunne nikkellaag vindt er wel opkoling/nitrering plaats onder vorming van een harde laag. Er kan gebruik worden gemaakt van conventionele galvaniseertechnieken. De laag hoeft niet dik te zijn, ongeveer 300 nm, bij voorkeur minder dan 200 nm. De galvaniseerlaag vervult een aantal belangrijke functies. Allereerst activeert het galvaniseerproces het werkstuk. Er is geen aparte activeringsstap nodig. Ten tweede (en dat geldt alleen voor nikkel) fungeert de nikkellaag als katalysator voor het naar binnen diffunderen van koolstof/stikstofatomen. Ten derde is de ijzerlaag doorlaatbaar voor koolstof- en het nikkel voor stikstofatomen en dus kunnen het ijzer- of nikkellaagje tijdens het opkolings- of nitreerproces aanwezig blijven. Vervolgens kan er worden opgekoold/genitreerd, waarna het galvaniseerlaagje kan worden verwijderd met elke geschikte methode zoals bijvoorbeeld chemisch etsen. Is het galvaniseerlaagje eenmaal verwijderd dan kan er repassivering plaatsvinden aan lucht.

Na activering mag het werkstuk niet meer met lucht in aanraking komen, omdat anders vanwege de snelle repassivering aan de lucht alle inspanningen teniet zouden worden gedaan. Vervolgens kan stap 2, het diffusieproces beginnen. Als koolstofatomen, stikstofatomen of beide in roestvast staal diffunderen, ontstaat er een metastabiele S-fase. De S-fase wordt ook wel ‘uitgebreide austeniet’ genoemd en hij bevat koolstof en/of stikstof in vaste oplossing tot een maximum temperatuur van ongeveer 450°C in geval van stikstofstabilisering en tot ongeveer 550°C als er sprake is van koolstofstabilisering. De hardingsprocessen kunnen dus worden uitgevoerd bij temperaturen van maximaal 450°C respectievelijk 550°C en gedurende een tijdsperiode van zes uur om S-fase te verkrijgen. Tot op heden kon de S-fase in roestvast staal alleen worden verkregen door middel van plasmaprocessen of door processen op basis van ionimplantaten. Proeven hebben uitgewezen dat de vorming van S-fase aan het oppervlak geen nadelige invloed heeft op de corrosieweerstand van roestvast staal. In geval van met stikstof gestabiliseerde S-fase is er zelfs sprake van een verbetering van de corrosie-weerstand. Er kan voor het diffusieproces worden gewerkt met een koolstofhoudend gas (Swagelok), bijvoorbeeld CO. Een dergelijk gasmengsel kan bijvoorbeeld bestaan uit 0,5-60 vol.% CO, 10-50 vol.% watersof en rest stikstof, bij een druk van een atmosfeer. De diffusietemperatuur wordt onder 540°C gehouden om carbidevorming te voorkomen. De koolstofatomen diffunderen het metaal binnen en verkeren daar in vaste oplossing. Er is geëxposeerd in een CO-gasmengsel bij een temperatuur tussen 400°C en 510°C gedurende twee weken. De exacte tijd- en temperatuurparameters variëren afhankelijk van het basismetaal en de gewenste mate van diffusie. De DTH voerde stap 2 uit in de vorm van nitreren in zuiver NH3-gas gedurende 17 uur en 30 minuten bij 429°C. Het verhitten tot de nitreertemperatuur vond plaats in een waterstofatmosfeer, waarna de aanvoer van waterstof werd afgesloten en werd vervangen door het nitreergas. Afkoeling na nitreren tot kamertemperatuur vond plaats onder argongas in minder dan 10 minuten. De gevormde harde laag was een stikstof gestabiliseerde S-fase die nergens dikker was dan 9 µm met een maximum stikstofconcentratie van meer dan 20 at.%. Er had geen uitscheiding plaatsgevonden van nitriden. De DTH heeft stap 2 ook in zuiver CO-gas uitgevoerd. De behandeling vergde 6 uur bij 507°C om een S-fase te vormen. De procedure was gelijk aan die voor nitreren, allen was de NH3 nu vervangen door CO. De dikte van de S-fase bedroeg 20 µm en de microhardheid van het oppervlak bedroeg meer dan 1000 HV (belasting 100 g). Ook nu had er geen uitscheiding plaatsgevonden van carbiden. Stap 3 tenslotte bestaat uit het repassiveren van het roestvast staal. Hiervoor zijn geen specifieke behandelingen nodig, blootstellen aan lucht volstaat.

Enkele resultaten

Kenmerkende resultaten die zijn behaald met oppervlakte-harding van roestvast staal:

- Hardheid:

Bij 316L resulteert de behandeling in een oppervlaktehardheid die tussen de drie en vier keer hoger is dan die van het kernmetaal. De Vickershardheid aan het oppervlak ligt steeds boven 1000 HV, tegen 300 HV in de kern. Andere legeringen, waaronder superaustenitisch, duplex, ferritisch, martensitisch roestvast staal, nikkellegeringen en Ni-Co-Cr-legeringen, zijn ook behandeld, waarbij de oppervlaktehardheid tussen twee- en zesmaal die van de kern lag. - Corrosieweerstand:

Bij proeven ter bepaling van de elektrochemische putcorrosiepotentiaal (Ep) in neutrale chloride-oplossing, gaven behandelde 316L-proefstukken een waarde van gemiddeld 945 mV te zien, tegen 344 mV voor onbehandeld metaal. Bij gepolariseerde spleetcorrosieproeven in neutrale chloride-oplossing bij kamertemperatuur, vertoonden de behandelde proefstukken na een week geen aantasting, terwijl onbehandelde proefstukken al binnen enkele uren aantasting vertoonden. Er is niet getest bij verhoogde temperaturen. Behandeld 316L vertoonde bij deze proeven spleetcorrosiegedrag dat vergelijkbaar is aan dat van titaanlegeringen en nikkellegeringen. - Vermoeiingsweerstand:

Bij vermoeiingsproeven vertoonde behandeld 316 een verbetering ter waarde van een orde van grootte ten opzichte van onbehandelde proefstukken bij hetzelfde spanningsniveau en R = -1. De maximum ontwerpspanning voor oneindige levensduur is verbeterd met ongeveer 50 procent, van 200 MPa tot 300 MPa. De hardingsbehandeling zorgde ervoor dat oppervlaktefouten geen aanleiding meer konden geven tot bronnen van vermoeiingsschade. De initiatie van vermoeiingsscheuren in de behandelde monsters deed zich voor onder het oppervlak.

- Slijtvastheid:

Bij pin-op-schijf-proeven, bleek oppervlakteharding het vreetgedrag aanzienlijk te hebben gereduceerd en daarmee ook de slijtagesnelheid. Behandelde 316-proefstukken bleken 100 keer minder te slijten dan onbehandelde proefstukken. - Erosieweerstand:

Cavitatieproeven die tot zes uur duurden, met een trillingsbeker en kwik als het dichte vloeibare medium, toonden aan dat behandeling van 316 het gewichtsverlies 5,5 keer verminderde.

Toekomstige ontwikkelingen

Volgens Swagelok kunnen met dit proces, dat de naam SAT12 heeft ontvangen, aan gewoon roestvast staal bepaalde gedragskenmerken worden gegeven van dure legeringen zoals Hastelloy of titaan. Swagelok maakt intern gebruik van het proces ter verbetering van de achterferrule op een buisfitting. SAT12 maakt de ferrule harder zonder dat dit ten koste gaat van zijn corrosieweerstand.

Potentiële markten

Potentiële markten zijn onder andere pompen en circulatiesystemen, bevestigingsmateriaal, lagers, koppelingsplaten en andere industriële onderdelen die onderhevig zijn aan sterke stotende slijtage, militaire toepassingen, lucht- en ruimtevaart, automobielen, en medische hulpmiddelen zoals heupimplantaten.

Conclusie

De conclusie die kan worden getrokken is, dat oppervlakteharden van roestvast staal zeker tot de mogelijkheden behoort. Er zal echter nog heel wat onderzoek- en ontwikkelingswerk moeten worden verzet om het proces voor praktijkgebruik geschikt te maken. Het is bovendien aardig om te zien dat er bijna gelijktijdig op twee verschillende fronten aan deze behandelmethode wordt gewerkt. Dit mag zeker een indicatie zijn voor de levensvatbaarheid van de methode.

Bronnen

- Key to Steel.

- United States Patent; Williams et al.; Patentnumber 6,093,303.

- World Intellectual Property Organization; International Publication Number WO 2004/007789 A2; Danmarks Tekniske Universitet-DTU.