Schoonmaken van roestvast stalen oppervlakken

Er bestaan verschillende oppervlaktebehandelingen voor roestvaststalen producten. Deze zijn niet uitsluitend bedoeld ter verfraaiing van de oppervlakken, maar vaak vooral om een zo optimaal mogelijke chroomoxidelaag te krijgen. Immers die chroomoxidelaag is de laag die het roestvast staal feitelijk ‘roestvast’, beter corrosiebestendig maakt. Als er dan ook gesproken wordt van oppervlaktebehandelingen van roestvast staal, dan betreft dit vaak de verwijdering van ongewenste, verkeerd opgebouwde oxidelagen, zoals de verkleurde zones naast lassen. Deze zones kunnen worden verwijderd door bijvoorbeeld schuren, borstelen, slijpen, stralen, beitsen en passiveren, of een combinatie hiervan. Vaak moeten oppervlakken ook van vuil en aanslagen gereinigd worden, of moeten de eigenschappen van het materiaal, zoals ruwheid, kleur of inwendige spanningen, worden aangepast aan het gebruiksdoel.

Voor veel materiaaltoepassingen moeten de oppervlakken van metalen producten, die in contact komen met andere oppervlakken of met verschillende (soms agressieve) media schoon zijn en een goede oxidehuid hebben. Er zijn meerdere processen waarmee die oppervlakken van neerslagen, verontreinigingen of slechte oxides kunnen worden ontdaan of waarmee ze de conditie kunnen krijgen die gewenst is.

Die processen, feitelijk oppervlaktebehandelingen zijn: - het verwijderen van dikke, harde en chemisch bestendige, maar vaak wel poreuze en gescheurde, oxidelagen die gevormd zijn bij hoge temperatuur door middel van combinaties van schuren, borstelen, slijpen en polijsten of stralen - stralen met bijvoorbeeld korund, zirkoonsilicaat of glasparels - recentelijk het droogijsstralen eventueel met een toevoeging van een abrasief middel - beitsen - passiveren

De mechanische bewerkingen, variërend van slijpen en stralen tot het beitsen gevolgd door passiveren verschillen in effectiviteit, maar ook in toepasbaarheid op de verschillende materialen en productvormen en afmetingen. Zo kan staalgrit wel worden toegepast voor het stralen van on- en laaggelegeerd staal, maar vanwege de vervuiling van het grit met deeltjes on- of laaggelegeerd staal kan zulk staalgrit niet zondermeer op roestvast staal worden toegepast

Ook andere straalmiddelen voor roestvast staal moeten niet verontreinigd zijn met staal om contaminatie van het roestvast staal te voorkomen. Er moeten met betrekking tot het behandelen van oppervlakken dus keuzen gemaakt worden, keuzen gebaseerd op doel, nut, noodzaak en natuurlijk totale kosten. En om te komen tot de uiteindelijke keuze zou enige systematiek in het selectieproces gewenst zijn. Vaak kunnen immers meerdere verschillende processen of procescombinaties worden gekozen, die alle leiden tot het gewenste eindresultaat. De neiging zal dan zijn om zoveel mogelijk flexibiliteit en verscheidenheid te creëren binnen het gestelde budget. Als het doel van welk behandelingsproces dan ook bekend is, kan uiteindelijk, al dan niet in overleg met specialisten, de meest passende proces(combinatie)keuze worden gemaakt.

Omstandigheden

Bij de selectie van een reinigingsproces moeten vele factoren worden gewogen. Te noemen zijn de soort neerslag of verontreiniging die moet worden verwijderd van het oppervlak en de dikte daarvan, de toestand van het metaal (al dan niet warmtebehandeld), het onderliggende materiaal, de noodzakelijke conditie (ruwheid, uiterlijk) van het oppervlak na het reinigen, het uiterlijk van het te verkrijgen oppervlak (verschillende straalmiddelen resulteren in een verschil in ruwheid en ‘kleur’ van het oppervlak). Ook moet de vraag gesteld worden hoe schoon het oppervlak moet zijn of lijken om te voldoen aan de gebruiksomstandigheden. Is het wel beslist nodig dat het product een goed gebeitst en gepassiveerd oppervlak heeft omdat er anders mogelijk putcorrosie zou kunnen optreden, of mag er beslist geen neerslag (of aanslag) op het productoppervlak zitten omdat er anders een vorm van under deposit corrosie kan ontstaan. Steeds nieuwe vragen, maar wel vragen die een antwoord behoeven alvorens een keuze gemaakt kan worden.

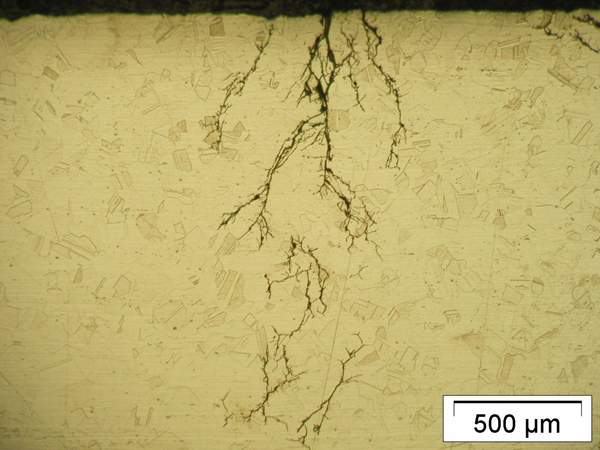

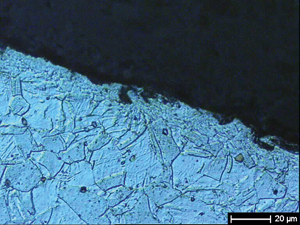

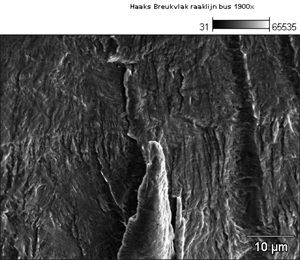

Kennis van de bedrijfsomstandigheden en de daardoor mogelijk optredende degradatie- of corrosiemechanismen is dus van belang voor het keuzeproces van de oppervlaktebehandeling. Zo moeten er maatregelen worden getroffen als er enige kans bestaat op bijvoorbeeld spanningscorrosie, vermoeiing of corrosie-vermoeiing. Die maatregelen moeten, ervan uitgaand dat verdere bedrijfsomstandigheden niet kunnen worden gewijzigd, leiden tot een verlaging van het niveau van de trekspanningen in het oppervlak dat met het corrosieve medium in contact staat. Dat kan door zoveel mogelijk spanningsarm te construeren en te produceren, eventueel spanningsarm te gloeien en goed te beitsen en te passiveren. Die maatregelen kunnen alleen in de eerste stadia van de levenscyclus van een product getroffen worden, namelijk in het ontwerpstadium, de werkvoorbereiding en de fabricage. Dan immers kan het ontwerp of de wijze van fabriceren nog worden gewijzigd. Als dit echter onvoldoende soelaas biedt, dan kunnen misschien drukspanningen in het oppervlak worden gebracht door micropeenen. Door die drukspanningen worden residuele trekspanningen in het product deels gecompenseerd. Bij micropeenen worden namelijk deeltjes straalmiddel (bij roestvast staal glasparels) met een hoge snelheid op het oppervlak gebracht. Daardoor worden kleine indrukkingen in het oppervlak gemaakt. Door deze indrukkingen wordt het materiaal zeer lokaal wat gerekt en worden drukspanningen in het buitenste laagje van het oppervlak gebracht. De dikte van de door het stralen plastisch vervormde zone is meestal 0,10 tot 0,20 mm. De drukspanningen, die in deze zone zijn ingebracht, verlagen aan het oppervlak het niveau van de totale trekspanning tengevolge van de bedrijfsomstandigheden en de fabricage processen of ze verbeteren in oppervlakken de spanningsverdeling die verstoord kan zijn door slijpen, verspanend bewerken of door warmte behandelingen.

Keuze oppervlaktebehandeling

Opgemerkt wordt nog als er een scale (oxidehuid die vaak bij hoge temperatuur is ontstaan) van roestvast staal moet worden verwijderd, of als er drukspanningen moeten worden ingebracht, bij voorkeur moet worden gestraald met glasparels of eventueel roestvast staal grit. Vaak blijven dan nog wel resten scale op het oppervlak achter, maar dat is op te lossen door beitsen als er een optimale corrosiebestendigheid verlangd wordt. Als er een scale moet worden verwijderd kan er ook gekozen worden voor behandeling van het productoppervlak in een zoutbad gevolgd door beitsen. Bij de keuze van de oppervlaktebehandeling van roestvast staal met welk doel ook, moet ook rekening worden gehouden met keuzefactoren als de capaciteit van de beschikbare installaties. De vorm en de afmeting van het grootste te behandelen product zijn meestal bepalend voor de reinigingsmethode en voor de afmetingen van de behandelingsapparatuur. Andere keuzecriteria zijn de belasting door de schoonmaakmiddelen voor mens en milieu, de totale kosten van de behandeling en als het schoonmaken betreft , ook de daaropvolgende behandeling, zoals fosfateren, galvanisch behandelen (met koper, chroom, nikkel, cadmium, e.d., afhankelijk van de toepassing) of coaten. Immers met stralen worden weliswaar oxiden en dergelijke verwijderd maar het oppervlak wordt met deze techniek minder schoon dan met chemische technieken. Moet het oppervlak ook vetvrij zijn, dan kan worden ontvet met oplosmiddelen, middels dampontvetten, ontvetten in een ultrasoon bad, of alkalisch ontvetten. De keuze van het middel en de methode is afhankelijk van het soort vet of olie dat zich op het te reinigen oppervlak bevindt. Maar ook hangt de wijze van reinigen af van eerder op het materiaal toegepaste behandelingsprocessen, zoals slijpen, polijsten, borstelen en de daarbij gebruikte slijp- en koel-/smeermiddelen.

Kortom, van uitgangsmateriaal tot eindproduct zijn er diverse behandelingen mogelijk die kunnen leiden tot verschillende of dezelfde conditie van het eindoppervlak. Die gewenste conditie is afhankelijk van de bedrijfsomstandigheden waarin het product moet opereren. Pas als daar een goed beeld van bestaat, kunnen de juiste productie en behandelingsprocessen worden gekozen. Er valt duidelijk veel te kiezen. Met of zonder hulp van specialisten!