Fabricage en karakterisering van technische oppervlakken

Oppervlakteafwerking behoort tot die categorie van parameters, die moeilijk zijn te definiëren en dus ook te specificeren. Oppervlakteafwerking heeft betrekking op uiterlijk en textuur van een, in dit geval, metaaloppervlak als gevolg van de diverse tijdens de fabricage doorlopen stadia, zoals warm-of koudwalsen, warmtebehandelingen en chemische behandelingen. Daarnaast zijn er nog talloze oppervlaktebehandelingen die een werkstuk kan ondergaan, zoals verspanen, slijpen, polijsten, aanbrengen van al of niet permanente deklagen.

A.J. Schornagel

(artikel gepubliceerd in Roestvast Staal nummer 4, 1991- artikel 122)

Functie technisch oppervlak en invloeden

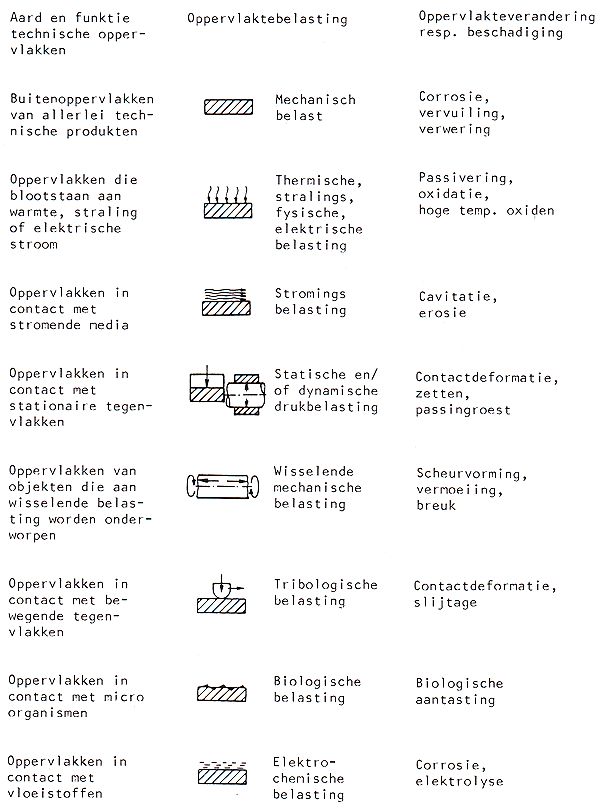

Bij praktische toepassingen moeten technische oppervlakken aan vele functionele eisen voldoen of in ieder geval tegemoetkomen. Ze worden dan ook blootgesteld aan talrijke omstandigheden en schadelijke

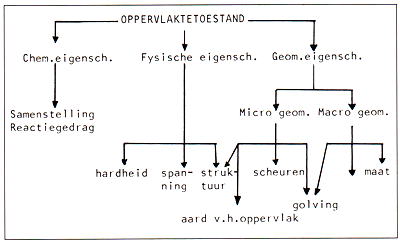

inwerkingen. Afbeelding 1 geeft hiervan een schematisch overzicht. Om hun taak te kunnen vervullen moeten technische oppervlakken beschikken over bepaalde eigenschappen. De functiegeschiktheid van een oppervlak wordt bepaald dor zijn chemische, fysische en geometrische eigenschappen . Hier zal alleen iets worden gezegd over de geometrische eigenschappen. De diverse invloeden van de afzonderlijke eigenschappen verschillen echter van geval tot geval. De diverse samenhangen zijn schematisch weergegeven in afbeelding 2. Ais eenmaal is vastgesteld aan welke eisen een technisch oppervlak moet voldoen, dan moeten deze zoveel mogelijk worden gekwantificeerd, al is het maar in termen als gering, middelmatig en hoog. Hierbij moet bovendien in gedachte worden gehouden dat hoogwaardige oppervlakken gedetailleerder moeten worden omschreven dan laagwaardige oppervlakken.

Afbeelding 1. Toepassing en belasting van technische oppervlakken. (Bron: VDI-Z 124 (1982), nr. 14

Afbeelding 2. Invloeden op de functiegeschiktheid van oppervlakken.

Vervaardiging van technische oppervlakken

Technische oppervlakken kunnen spaanloos worden vervaardigd, bijvoorbeeld via gieten of vervormen of door een materiaalscheidende bewerking zoals verspanen, afsnijden of slijpen. De keuze van een bepaalde bewerkingsmethode hangt meestal af van het aantal te vervaardigen werkstukken en van de werkstukafmetingen. De keuze van een fabricagemethode of van de fabricagevolgorde hangt af van de vorm en hardheid van het werkstuk alsmede van de met een bepaalde methode realiseerbare maat-en vormnauwkeurigheid en oppervlakteafwerking. In het algemeen geldt dat het vervaardigen van onderdelen door middel van gietprocessen en omvormen in grote series goedkoper is dan verspanen. Wordt er verspaand dan moet de hoeveelheid weg te nemen materiaal minimaal zijn. In geval van stijgende energie- en materiaalkosten, wordt spaanloze vormgeving vanuit kostenoogpunt steeds aantrekkelijker en daalt het kritische aantal waarbeneden deze bewerkingsmethode uit kostenoogpunt ongunstiger is dan andere methoden. Gaat het om kleinere seriegrootten dan wordt verspanen weer aantrekkelijk vooral als ook hogere eisen worden gesteld aan maat-en vormnauwkeurigheid en oppervlakteafwerking. Voor grotere series waaraan middelmatige eisen worden gesteld met betrekking tot maat-en vormnauwkeurigheid en oppervlakteafwerking komen methoden zoals fijngieten en fijnsmeden in aanmerking. Met deze methoden is in het algemeen een verspanende nabewerking niet nodig.

Karakterisering van een oppervlaktestructuur

Een oppervlak wordt in eerste instantie gekarakteriseerd door zijn topografische kenmerken en bij zijn chemische oppervlakte-eigenschappen. Beide zijn het resultaat van een aantal bewerkingsstappen die het metaal heeft ondergaan, te beginnen bij de ontvangen plaat en eindigend bij de zachtgegloeide, gewalste en gesmeerde toestand. Daaruit volgt dat de vorm van het oppervlak in sterkere mate zal worden beïnvloed door bewerkingen zoals het koudreduceren van de plaatdikte en door de ruwheid van de diverse walsrollen waarmee het metaal in aanraking komt, terwijl de oppervlaktechemie veeleer wordt beïnvloed door het gehalte van reststoffen die het gevolg zijn van het fabricageproces van het staal, de fysischchemische reacties die tijdens het beitsen zijn opgetreden en van de warmtebehandeling. Deze reacties geven aanleiding tot verrijking of verarming in legeringselementen, in restelementen of tot verontreiniging door van buitenaf afkomstige elementen.

Invloed koudwalsen

Van de diverse bewerkingen die met name plaatvormige produkten en halffabrikaten ondergaan, heeft het walsen wel de grootste invloed op de oppervlakteafwerking. Als gevolg van de hoge druk op de walsrollen tijdens het koudwalsen van het metaaloppervlak ontstaat er op het gewalste metaaloppervlak een soort negatief afdruk van het walsroloppervlak. Door nu walsrollen te gebruiken voor de laatste walssteek, waarvan het oppervlak heel glad is gepolijst of is verchroomd, wordt er een glanzend oppervlak verkregen; is dat walsroloppervlak gestraald of anderzijds opgeruwd dan is het resultaat een mat oppervlak.

Walsoliën

De smeermiddelen die bij het walsen worden gebruikt zijn eveneens van invloed op de oppervlakteafwerking van het gewalste produkt. Oliën, zoals minerale oliën, worden gebruikt vanwege hun hoge smerende werking en leveren doorgaans glanzender afwerkingen dan in water oplosbare oliën, die juist weer beschikken over betere koelende eigenschappen. Beide typen walsoliën zijn in gebruik en welk type wordt gekozen hangt af van de walsinstallatie, het te walsen metaal, de diktereducties en de persoonlijke voorkeur van de producent.

Chemicaliën

De chemicaliën die worden gebruikt bij het beitsen of gloeien-beitsen hebben een zeer duidelijk waarneembaar effect op de oppervlakteafwerking van de meeste metalen, waaronder vooral roestvast staal. Tijdens de beitsbehandeling worden walshuid en oxyden verwijderd en kan er ook een zekere mate van etsing van het oppervlak plaatsvinden als gevolg van het in oplossing gaan van het metaal zelf. Dit laatste kan door het toevoegen van een beitsrem aan de beitsoplossing worden tegengaan. Een gebeitst en daarna gespoeld oppervlak behoort tot de reinste oppervlakken met een gladde textuur en een glans die kan worden afgestemd om tegemoet te komen aan speciale toepassingen.

Oppervlaktetextuur van koudgewalste plaat

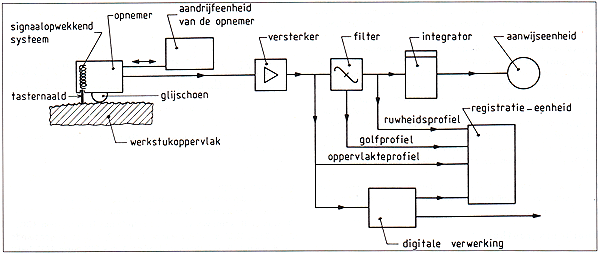

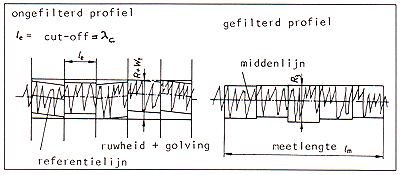

Het oppervlak van koudgewalste plaat is niet echt vlak maar bestaat uit hoger en lager gelegen vlakken, die verder kunnen worden ontleed in een groot aantal pieken en dalen. De afmetingen en aantallen van deze pieken en dalen zijn allesbehalve regelmatig, zoals blijkt uit een met een ruwheidsmeter opgenomen oppervlakteprofiel, zie afbeelding 3. Het gebruik van een oppervlakteruwheidsmeter is een wijd en zijd verbreide methode om oppervlaktetexturen te onderzoeken. Een dergelijk instrument is enigszins vergelijkbaar met een platenspeler. Een scherp gepunte diamantnaald tast het oppervlak af en beweegt daarbij op en neer bij het volgen van het ruwheidsprotief. Deze beweging wordt langs piëzo-elektrische of magnetodynamische weg omgezet in elektrische spanningen. Net als bij de platenspeler moeten deze uiterst zwakke spanninkjes eerst worden versterkt en worden ontdaan van stoorsignalen. Dit vindt plaats met een versterker en een filter. De uiteindelijke versterkte en gefilterde signalen kunnen dan analoog of digitaal worden uitgelezen of geregistreerd. Afbeelding 4 toont een blokschema waarin het principe van een dergelijk meetinstrument is weergegeven en afbeelding 5 toont een dergelijk meetinstrument zoals die commercieel verkrijgbaar zijn. Analyse van zulke ruwheidsprofielen maken het mogelijk om onderscheid te maken tussen een wat ruwer golfprofiel waarop een fijner ruwheidsprotiel is gesuperponeerd, zie afbeelding 3. Aangezien de tastarm met daarin de opneemnaald met een constante snelheid wordt voortbewogen, worden de golf en ruwheidscomponenten omgezet in een golflengtespectrum. Door de filtering van het elektronische signaal kan de golflengte die bij één van beide componenten behoort worden verwijderd: dit is het cut-off effect. Als de fijne ruwheidstextuur moet worden onderzocht, dan houdt een hoog-doorlaatfilter de golfcomponent tegen, terwijl een laagdoorlaatfilter juist de fijne textuurcomponent tegenhoudt. De filterschakeling staat doorgaans geen scherpe afscheiding toe in de geaccepteerde en tegen te houden golflengten. Voor een bepaalde instelling van de cut-off zal er een zekere hoeveelheid ongewenst signaal worden doorgelaten, waarvan de proportie varieert met de verschillende golflengten. Bij de gangbare filters wordt zo'n 75% van de signaalamplitude doorgelaten bij de als cut-off gekozen golflengte; 100% van het originele signaal wordt doorgelaten voor een golflengte, die 10 maal lager is, terwijl het signaal volledig wordt tegengehouden voor een golflengte die 10 maal hoger is. In geval van koudgewalste plaat verschilt het golflengtespectrum van de golvingen in het algemeen maar weinig van dat van de fijne ruwheid, zodat het moeilijk is om onderlinge interferenties te voorkomen. Enerzijds zal bij het bepalen van het fijne ruwheidsprotiel bij een te hoge cut-off golflengte (hoog-doorlaatfilter) de golving van het oppervlak niet volledig worden geëlimineerd en beïnvloedt het de ruwheidskarakteristieken. Anderzijds elimineert een te lage cutoff waarde de golving weliswaar volledig, maar kan de verdeling van de fijne ruwheid wijzigen. Een en ander houdt in dat de karakteristieke parameters van een profiel in zekere mate variëren met de cut-off waarde. Om de oppervlaktetextuur zo getrouw mogelijkweer te geven moet er een voldoende aantal profielen worden opgenomen, elk met een toereikende basislengte.

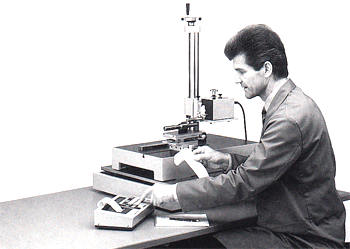

Afbeelding 3. Ruwheidsmeter Surftest 402. Foto: Mitutoyo Nederland 8. V., Veenendaal.

Afbeelding 4. Blokschema van een mechanisch meetapparaat voor het bepalen van oppervlakteruwheden.

Afbeelding 5. Uitvoering van een commercieel verkrijgbare oppervlakteruwheidsmeter. Surftest 211 Foto: Mitutoyo Nederland 8. V., Veenendaal.

Voorkeursgrootheden

Voorkeursgrootheden voor het uitdrukken van de opgemeten oppervlakteruwheid zijn:

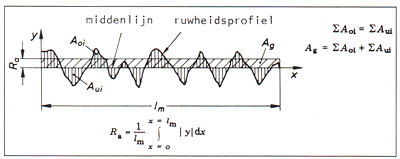

- rekenkundig gemiddelde waarde Ra, zie afbeelding 6;

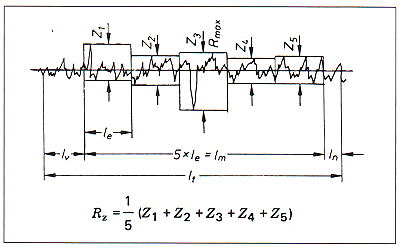

- de gemiddelde ruwheidsdiepte Rv zie afbeelding 7.

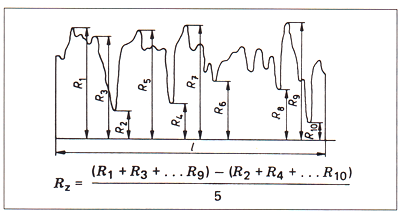

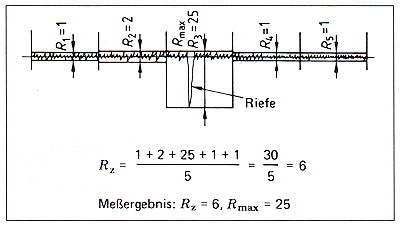

De waarde Ra komt wel voor in de betreffende NEN normen 3631, 3632, 3634, 3635 en 3636, maar de waarde Rz niet. Laatstgenoemde wordt evenals Ra gedefinieerd door de Duitse DIN norm 4768 Teil 1. Ra komt overeen met de hoogte van een rechthoek, waarvan de lengte gelijk is aan de totale meetlengte lm en waarvan het oppervlak gelijk is aan de som van de tussen het ruwheidsprotiel en de middenlijn ingesloten oppervlakken. Volgens ISO 1302 is Ra het hoofdkenmerk van de oppervlakteruwheid en wordt daarom in internationale normen en door internationaal opererende firma's hoofdzakelijk gehanteerd. Rz is het rekenkundig gemiddelde van 5 ruwheidsdiepten Z1 tot Z5, die uit 5 afzonderlijke meetlengten worden bepaald. Deze 5 afzonderlijke, maar wel aansluitende meetlengten Ie geven de totale meetlengte lm. Per meetlengte Ie is Z steeds de maximale piek-dal afstand en van deze vijf Z waarden wordt de grootste aangeduid als Rmax· De vijf afzonderlijke meetlengten Ie sluiten op elkaar aan en geven zo de meetlengte lm. In Duitsland wordt door veel bedrijven gebruik gemaakt van de aanduiding Rz vanwege de betere aanschouwelijkheid. Om de verwarring nog wat groter te maken definieert de ISO norm 468 ook een Rz waarde, zie afbeelding 8. Op een bepaalde meetlengte worden de vijf grootste piekwaarden en de vijf laagste dalwaarden bepaald ten opzichte van een referentielijn. De som van de piekwaarden wordt verminderd met de som van de dalwaarden en de uitkomst wordt gedeeld door vijf. In feite is deze ISO 468 Rz dezelfde als de DIN 4768 Teil 1 Rz.

Afbeelding 6. Definitie van de ruwheidspa ra mater Ra volgens NEN 3635.

Afbeelding 7. Definitie van de ruwheidsparemeter Rz volgens DIN 4768 T1.

Afbeelding 8. Definitie van de ruwheidspa rameter Rz volgens ISO 468.

Enige kenmerkende Ra -waarden

Er bestaan richtlijnen voor het verband tussen de functie van een bijvoorbeeld stromingsvlakken, dit zijn onder anderen binnenwanden van buizen, pompwaaiers en schoepenvlakken, variëren de ruwheden tussen 0,1 en 0,4 µm. De ruwheid van bijvoorbeeld vlakken die worden gelakt varieert van 0,8 tot 3,2 µm en voor het aanbrengen van galvanische deklagen varieert de ruwheid tussen 0,1 en 0,8 µm. De oppervlakteruwheden die gemiddeld bereikbaar zijn met behulp van de gangbare mechanische en chemische verspaningsbewerkingen liggen tussen 0,8 en 6,3 µm. Alleen schaven en steken geven wat hogere ruwheden en elektrolytisch slijpen wat lagere. Slijpen geeft een vrij breed traject van oppervlakteruwheden, zodat bij het voorschrijven van deze bewerking een nadere omschrijving moet worden gegeven hoe het moet plaatsvinden. Stralen geeft eveneens een vrij ruw oppervlak dat gemiddeld varieert tussen 1,6 en 12,5 µm. Honen, polijsten en leppen geven de laagste oppervlakteruwheden: gemiddeld bereikbare ruwheden variëren hierbij van 0,025 tot 0,4 µm. Afbeelding 9a geeft een schematische weergave van een ongefilterd ruwheidsprofiel, terwijl afbeelding 9b een schematische weergave is van een gefilterd ruwheidsprofiel, dus een profiel waaruit de golving van het werkstukoppervlak is weggehaald en er dus nog uitsluitend sprake is van het feitelijke ruwheidsprofiel.

Afbeelding 9. Voorbeelden van een ongefilterd (links) en een gefilterd (rechts) oppervlakteruwheidsprofiel.

Aftastsystemen

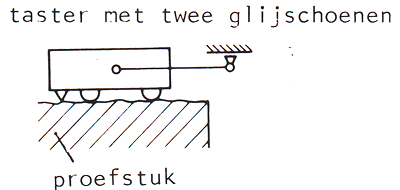

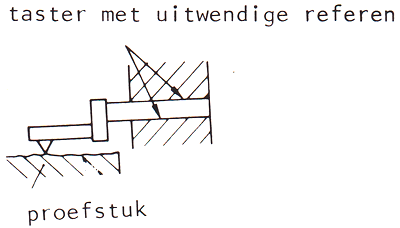

Het aftasten van het oppervlakteprofiel vindt plaats door het met een constante snelheid over het oppervlak schuiven van een taster. Zo'n taster kan in een aantal uitvoeringen worden geleverd. Zo is er een taster die is voorzien van twee glijschoenen die over het werk, stukoppervlak wordt bewogen; dit systeem is schematisch weergegeven in afbeelding 10. Een dergelijk systeem wordt uitsluitend op de werkvloer toegepast en verschaft uitsluitend gefilterde ruwheidswaarden. Een variant is de taster met één glijschoen, zie afbeelding 11. Ook deze taster wordt hoofdzakelijk in de werkplaats gebruikt voor een snelle meting om te zien of de verkregen oppervlakteruwheid overeenkomt met een bepaalde richtwaarde voor de oppervlakteruwheid. Beide systemen maken gebruik van een referentieprofiel dat is gerelateerd aan het werkstukoppervlak en dat wordt bepaald door de afrondingsstraai van de glijschoen, die dan ook niet te klein mag zijn omdat anders de glijschoen zich al een beetje gaat gedragen als tasternaald, en de afstand tussen glijschoen en tasternaald en in geval van twee glijschoenen hun onderlinge afstand. Een systeem dat voor nauwkeurige metingen het best geschikt is, maakt gebruik van een uitwendig van het werkstuk gelegen referentieoppervlak, waarover de tastergeleiding plaatsvindt, zie afbeelding 12. Alleen de tasternaald komt hier in aanraking met het te meten werkstukoppervlak. Bij dit systeem moet wel nauwkeurige uitlijning plaatsvinden van het werkstukvlak en het vlak waarin de taster zich beweegt. Tussen beiden mag geen hoek aanwezig zijn. Bovendien moet de opstelling volkomen trillingsvrij zijn, omdat er anders een fout in de meetresultaten terechtkomt die overeenkomt met deze trilling.

Afbeelding 10. Aftaster met twee glijschoenen.

Afbeelding 11. Aftaster met één glijschoen.

Afbeelding 12. Aftaster met uitwendig referentiekader.

Keuze van de cut-off golflengte

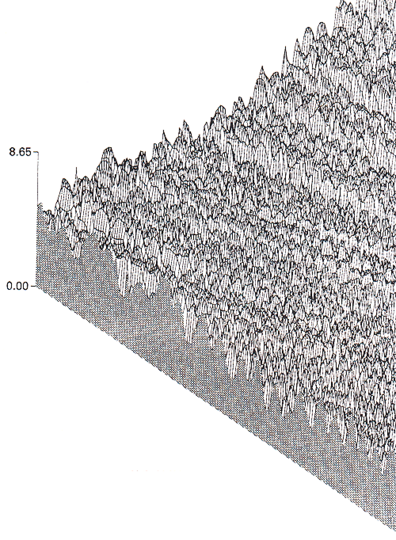

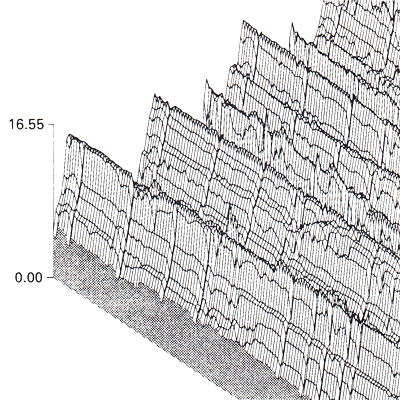

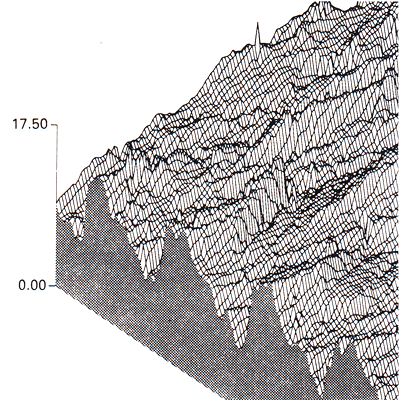

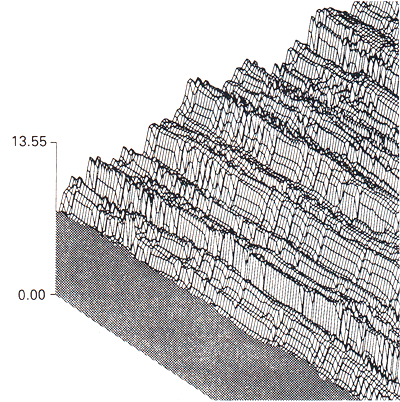

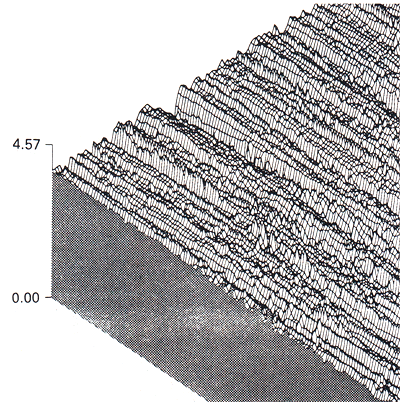

Alvorens een ruwheidsmeting te beginnen, moet er eerst een keuze worden gemaakt van een geschikte cut-off golflengte. In geval van periodieke profielen, zoals worden verkregen bij oppervlaktebewerkingen zoals draaien, schaven en meskopfrezen, zie ook de afbeeldingen 13, 14 en 15, daalt de gemeten ruwheidswaarde als de cutoff golflengte kleiner is dan tweemaal de afstand tussen twee naburige bewerkingssporen. Om de golving van het werkstukoppervlak in voldoende mate uit te filteren, moet de cut-off golflengte kleiner zijn dan tienmaal de afstand tussen twee naburige bewerkingssporen. De aanbevolen cut-off golflengte wordt in de desbetreffende normen opgegeven in afhankelijkheid van de afstand van de bewerkingssporen. In het algemeen zal de cut-off golflengte liggen tussen 2,5 en 8 maal de afstand van de bewerkingssporen. Voor niet-periodieke profielen, zoals worden verkregen bij oppervlaktebehandelingen zoals mantelfrezen of slijpen, zie ook de afbeeldingen 16 en 17 is er geen sprake van karakteristieke afstanden tussen bewerkingssporen. De keuze van de cut-off golflengte wordt dan bepaald aan de hand van de gemeten ruwheidswaarden. Is bijvoorbeeld deze aanvankelijk gemeten ruwheid Ra ongeveer 0,2 µm dan wordt bij de cut-off golflengte van 0,8 mm de golving onvoldoende uitgefilterd, terwijl bij een cut-off golflengte van 0,25 mm de golving optimaal is uitgefilterd. Ook voor deze gevallen geven de desbetreffende normen een overzicht van aanbevolen cut-off golflengten als functie van de ruwheid Ra.

Afbeelding 13. Driedimensionale weergave van een gedraaid oppervlak.

Afb.eelding 14. Driedimensionale weergave van een geschaafd oppervlak.

Afbeelding 15. Driedimensionale weergave van een gemeskopfreesd oppervlak.

Afbeelding 16. Driedimensionale weergave van een gemantelfreesd oppervlak.

Afbeelding 17. Driedimensionale weergave van een geslepen oppervlak.

Uitvoering van de meting van Ra en Rz

Bij het meten van Ra en Rz moet altijd worden bedacht dat er tussen deze waarden geen enkel mathematisch verband bestaat en ze derhalve niet in elkaar zijn om te rekenen. De gangbare meetinstrumenten zijn echter voorzien van een keuzeschakelaar waarmee gekozen kan worden voor Ra metingen of voor Rz metingen. De uitvoering van de metingen dient plaats te vinden, zoals is beschreven in de normen NEN 3635 en DIN 4775.

Eisen met betrekking tot de oppervlakteafwerking zijn van grote invloed op de fabricagekosten. Daarom moeten bij het voorschrijven van een bepaalde oppervlakteafwerking eerst de volgende punten in overweging worden genomen:

- functie, waarde en toepassing;

- afweging van de kosten en eisen;

- de toestand van het oppervlak van het uitgangsmateriaal of halffabrikaat;

- kiezen van de gunstigste bewerkingsmethode en vormgevingswijze;

- verspaanbaarheid alsmede eventuele warmtebehandeling.

Algemeen kan worden aangehouden voor het oppervlak van welk werkstuk dan ook: zo grof als toelaatbaar is, niet fijner dan nodig.

Meetbereik

De meetvoorwaarden waaronder de ruwheidsmetingen moeten plaaxsitinden zijn voor de voorkeursgrootheden Ra, Rz en Rmax vastgelegd in de diverse normen. Uit deze voorwaarden volgen de begrenzingen waarbinnen het technisch mogelijk is om de diverse metingen uit te voeren. Enkele van deze begrenzingen zijn de volgende:

- De verhouding tussen de meetwaarde en de meetfout wordt bij waarden van Ra die kleiner of gelijk zijn dan 0,1 µm des te ongunstiger naarmate de ruwheid kleiner wordt. Voor Rz liggen deze waarden beneden 1 µm.

- Worden er kortere meetlengten aangehouden dan die, welke in de normen zijn voorgeschreven, dan is er een gerede kans dat de meetwaarden onbetrouwbaar zijn.

- Voor sterk gekromde oppervlakken moeten aangepaste opnemers worden gebruikt.

- Oppervlakken van gietstukken en gesinterde werkstukken zijn moeilijk meetbaar.

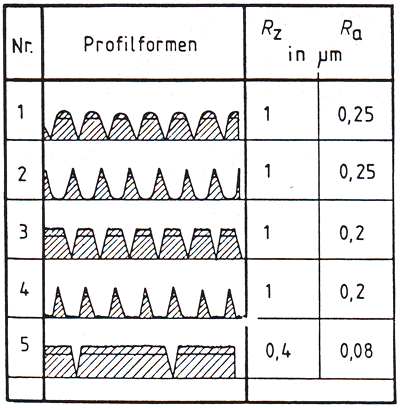

Verder dient in gedachte te worden gehouden dat Ra en Rz geen uitsluitsel geven over de vorm van het profiel. In afbeelding 18 zijn verscheidene profielen afgebeeld elk met gelijke profieldiepte maar met verschillende vormen. Als er een uitspraak moet worden gedaan over de profielvorm dan dient hiervoor een aparte meting plaats te vinden. Ra en Rz zijn gemiddelde waarden, dat wil zeggen dat uitschieters worden genivelleerd. Als een diepe kras, zoals in afbeelding 19 is afgebeeld, ontoelaatbaar is, dan verdient het de voorkeur om de ruwheid als Rmax weer te geven.

Afbeelding 18. Diverse profielvormen met daarbij gemeten Ra en Rz waarden.

Afbeelding 19. Diepe kras in verder gelijkmatig ruwheidsprofiel,