Oppervlakteafwerking van roestvast staal

De oppervlakteafwerking is een belangrijk element in elke specificatie van roestvast staal ongeacht het uiteindelijk gebruik. Voor die toepassingen waar uiterlijk belangrijk is, is afwerking een ontwerpelement en dient te worden gespecificeerd. Voor die toepassingen waar afwerking minder belangrijk is, dient het toch te worden gespecificeerd om te voorkomen dat het staal een afwerking blijkt te hebben die ongeschikt is voor de toepassing in kwestie.

Door: A.R. Müntzberg

Afwerking: een ontwerpelement

Er zijn tal van goede gronden om aandacht te schenken aan de aanduiding van de afwerking. In de architectuur of andere hoogst zichtbare toepassingen, is het uiterlijk van het roestvast staal een kritisch ontwerp element en een verkeerde afwerking kan beoogde effecten grondig te niet doen. Bij gebruiksvoorwerpen zoals kookgerei en automobielen, geeft de glans van goed gepolijst roestvast staal een sterke koopprikkel. Bij commerciële apparatuur, zoals wordt gebruikt in instellingskeukens, restaurants, ziekenhuizen bevordert correct afgewerkt roestvast staal het gevoel van hygiëne. Behalve het visuele aspect van gepolijst roestvast staal, zijn er nog een aantal functioneel belangrijke doeleinden die zijn gediend met correct behandelde roestvast-staaloppervlakken. Voor sanitaire toepassingen ziet gepolijst roestvast staal er schoon uit en is makkelijk schoon te maken en schoon te houden. In agressieve milieus geldt dat hoe gladder het oppervlak des te beter de corrosieweerstand. Een glad oppervlak is minder gevoelig voor opzameling van neerslagen waar lokale corrosie kan uitbreken.

Afwerking en fabricage

Sommige fabricabewerkingen die op roestvast staal worden losgelaten, zoals dieptrekken, geven betere resultaten als het metaaloppervlak een lichtelijk ruwe textuur heeft die smeermiddelen kan vasthouden. Juiste smering beperkt gereedschapslijtage tot een minimum en helpt mee om gereedschapafdrukken te verminderen. In geval van draad dienen de afwerking en deklaag om verdere stadia bij de fabricage, zoals koud stuiken, te vergemakkelijken. Er zijn ook economische redenen voor de specificatie van een afwerking. Zo kan bijvoorbeeld een koudwalsen plus blankgloeien worden gespecificeerd in plaats van een veel duurdere No. 8 polijstafwerking.

Fabricagevorm

Standaard aanduidingen voor roestvast staal zijn ingedeeld naar fabricagevorm. Er zijn afzonderlijke afwerkingen voor dikke en dunne plaat, staf, draad en buis. Er zij opgemerkt dat er ook een breed scala aan niet-standaard productafwerkingen bestaat, elek geschikt voor tal van toepassingen. Zo kan roestvast staal worden geleverd met een kleur, een textuur of combinaties van beide, het kan worden geleverd in elektrolytisch gepolijste toestand voor gladheid of mechanisch geslepen tot een spiegelglans.

Dikke en dunne plaat, band, rollen

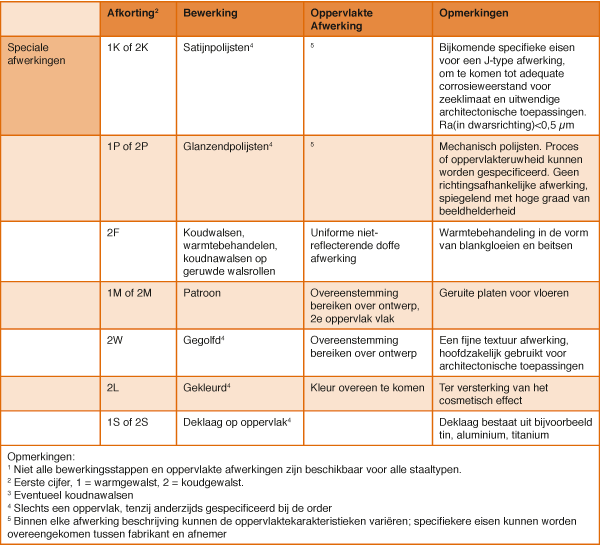

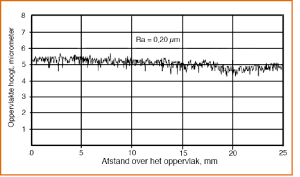

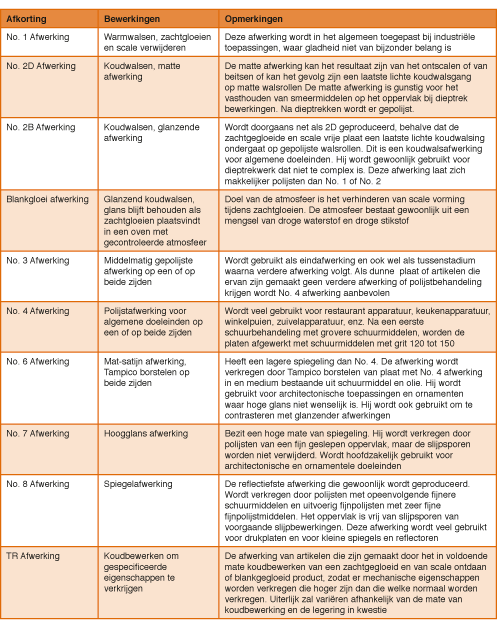

Vlakke producten vormen de grootste sector van de roestvast-staalindustrie. In Europa worden afwerkingen gespecificeerd volgens EN 10088:. De afwerkingsgraden zoals die in deze standaard worden voorgeschreven zijn verzameld in tabel 1. Van deze waarden valt het merendeel van de producten in slechts enkele afwerkingen, hoofdzakelijk 2B, 2R (soms ook wel aangeduid als BA of 2BA) en 4. Voor de meeste praktische doeleinden is het niet mogelijk om het oppervlakte uiterlijk nauwkeurig te meten. Monsters die met het blote oog als verschillend worden beoordeeld kunnen bij meting als gelijk worden bestempeld en vice versa. Het gemakkelijkste facet van het uiterlijk dat kan worden gemeten is de oppervlakteruwheid. Die wordt gedefinieerd als de gemiddelde afwijking van het hoogte van het oppervlak, gemeten vanaf de middellijn van het oppervlak (Ra). Deze oppervlakteruwheid wordt gewoonlijk gemeten met een instrument dat een diamantnaald over het oppervlak sleept. De beweging van de naald wordt omgezet in een elektrisch signaal, waaruit de Ra waarde wordt berekend. De berekening wordt steeds na een bepaalde lengte, meestal 0,8 mm, uitgevoerd. De keuze van deze lengte is belangrijk omdat die de Ra die op een oppervlak wordt gemeten beïnvloedt. Een typisch oppervlakteruwheid profiel van een 2B oppervlak is te zien op afbeelding 1. Afbeelding 2 toont de oppervlakteruwheid die wordt verkregen met uiteenlopende schuurmiddelen. De afbeelding geeft ook een indicatie van de oppervlakteruwheid van de gangbare oppervlakte afwerkingen, alsmede de oppervlakteruwheid die horen bij de gangbare afwerkingsnummers.

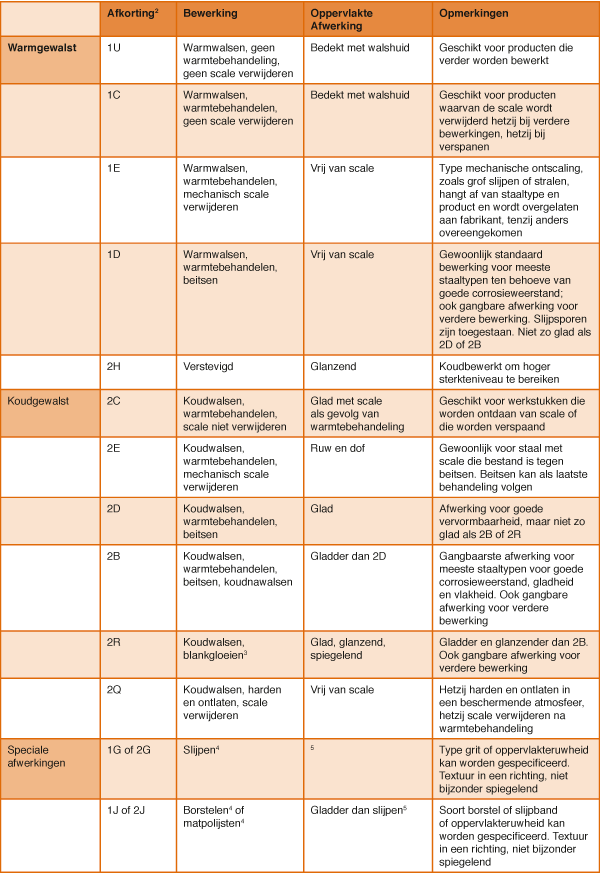

Tabel 1. Bewerking en oppervlakteafwerking van dunne en dikke plaat en band volgens EN 10088-2.

Fabricage van vlakke producten

Vandaag de dag wordt al het roestvast staal gesmolten in een elektrische-boogoven (Electric Arc Furnace of EAF) of in een basische zuurstof oven (Basic Oxygen Furnace of BOF) en de chemische samenstelling wordt ingesteld met het argon-zuurstof ontkolingsproces (Argon Oxygen Decarburising of AOD proces) en de plaken worden gemaakt door middel van continu gieten. Deze plakken kunnen gedeeltelijk of geheel worden geschuurd voordat ze in de herverhittingsoven worden geplaatst, waarna ze tot plaat of coil worden gewalst. Na het warmwalsen worden platen zachtgegloeid bij een hoge temperaturen (>1000°C) waardoor ze een consistentere inwendige structuur krijgen dan na alleen warmwalsen. Het resulterende oppervlak wordt aangeduid als 1C, HRA of O, hetgeen betekent: warmgewalst en zachtgegloeid zonder dat de scale is verwijderd. Een enkele keer wordt plaat in deze toestand om economische redenen gebruikt voor toepassingen waarbij tijdens bedrijf bij hoge temperaturen de scale toch weer zou worden gevormd, maar er bevindt zich een chroomarme laag onder de scale zodat het staal minder corrosievast is dan wanneer het is gebeitst. Het oppervlak ziet zwart en zal in natte omstandigheden oppervlakkig roesten, hoewel de corrosiesnelheid in het algemeen veel trager zal zijn dan bij koolstofstaal. Platen worden in de meeste gevallen gebeitst om de scale te verwijderen alsmede de onderliggende chroomarme zone. Het beitsen kan worden voorafgegaan door stralen om de zware zwarte oxidelaag te splijten en aldus de verwijdering van de scale en chroomarme staallaag te versnellen. De beitsoplossing is een mengsel van salpeterzuur en waterstoffluoridezuur. De oppervlakteafwerking staat bekend als 1D, HRAP, No. 1 of S&D (Softened & Descaled). Warmgewalste coils worden ook behandeld om 1D afwerking te verkrijgen voordat ze worden koudgewalst en er worden kleine hoeveelheden 5 mm en 6 mm dik materiaal gebruikt in deze toestand, indien gladheid van het oppervlak een ondergeschikte rol speelt. Oppervlakteruwheden liggen gewoonlijk tussen 2 en 6 micrometer.

Diverse typen responderen verschillend op het beitszuur, waardoor ze in uiterlijk verschillen. Platen worden gewoonlijk geconditioneerd door de fabrikant voor de verwijdering van oppervlakte onvolkomenheden aan een of aan beide zijden door middel van handmatig slijpen na beitsen. Koudwalsen maakt het staaloppervlak glad met elke passage door de walsinstallatie. Afbeelding 2 toont de ruwheden van een typische coil. Deze kromme is fundamenteel om in te zien hoe 2B en 2R oppervlakken tot stand komen. Het overgrote deel van het geproduceerde roestvast staal wordt koud-gewalst om de dikte met meer dan 50% te verminderen en dan opnieuw zachtgegloeid (boven 1000°C) in een oven met een oxiderende atmosfeer die het staaloppervlak oxideert. Deze oxidatie met de daarop volgende beitsbehandeling, ruwt het koudgewalste staaloppervlak op. De coils krijgen dan een laatste lichte walsing met hoog-gepolijste walsen met grote diameter, waardoor de ruwheid weliswaar slechts in geringe mate wordt gereduceerd, maar waardoor zowel de glans als de vlakheid van de coil worden verbeterd. De resulterende afwerking is 2B, de meest voorkomende afwerking van roestvast staal. Tabel 2 geeft een overzicht van factoren die van invloed zijn op de ruwheid van 2B afwerking. Het uiterlijk van de afwerking wordt gedomineerd door de koudwalsreductie. Zoals op afbeelding 2 is te zien is het onmogelijk om overeenkomstige oppervlakte afwerkingen te verkrijgen bij verschillende wanddiktes. De ruwheid wordt grotendeels bepaald door de totale hoeveelheid koudwalsing en ligt tussen 0,1 en 1,0 µm. Als er een ruwer oppervlak gewenst is voor eigenschappen zoals anti-vreten, verfhechting enzovoort, dan komt afwerking 2D in aanmerking. Deze afwerking kan worden verkregen door een oppervlak in de gebeitste toestand te leveren, of door te walsen op opgeruwde walsrollen. 2D oppervlakken liggen in het 0,5 - 3,0 µm bereik.

Afbeelding 1. Oppervlakteruwheid van een typisch 2B afwerking.

Afbeelding 2. Benaderde relatie tussen gemiddelde ruwheids (Ra) waarden, grit en afwerkingsnummers.

De sterkst spiegelende fabrieksafwerking wordt verkregen door blankgloeien in een reducerende droge stikstof/waterstof atmosfeer, dit geeft een 2A of BA afwerking. Het gladde oppervlak dat ontstaat bij koudwalsen blijft behouden door de gloeiatmosfeer de oxidatie van het oppervlak tegengaat. Voor het verkrijgen van een sterk spiegelend oppervlak kan het noodzakelijk zijn om met een gladder oppervlak te beginnen dat kan worden verkregen door de coil voor het walsen te slijpen. Het opervlak is te glad om met gangbare ruwheidsmeters te kunnen worden gemeten en glansmeting is de beste beschikbare techniek. Een 2J of No. 4 afwerking wordt verkregen door polijsten van het oppervlak met polijstmiddelen. Er wordt een reeks schuurbanden gebruikt die een decoratieve polijstafwerking geven die veel wordt gebruikt voor restaurant en keuken apparatuur, fornuizen, koelkasten, enzovoort. 2J wordt meestal verkregen met schuurmiddelen van ongeveer 80 tot 220 grit, na voorschuren met ruwer schuurmiddelen. Het is onwaarschijnlijk dat de 2J afwerking van verschillende fabrikanten overeen zullen komen omdat er geen standaardisatie is tussen leveranciers. Verschillende roestvast-staaltypen responderen ook op verschillende wijzen op standaard polijstbehandelingen, dus staaltypen stemmen evenmin precies overeen. De variatie in afwerking met de plaatdikte zoals is te zien bij 2B gaat niet op voor 2J: verschillende dikten van hetzelfde staaltype moeten overeen komen. De ruwheid van 2J loopt van 0,4 tot 1,0 µm. De gladheid van een oppervlak is van uitzonderlijk belang voor de corrosieweerstand. Corrosieproeven hebben aangetoond dat bij waarden van de oppervlakteruwheid hoger dan ongeveer 0,5 µm de corrosiesnelheid sterk toeneemt. Bij een 2R afwerking wordt dit niveau van 0,5 µm vaak overschreden en daarom specificeren veel architectuur standaarden dan ook een maximum Ra waarde van 0,5 µm in plaats van een standaard oppervlakte afwerkingsnummer.

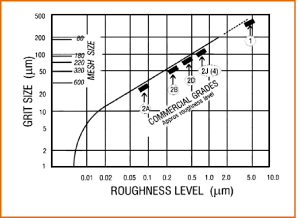

Tabel 2. ASTM afwerkingen (ASTM A480). Dunne plaat kan aan een of aan beide zijden worden bewerkt. Indien eenzijdig bewerkt, kan de andere zijde grof geschuurd worden om de nodige vlakheid te verkrijgen.