Aluminium Toepassingen Deel 1

De beproeving van aluminium en aluminiumlegeringen vindt grotendeels op dezelfde manier plaats als bij andere non-terralegeringen en staal. De volgende bijzonderheden dienen echter in het oog te worden gehouden:

- Bij de vermoeiingsproeven moet rekening worden gehouden met het feit dat er, in tegenstelling tot staal, geen sprake is van eenduidige vermoeiingssterkte. In plaats hiervan worden grenswaarden en wisselingsaantallen van bijvoorbeeld 109 gedefinieerd.

- In geval van laswerk aan gehard of koudverstevigd materiaal dient er rekening te worden gehouden met sterk verlies van hardheid ter plaatse van de warmtebeïnvloede zone. Bij alle mechanische beproevingen, zoals bijvoorbeeld de trekproef, dient hiermee rekening te worden gehouden.

- De corrosie-eigenschappen worden op doorslaggevende wijze beïnvloed door de vorming van een oxidelaag. Bij corrosieproeven moet hierop worden gelet. Oxidelagen en andere deklagen moeten zo mogelijk afzonderlijk worden beproefd.

Aluminiumlegeringen

Vier bijzondere eigenschappen maken aluminium en aluminiumlegeringen tot zulk veelzijdig materiaal: de gunstige verhouding van treksterkte tot dichtheid {luchtvaart, voertuigtechniek, kampeermateriaal), de goede verhouding van de elektrische geleidbaarheid tot de dichtheid (vrijhangende hoogspanningsleidingen), de goede corrosieweerstand (weervastheid in de bouw, allerhande gereedschap) en de goede vervormbaarheid (dunne plaat, profielen, folie). Andere belangrijke eigenschappen van het materiaal: het is niet ferromagnetisch, het vormt geen vonken bij hameren, de geode verwerkbaarheid (gieten, verspanen, lassen), een hoog spiegelend vermogen en een decoratief uiterlijk (anodiseren, eloxeren). De aluminiumindustrie bidet meer dan driehonderd verschillende combinaties van legeringen en warmtebehandelingen, in de vorm van tal van halffabrikaten aan.

Veelzijdig materiaal

Aluminium neemt een bijzondere plaats in tussen de metalen, omdat het voor vrijwel alle bekende bewerkingsen verwerkingstechnieken geschikt is. Het kan tot de fijnste vormen worden bewerkt, bijvoorbeeld voor sieraden of bestek. Het kan worden geanodiseerd en gekleurd. Het oppervlak kan spiegelend worden gemaakt. Het kan echter ook zodanig worden geanodiseerd dat er een zeer hard, slijtvast oppervlak ontstaat. Aluminium is in tal van handzame formaten verkrijgbaar: dikke en dunne plaat, staf, draad, stangen, giet- en smeedproducten, poeder en (extrusie) profielen. Met technieken als zandgieten, coquillegieten of spuitgieten worden er kant en-klare producten verkregen. Aluminium is, vooral vanwege de combinatie van de hoge sterkte met een laag specifiek gewicht, onontbeerlijk voor de lucht- en ruimtevaart.

Ongelegeerd aluminium

Zuiver aluminium is zacht en ductiel, de treksterkte bedraagt in zachtgegloeide toestand slechts ongeveer 90 N/mm2. Door koudbewerken (walsen, extruderen, draadtrekken) kan de sterkte van ongelegeerd aluminium worden opgevoerd tot 210 N/mm2. Ongelegeerd aluminium wordt vanwege de lage dichtheid, de corrosievastheid en het decoratieve uiterlijk gebruikt. Technisch zuiver aluminium is ongelegeerd aluminium (primair of gerecycleerd) en heeft een zuiverheid van 99 tot 99,9 procent met als resten ijzer en silicium. Vanwege de chemische raffinage is het in vergaande mate vrij van bijmengingen, die de corrosieweerstand verlagen. Het wordt ook daar toegepast, waar een goede elektrische geleidbaarheid (k = 36.106 S/m) en een laag gewicht (r = 2,7 kg/m3) worden gevraagd voor draad, kabels, stroombanen enzovoort. Dunne folie (tot een dikte van 1/100 mm) dient voor verpakking, en fijn poeder wordt gebruikt voor pigment in lak.

Hoogzuiver aluminium wordt direct als primair of als gerecycleerd aluminium na drievoudige elektrolyse geraffineerd tot een zuiverheidsgraad van tenminste 99,98 procent. Daardoor ontstaat er een bijzonder goede glans, die o.a. nodig is voor reflectoren en sieraden. Voor veel onderdelen en technische toepassingen wordt bovenal een hogere sterkte gevraagd dan technisch zuiver of hoogzuiver aluminium kan leveren. De sterkte kan worden verhoogd door middel van legeren en lof een warmtebehandeling (uitscheidingsharding). De hoofdlegeringselementen zijn koper, magnesium, silicium, zink en mangaan.

Aluminium-kneedlegeringen

De goede vervormbaarheid van aluminium komt bij de kneedlegeringen tot uitdrukking.

Niet-hardbare kneedlegeringen

Niet-hardbare kneedlegeringen zijn in feite laaggelegeerde AIMg- en AIMn-legeringen. Ze kunnen door navolgende koudvervorming sterker worden gemaakt (deformatieharding) en ze hebben een hoge corrosieweerstand, ook tegen zeewater. Daarom worden ze gebruikt voor de verwerking van dunne plaat, als gevelbekleding, in de scheepsbouw, in de voedingsmiddelenindustrie, maar ook in de vliegtuigbouw. AIMn-kneedlegeringen zijn superieur aan de meeste andere Al kneedlegeringen wat betreft sterkte bij hogere temperatuur.

Hardbare kneedlegeringen

Hardbare kneedlegeringen worden in het bijzonder vanwege hun gunstige sterkte-dichtheidverhouding gebruikt. Er staan basistypen met talrijke afleidingen ter beschikking, zoals:

- AICuMg-legeringen (Duraluminium): bezitten hoge sterkte, zijn door Mg versneld hardbaar en door Cu slechts matig corrosievast.

- AIMgSi-legeringen: bereiken middelmatige sterktewaarden, zijn goed bestand tegen corrosie en bezitten in de koudverstevigde en uitgeharde toestand een hoge elektrische geleidbaarheid (AIdrey- legering AIMg0,4Si0,6).

- AIZnMg-legeringen: hebben niet die sterkte als Duraluminium, maar zijn daarentegen wezenlijk beter bestand tegen corrosie en bovendien zijn ze lasbaar. Door toevoeging van Cu bereiken ze de hoogste treksterkte (520 N/mm2) van alle aluminiumlegeringen.

De sterkte van hardbare kneedlegeringen kan heel goed door warm- of koudharden (uitscheidingsharding, ook wel precipitatieharding genoemd) worden verhoogd. De eerste stap bestaat uit het oplosgloeien bij relatief hoge temperatuur (gewoonlijk boven 500°C), om de legeringselementen volledig in het a-mengkristal te doen oplossen. De tweede stap is een snel afschrikken naar kamertemperatuur waardoor de vaste oplossing wordt ingevroren. De legering is gedurende korte tijd in deze toestand vervormbaar, bijvoorbeeld door walsen, hetgeen technologisch moet worden benut. Bij de derde stap blijft de legering bij kamertemperatuur (koudharden) en pas echt bij ongeveer 200°C (warmharden), niet meer in vaste oplossing thermodynamisch stabiel, waardoor de bijgelegeerde atomen onder invloed van diffusie zich in de vaste toestand uitscheiden (precipiteren). Aluminium met Cu en Mg neigt tot koudharding, terwijl aluminium met Mg en Si of met Mg en Zn warmharding bevordert.

Aluminium-gietlegeringen

Op basis van de eutektische samenstelling bereiken de Al-gietlegeringen een fijnverdeelde, vaste gietstructuur en goede gietbaarheid.

AISi-gietlegeringen

AISi-gietlegeringen met samenstelling rond het eutektikum (G-AISi12) zijn de belangrijkste Al-gietlegeringen. Ze zijn geschikt voor spuitgieten, coquillegieten en zandgieten. GD-AISi12 wordt vanwege de geode vloeibaarheid bij voorkeur gebruikt voor dunwandig, druk- en vloeistofdicht gietwerk.

AISiMg-legeringen

AISiMg-legeringen zijn hardbaar, zandgietwerk van deze legeringen is lasbaar en hun vermoeiingsterkte is na harding hoog. Als ondereutektische gietlegeringen worden ze gebruikt in de chemische industrie, in de automobielindustrie en de scheepsbouw alsmede voor motorblokken.

AISiCu-legeringen

AISiCu-legeringen zijn hardbaar, door het Cu-gehalte goed gietbaar en als spuitgietlegeringen voor algemene doeleinden en voor gietwerk met goede sterkte zeer geschikt.

AlCuNi-legeringen

AlCuNi-legeringen zijn geschikt voor gebruik als hoogbelaste warmsterke gietdelen, bijvoorbeeld AICu4Ni2Mg1, 5Si voor cilinderkoppen van motoren.

Aluminiumlagen

Deklagen die bescherming bieden tegen corrosie. Ze worden voornamelijk aangebracht middels elektrolytische of chemische afscheiding vanuit de gasfase (CVD: Chemical Vapour Deposition). De elektrolytische afscheiding vindt plaats in watervrije oplossingen. Aansluitend kan er een anodische oxidative worden gegeven.

Aluminiumoxidelagen

Slijt- en corrosievaste deklagen, die door middel van verscheidene methodes zoals bijvoorbeeld thermisch spuiten, chemische uitscheiding uit de gasfase (CVD) en anodisch oxideren kan worden aangebracht.

Deze deklagen bezitten een hoge weerstand tegen slijtagemechanismen, kleven, schuren en ze zijn zeer goed bestand tegen corrosie in oxiderende omgeving.

Bewerken

Technisch zuiver aluminium en aluminium kneedlegeringen zijn zeer goed koud- en warmvervormbaar. In het bijzonder kan er door middel van extruderen een veelheid aan profielen worden gefabriceerd. De goede verspaanbaarheid van zachtgegloeid aluminium kan door toevoeging van lood nog worden verbeterd. Geharde legeringen en aluminium gietlegeringen zijn moeilijker te verspanen en veroorzaken vanwege hun hardheid aanzienlijke beitelslijtage. De moeilijkheden bij het lassen zijn terug te voeren op de scheurneiging (vanwege goede warmtegeleiding) en de vorming van een goed hechtende oxidelaag (AI2O3 met een smeltpunt van 2060°C). De hardbare aluminium kneedlegeringen kunnen tussenfasen vormen, die leiden tot het ontstaan van brosse structuren met uitgesproken scheurneigingen. Alleen AISi gietlegeringen hebben hier geen last van. De hardbare aluminiumlegeringen met Cu of Zn als hoofdlegeringsbestanddeel zijn gevoelig voor corrosie, in tegenstelling tot het merendeel van de niet-hardbare kneedlegeringen. Om de weerstand tegen corrosie op te voeren kan een dunne platering met zuiver aluminium of AIMn uitkomst bieden.Voor complexe onderdelen, die sterk moeten worden vervormd, wordt gebruik gemaakt van superplastisch eutektisch gelegeerd aluminium. Daarmee kunnen tegelijkertijd extreem hoge vervormingen (tot 1000% breukrek) en hoge treksterkten (tot 420 N/mm2) worden gehaald, bijvoorbeeld met de legeringen AI94,5Cu5Zr0,5 en AI22Zn78.

Eloxeren

Eloxeren is het opbrengen van een nagenoeg röntgenamorfe - d.w.z. niet met behulp van röntgenanalyse te onderscheiden kristalstructuur – oxidische oppervlaktelaag op aluminiumlegeringen door middel van anodische oxidatie, die bijvoorbeeld door behandeling in heet water kan overgaan in gAI2O3-H2O, waardoor er afdichting wordt verkregen. De laag bestaat uit een aan de ondergrond grenzende, dichte laag en een daarop aangebracht poreus deel. De normale eloxeerlaag kan met het zwavelzuurgelijkstroomproces of via het chroomzuurproces worden aangebracht. Bij zwavelzuur-gelijkstroomeloxeerlagen kan door middel van een dompelbehandeling in waterige oplossingen organische kleurstoffen worden ingebracht voordat de sluitlaag wordt aangebracht. Eloxeerlagen breiden zich voor de helft tot tweederde van hun dikte uit in het basismetaal en de rest groeit naar buiten toe aan. De lagen worden in het algemeen niet nabewerkt.

Extruderen

Bij het extruderen wordt een blok aluminium door een matrijs geperst. Op deze wijze worden er halffabrikaten vervaardigd in de vorm van profielen met zeer uiteenlopende doorsnedevormen. Het extruderen wordt ingedeeld in extrusive met star gereedschap en extrusive met overdrachtsmedia (hydrostatisch). Er kunnen doorsnedeveranderingen van blok naar profiel teweeg worden gebracht met een factor van meer dan 1000 met star gereedschap en tot 10.000 met hydrostatische middelen. Bij gebruik van star gereedschap kan onderscheid worden gemaakt tussen voorwaarts, achterwaarts en dwars extruderen. De indeling van hydrostatische methodes kan op vergelijkbare wijze plaatsvinden. Met alle methodes kunnen zowel holle als massieve profielen worden gefabriceerd. Met uitzondering van enkele bijzondere gevallen worden de te verwerken metalen warm - d.w.z. bij temperaturen boven hun rekristallisatietemperatuur - geëxtrudeerd. Voor extrusive wordt hoofdzakelijk gebruik gemaakt van aluminium- en koperlegeringen, maar ook staal, titaan en dergelijke kunnen worden geëxtrudeerd.

Parameters en mogelijkheden

De voornaamste procesparameters zijn de vervormingsgraad, de deformatiesnelheid, de temperatuur en de materiaaleigenschappen. Ook de profielvorm is van invloed. Deze parameters bepalen de voor de vervorming benodigde plunjerkracht De grenzen van het proces worden bij extruderen in vergaande mate bepaald door de intredetemperatuur van het blok en de plunjersnelheid. Al naar gelang de doorsnedeverhouding schiet bij een te lage intredetemperatuur van het blok het vermogen van de pers te kort; bij een te hoge intredetemperatuur kunnen er defecten in het werkstuk optreden, bijvoorbeeld faseveranderingen bij het bereiken van de solidus en warmscheuren. Van invloed op de warmtehuishouding zijn:

- Warmteontwikkeling in de deformatiezone;

- Warmteontwikkeling in de randzones onder invloed van wrijving tussen blok en pers;

- Verdeling van de door de deformatie ontstane warmtehoeveelheid over het blok (warmtegeleiding);

- Afvoer van de wrijvingswarmte in het blok en in de pers;

- Warmteuitwisseling tussen blok en pers op grond van verschillende intredetemperaturen;

- Warmtetransport door verschuiving van het blok tijdens het persen.

Bij zeer lage perssnelheden stelt zich na een snelle temperatuurstijging een bij benadering constant temperatuursverloop in, omdat de tijdens de vervorming en wrijving opgewekte warmtehoeveelheid in evenwicht verkeert met de van het werkstuk naar de pers afvloeiende warmtehoeveelheid. Bij toenemende perssnelheid wordt dit evenwicht niet meer bereikt omdat de voor het afvloeien van de warmte ter beschikking staande tijd korter wordt. Op geen enkel deel van het werkstuk mag de temperatuur die van de solidus bereiken, hetgeen door een geschikte keuze van de intredetemperatuur van het blok en van de plunjersnelheid kan worden gestuurd. Als optimum geldt een constant profieluittredetemperatuur die zich, noch door een ongelijkmatig opgewarmd blok, noch door regeling van de plunjersnelheid laat instellen.

Metaalvloei

Precieze kennis van de metaalvloei respectievelijk de plaatselijke vormveranderingen in het werkstuk zijn een wezenlijke voorwaarde voor de bepaling van de spanningen, krachten en arbeid tijdens de deformatie. Er zijn verschillende vloeitypen te onderscheiden:

- Vloeitype S doet zich voor bij homogeen extrusiemetaal, voorzover er sprake is van een voldoende lage wrijvingscoëfficiënt die een praktisch ongehinderde metaalbeweging langs alle grensvlakken toestaat.

- Vloeitype A vereist eveneens homogeen metaal, waarbij echter aan het matrixbuitenvlak wrijving optreedt.

- Vloeitype B treedt op bij homogeen metaal zonder smering, dat wil zeggen als zich aanzienlijke wrijving voordoet aan het binnenvlak van de pers.

- Vloeitype C doet zich voor bij inhomogeen metaal, dat wil zeggen bij ongelijkmatige verdeling van de plastische eigenschappen. Bijvoorbeeld als gevolg van faseveranderingen in de randzone of bij sterkteverschillen wegens ongelijkmatige temperatuursverdeling in het blok. Tegelijkertijd treedt er aan de grensvlakken sterke wrijving op.

Het vloeigedrag van de meeste metalen volgt dat van type B. Gelegeerd aluminium wordt in het algemeen zonder smering en met een ‘schaal’ geperst. Tijdens het persen is de doorsnede van de plunjer slechts enkele millimeters kleiner dan de diameter van het blok. Daardoor wordt ervoor gezorgd dat het feitelijk geperste metal afkomstig is uit het binnenste van het blok, terwijl de schaal die in de blokhouder verblijft alle verontreinigingen bevat.

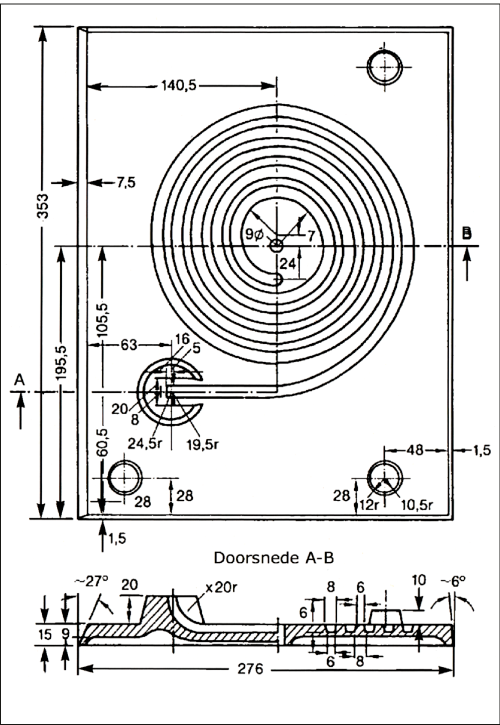

Afbeelding 1. Proefopstelling met gietspiraal: benedenstuk.

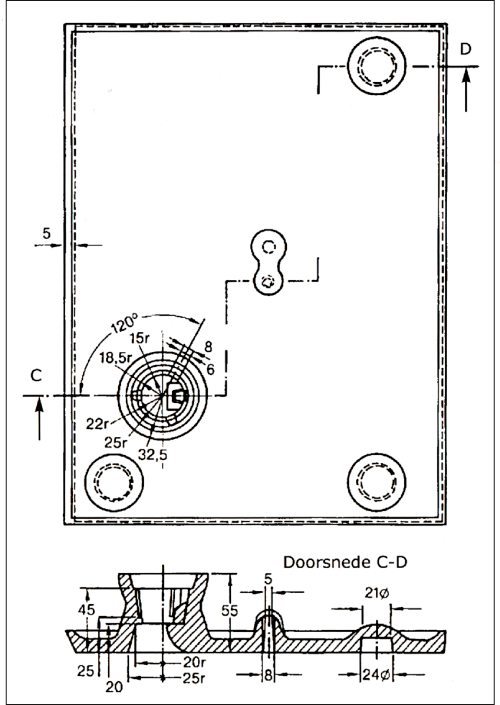

Afbeelding 2. Proefopstelling met gietspiraal: bovenstuk.

Gietbaarheld

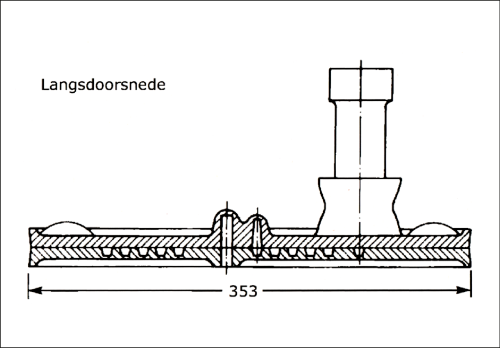

Het begrip gietbaarheid omvat een reeks van gieteigenschappen, zoals vloeivermogen, vormvullend en navoedend vermogen, warmscheurneiging alsook grootte en vorming van volumedefecten. Moderne gietconstructies voor lichte werkstukken hebben dunne wanddiktes bij vaak grote oppervlakken en de gieter moet dan ook allereerst weten of het vloeivermogen van het te gieten materiaal toereikend is om alle uithoeken van een dergelijk dunwandig gietstuk te kunnen bereiken alvorens te stollen. Onder vloeivermogen wordt de afgelegde vloeiafstand voor stolling in een loodrecht liggend kanaal met nauwe dwarsdoorsnede verstaan. Om het vloeivermogen vast te stellen wordt er gebruik gemaakt van een met het Croning vormmaskerproces vervaardigde gietspiraal, waarvan het onderste deel (afbeelding 1) de spiraal bevat, terwijl het bovenste deel (afbeelding 2) de doorgang en opnamesteunen voor het gietkanaal bevat. Afbeelding 3 toont de samengestelde en gelijmde, gietklare proefopstelling. De spiraal heeft een lengte van 200 cm bij een trapeziumvormige dwarsdoorsnede van 42 mm2. Voor het meten van de gegoten spiraallengte, die een maat is voor het vloeivermogen, wordt een meetsjabloon met centimeterverdeling gebruikt. De bepaling van het vloeivermogen kan ook worden gebruikt voor de beoordeling van de werking van smeltbehandelingen, voor zover die van invloed zijn op het vloeivermogen, zoals bijvoorbeeld de werkzaamheid van een reinigingsbehandeling van de aluminiumsmelt. Omdat van niet-metallische verontreiniging vrije smelten een beter vloeivermogen bezitten, is er sprake van een indirecte kwalitatieve uitspraak mogelijk over oxidegehalte. Bij de uitvoering van de proef moet de giettemperatuur altijd zeer nauwkeurig worden gemeten, omdat deze op grond van de daarmee gegeven warmteïnhoud van grote invloed is op de bij de proef bereikbare spiraallengte.

Afbeelding 3. Proefopstelling gietbaarheid.

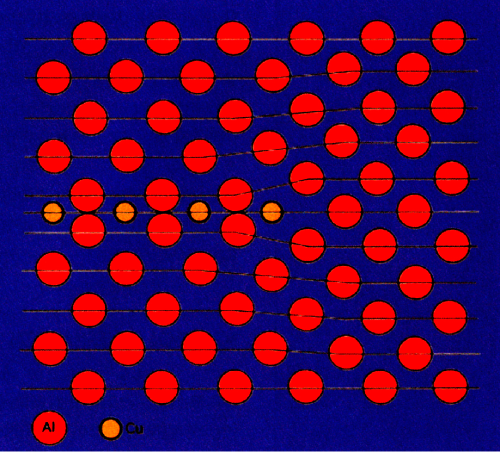

Afbeelding 4. Schematische weergave van het atoomrooster in een GPI zone (Cu-atomen in aluminium).

Guinier-preston-zones

De Guinier-Preston-zones (GPZ) zijn de voor de harding van aluminium-koperlegeringen (met circa 2% tot 4% Cu) verantwoordelijke tussenstappen van de uitscheiding. De GPZ kenmerken zich ten opzichte van de stabiele X (CuAI2) –fase door een wezenlijk lagere grensvlakenergie, hetgeen op volledige of gedeeltelijke coherentie is terug te voeren terwijl de X fase volledig incoherent in de aluminiummatrix voorkomt.

In binaire Al-Cu-legeringen ontstaan er GPZ van de 1e en 2e soort (GP I en GP II) alsmede de metastabiele X’-fase en tenslotte de X-fase een opeenvolgende reeks vormen van fasen met toenemende thermodynamische stabiliteit, dat wil zeggen afnemende oplosbaarheid van Cu in Al. De oplosbaarheidsverschillen maken het ontstaan van de opvolgende fase in de reeks mogelijk door het in oplossing gaan en weer uitscheiden van de voorafgaande fase. De reden voor het feit dat de minder stabiele fase zich ook in de tijdsvolgorde voor de stabielere fase kan vormen, ligt besloten in de remming van de kiemvorming van de stabielere fase.

GP I-uitscheiding

De uitscheiding van GP I als eerste stap van de reeks bestaat uit het bij elkaar komen van Cu-atomen in de vorm van geïsoleerde mono-atomaire vlakken in het Al-rooster (afbeelding 4). Vanwege het lagere atoomvolume van Cu ten opzichte van Al maken de GP Izones een samentrekken van de omringende Al-vlakken mogelijk, dat wil zeggen er ontstaat plaatselijk een aanzienlijke roostervervorming.

GP I I-uitscheiding

De uitscheiding van GPII (ook wel aangeduid met X”) stelt een stapeling voor van roostervlakken met Cu-atomen en roostervlakken met Al-atomen. Ze liggen evenwijdig aan en zijn coherent met de koperlagen, terwijl in loodrechte richting bezien hun roosterlengte 5% korter is. De met de GPZ gepaard gaande roostervervorming is de oorzaak van de harding van de Al - Cu-legeringen. Voor hun vorming volstaan diffusieprocessen, die door het in beweging komen van de tijdens het afschrikken ingevroren vacatures (dit zijn open plaatsen in het kristalrooster) op gang kunnen komen. Omdat hun concentratie orden van grootte hoger is dan eigenlijk noodzakelijk zou moeten zijn om te kunnen spreken van thermisch evenwicht, verloopt de vorming van GPZ zelfs bij lage temperatuur nog tamelijk snel en is er sprake van ‘koudharden’ (in het uiterste geval bij kamertemperatuur). De extreem korte diffusieafstanden in het nanometerbereik maken het aflopen van deze reactie mogelijk, nog voor de overschietende vacatures door herstel op de veel zeldzamere dislocaties respectievelijk korrelgrensvlakken zijn opgevuld en daarmee verdwenen. X’ en X vormen daartegen grovere uitscheidingen, vereisen derhalve grotere diffusielengtes en daarmee ook de medewerking van thermische evenwichts-vacatures, en er is sprake van ‘warmharding’. De grovere deeltjesuitscheiding van X’ en X is, behalve de afbouw van de door GPI en GPII veroorzaakte coherentiespanningsvelden, oorzaak van het feit dat na lange verouderingsduur of door verhoging van de verouderingstemperatuur er sterkteverlies optreedt, ook wel oververoudering genoemd.