Lasverbinding van pijp-pijpplaat

Oostendorp Apparatenbouw BV ontwikkelt alternatieve werkwijze

Het bedrijf Oostendorp Apparatenbouw BV heeft een nieuwe werkwijze ontwikkeld voor het vervaardigen van pijp-pijpplaat lasverbindingen. Bij de warmtewisselaars vormen deze verbindingen een belangrijk onderdeel. Enerzijds worden er hoge kwaliteitseisen aan de verbindingen gesteld en anderzijds nemen ze een belangrijk deel van de productiekosten in beslag. Voor bepaalde toepassingen biedt de nieuwe werkwijze voordelen ten opzichte van bestaande werkwijzen. De alternatieve aanpak kan daarom als een welkome uitbreiding van het pallet aan bestaande mogelijkheden worden beschouwd.

Jaap van den Boom

De nieuwe werkwijze van Oostendorp Apparatenbouw BV is vooral interessant in die gevallen waarin de lasverbindingen geslepen of gepolijst dienen te worden, bijvoorbeeld in verband met septische of stromingstechnische aspecten. In deze gevallen wordt voorzien in gladde, geometrisch fraai gevormde lassen, waarbij ruim voldoende lekweg kan worden gegarandeerd. Daarnaast liggen er bij deze 'high integrity welds' voordelen op het vlak van keuring en cladding.

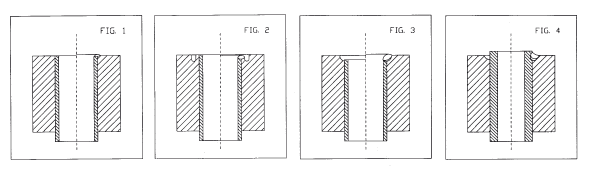

De meest gebruikelijke pijp-pijpplaat verbindingen bij de fabricage van warmtewisselaars worden geïllustreerd in de figuren 1 tot en met 4. Aan de linkerzijde wordt de lasnaad-voorbewerking getoond, aan de rechterzijde is de lasverbinding weergegeven. Figuur 1 laat een zogenaamde seallas zien, waarbij het pijpeinde wordt samengesmolten met de pijpplaat en waarbij meestal geen toevoegmateriaal wordt aangebracht. Ook figuur 2 toont een seallas. Hier is vooraf een groef aangebracht rondom de te lassen positie. Ten opzichte van de werkwijze in figuur 1 heeft dit als voordeel dat de penetratie van het lasbad forser is bij eenzelfde boogenergie, maar vooral dat de pijpplaat minder onderhevig is aan kromtrekken. Dit omdat de thermische spanningen zich gemakkelijk kunnen ontladen door plaatselijke deformatie van de lasnippel.

Figuur 3 laat een zogenaamde sterktelas zien. Hierbij wordt toevoegmateriaal gebruikt dat samengesmolten wordt met pijpeinde en pijpplaat. Dit kan in een enkele laag of in meerdere lagen worden uitgevoerd. Figuur 4 toont eveneens een sterktelas. Deze uitvoeringsvorm is slechts van toepassing bij relatief dikke pijpen, waarbij het lasbad niet gemakkelijk door de pijpwand kan penetreren.

Figuur 1 en 2. Seallas. Figuur 3 en 4. Sterktelas.

De lekweg

De lekweg is een belangrijk criterium bij het vervaardigen van een pijp-pijpplaat las. De lekweg is de minimale weg die het medium in de pijp door de lasverbinding moet afleggen om het medium dat zich rondom de pijp bevindt, te bereiken. Hoe groter deze lekweg is, des te kleiner is de kans dat er een lekkage van de lasverbinding tijdens bedrijf op kan treden.

Hierbij wordt dus verondersteld dat het lasvolume de zwakke schakel is, dat de spleet tussen pijp en pijpplaat ondicht is en dat pijp en pijpplaat zelf voldoende bestand zijn tegen de tijdens bedrijf optredende werkcondities. Volgens deze definitie zal de lekweg van de lassen in de figuren 1 tot en met 3 ongeveer gelijk zijn aan de pijp-wanddikte, hetgeen veelal een specificatievereiste is.

In de praktijk klopt dit redelijk, al dient te worden gezegd dat de lekweg in de omtreksrichting van de las gemeten aan relatief grote fluctuaties onderhevig kan zijn. Dit is onder meer toe te schrijven aan de invloed van de zwaartekracht op het lasbad. Indien zoals gebruikelijk de warmtewisselaar zich bij het lassen in horizontale toestand bevindt, zal de lekweg in het neergaande lasgedeelte neigen kleiner te zijn dan in het opgaande lasgedeelte. Het op alle lasposities voldoen aan een gespecificeerde, minimum lekwegwaarde is daardoor niet altijd eenvoudig. Het vereist meestal een gedegen samenspel van een lasvoorbewerking die voldoet aan nauwe toleranties en een uitgekiende lasreceptuur. Soms is het nodig dat de pijp-pijpplaat verbinding na het lassen wordt geslepen en eventueel wordt gepolijst. Dit is bijvoorbeeld nodig in verband met septische of stromingstechnische aspecten. Het zal duidelijk zijn dat in dergelijke gevallen het garanderen van een minimum lekweg uiterst moeilijk – zo niet onmogelijk – zal zijn bij het toepassen van de bestaande lasverbindingen. Dit is voor het bedrijf Oostendorp Apparatenbouw BV reden geweest om alternatieven te ontwikkelen. In essentie komen deze alternatieven neer op het verleggen van de laspositie van nabij de pijpplaat-boring, tot zo ver mogelijk van de pijpplaat-boring verwijderd.

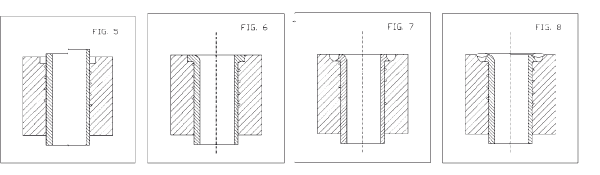

Figuur 5. Lasvoorbewerking. Figuur 6. Vervormen. Figuur 7. Seallascyclus. Figuur 8. Lastoevoegcyclus.

Alternatieve werkwijze

De werkwijze die voor de alternatieve aanpak nodig is, wordt beschreven aan de hand van de figuren 5 tot en met 8. In figuur 5 is de lasvoorbewerking te zien. De boring is over een bepaalde lengte voorzien van schroefdraad en tevens van een kamertje. De pijp wordt met een bepaalde uitsteeklengte vastgewalst in de schroefdraadzone. Als door het vastwalsen de uitsteeklengte toeneemt, wordt deze tot de gewenste uitsteeklengte teruggekotterd. In figuur 5 linkerzijde (dikkere pijp) is de pijpuitsteek gering ten opzichte van figuur 5 rechterzijde (dunnere pijp). De relatief dikke pijp wordt namelijk getrompt (uitgebogen), terwijl de relatief dunne pijp warm gestuikt gaat worden.

De functie van de schroefdraad is om enerzijds een verhoogde hechtkracht te verkrijgen tussen pijp en boring en om anderzijds tijdens het lassen voldoende ontsnappingsmogelijkheid aan het schermgas te geven. Dit zodat de las niet door gasdrukopbouw kan worden opgeblazen.

Figuur 6 geeft het vervormen weer. Het kamertje wordt hydraulisch door de pijp-uitsteek opgevuld. Figuur 6 linkerzijde laat zien dat het trompen al direct tot een fraaie instroom-/uitstroomgeometrie leidt. Figuur 6 rechterzijde toont de geometrie in geval van warm stuiken. Na het lassen kan deze door slijpen in de gewenste vorm worden gebracht.

Figuren 7 en 8 tonen het lassen. Er wordt in twee cycli gelast, waarbij de elektrode steeds gepositioneerd is aan de buitenomtrek van de tromp of stuik. De eerste cyclus (figuur 7) bestaat uit sealen zonder toevoegmateriaal en is bedoeld om voldoende inbranddiepte te verkrijgen. Bij de tweede cyclus (figuur 8) wordt gelast met een toevoeging die is bedoeld om eventueel slinken van de las te compenseren en om extra lekweg te verkrijgen. De lassen kunnen nu op de gebruikelijke wijze worden onderworpen aan dichtheidstesten.

Door de aanwezigheid van het schroefdraad zijn de zogenoemde airsoap-test en helium-lektest volledig uitvoerbaar. Penetrant onderzoek van het lasoppervlak is zeer effectief uitvoerbaar, omdat het gehele lasoppervlak goed in het zicht ligt. In een later stadium, na het testen, kan het pijpdeel beneden het schroefdraadgedeelte worden nagewalst. De spleet tussen pijp en boring wordt daarmee afgesloten, zodat er tijdens bedrijf geen medium tot de boring toetreedt.

Figuur 9. Trompuitvoering. Figuur 10. Tromplas. Figuur 12. Stuiklas

Figuur 11. Trompuitvoering.

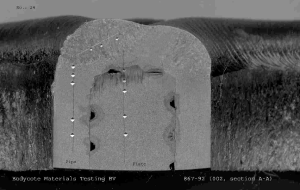

Figuur 13. Stuik lasdoorsnede

Praktijkresultaten

In de praktijk zijn proefstukken vervaardigd waarbij koolstofstalen pijpen met een buitendiameter van 19.05 mm en een wanddikte van 2.77 mm zijn getrompt en gelast in een 50 mm dikke koolstofstalen pijpplaat. Figuur 9 toont hiervan de toestand na het trompen. Figuur 10 laat de toestand na het lassen zien, gevolgd door het slijpen. Figuur 11 geeft een representatieve macrodoorsnede in ongeslepen toestand weer. Bij deze lasverbindingen bleek de minimale lekweg gemiddeld veertig procent groter te zijn dan de pijp-wanddikte in uitgangstoestand. Dit geeft wel aan dat er een ruime marge aanwezig is om te kunnen slijpen zonder het risico te lopen dat de lasintegriteit in gevaar komt.

Er zijn ook proefstukken vervaardigd waarbij gebruik is gemaakt van roestvast stalen pijpen met een buitendiameter van 19.05 mm en een wanddikte van 1.63 mm. Daarbij is warm stuiken toegepast om de boringkamertjes te vullen. Figuur 12 toont een proefstuk in gelaste/geslepen toestand. Hierbij is de pijpplaat van ongelegeerd staal. Figuur 13 laat een representatieve macrodoorsnede in ongeslepen toestand zien, waarbij nu ook de pijpplaat in roestvast staal is uitgevoerd. Bij deze lasverbindingen bleek de minimale lekweg zelfs gemiddeld 200 procent groter te zijn dan de pijp-wanddikte in uitgangstoestand. Voorwaar, een ongekend resultaat.

Tot slot

Oostendorp Apparatenbouw BV heeft een alternatieve wijze voor het vervaardigen van pijp-pijpplaat lasverbindingen ontwikkeld. Hiermee zijn in verhouding tot de conventionele methodieken aanmerkelijk grotere lekwegen te bereiken. Daardoor lenen de lasverbindingen zich uitstekend voor slijpen en polijsten. De gebruikelijke keuringen blijven hierbij gewoon toepasbaar. Doordat de lassen elkaar ruim overlappen, ontstaat er een aaneengesloten lasoppervlak. Onder omstandigheden biedt dit ook een mogelijk alternatief voor het toepassen van gecladde pijpplaten.

Jaap van den Boom is metaalkundig ingenieur en als adviseur werkzaam bij Oostendorp Apparatenbouw BV, waar hij voorheen als directeur actief was.