HVOF-spuittechnologie

HVOF thermisch spuiten wordt steeds vaker gebruikt voor nieuwe toepassingen als resultaat van voortdurende vorderingen op het gebied van spuitapparatuur en deklaagmaterialen. HVOF (high-velocity oxyfuel) thermisch spuiten is de significantste ontwikkeling in de thermische spuitindustrie sedert de ontwikkeling van het plasmaspuiten. Volgens een recent marktonderzoek, uitgevoerd door J.W. Kaufman & Co., wordt de waarde van de HVOF-deklaagindustrie in de Verenigde Staten geschat op jaarlijks $80 miljoen. Het getal voor buiten de Verenigde Staten, inclusief Canada, de Europese gemeenschap, de landen rondom de Stille Oceaan en Zuid-Amerika is nagenoeg hetzelfde.

Artikel gepubliceerd in Roestvast staal nummer 2 1993, artikel 2

De snelle groei van deze techniek wordt grotendeels toegeschreven aan de intensieve ontwikkeling van materialen en apparatuur in navolging van de introductie van het Jet Kote HVOF-spuitproces in 1982 door Browning Engineering Co., (de rechten van deze techniek zijn verkocht aan Stellite). Ooit vrijwel uitsluitend beperkt tot lucht- en ruimtevaart GEM-toepassingen en onderdeelrevisie, beslaat 70% van de hedendaagse toepassingen andere gebieden. Toepassingen hebben zich uitgebreid van het aanvankelijke gebruik van wolfraamcarbidedeklagen, ontwikkeld voor het D-Gunproces tot honderden verschillende deklagen voor slijtageweerstand en erosie/ corrosievastheid, revisie en maatvoering van onderdelen voor gebruik in een verscheidenheid aan industrieën.

Afb. 1 Compressorschoepen (Foto: Meteo Perkin-Elmer).

Afb. 2 Rotorschoepen uit een compressor (Foto: Meteo Perkin-Elmer).

Carbiden

Hoewel een grote verscheidenheid aan deklaagmaterialen kunnen worden opgespoten met het HVOF-proces, wordt het proces geassocieerd met carbiden (met name wolfraam- en chroomcarbiden). Dit komt omdat de ontwikkelingen die hebben geleid tot het huidige niveau van spuitmogelijkheden van HVOF alsmede van D-Gun zijn gebaseerd op ontwikkelingen waarbij gebruik werd gemaakt van deklaagmaterialen op basis van carbiden. Veel van het vroege ontwikkelingswerk aan carbidedeklagen had te maken met hun toepassing voor onderdelen van vliegtuiggasturbinemotoren, die te lijden hebben van slijtage door abrasie, aankoeken, erosie, vreten en corrosie. Met de ontwikkeling van de D-Gun in de vroege jaren vijftig werden carbiddagen toegepast voor motoronderdelen ter verbetering van de slijtvastheid. Het D-Gunproces gaf hoogwaardige deklagen. Bezorgdheid van de kant van de gebruiker omtrent deklaagkosten en verkrijgbaarheid bij slechts één leverancier bracht de industrie ertoe om alternatieve deklaagmethoden te ontwikkelen.

In 1985 werden de deklaagkarakteristieken van HVOF (Jet Kote) opgespoten wolfraamcarbide-12% kobalt, waaronder porositeit, hardheid, slijtvastheid, hechtingssterkte en microstructuur geëvalueerd in een gezamenlijke studie door de Amerikaanse luchtmacht en General Electric Aircraft Engines. De resultaten van deze studie wezen uit dat eigenschappen van deklagen die waren aangebracht met het nieuwe HVOF-spuitproces equivalent waren aan die welke met het D-Gunproces waren aangebracht.

In opvolging van de kwalificatie door GE Aircraft Engines in 1986 van wolfraamcarbidedeklagen aangebracht met het Jet Kote HVOF-proces, startte deze firma met de evaluatie van een proces om Tribaloy T-800®, een legering op basis van kobalt, als tribologische deklaag aan te brengen op vliegtuigmotoronderdelen. Bijzondere belangstelling hadden die toepassingen waar plasmagespoten T-800 deklagen onbevredigend functioneerden.

Dit werk leidde tot succesvolle toepassing van Tribaloy T-800 van straalmotoronderdelen met gebruikmaking van Jet Kote II HVOF en het leidde naderhand tot gebruik van conventionele carbide alsmede van Tribaloy T-400 deklagen. De microstructuur van met Jet Kote opgespoten T-800 is gelijk aan of beter dan die van de beste plasma-opgespoten deklagen. Daar komt bij dat de hechtingssterkte en weerstand tegen thermische schokken zeer goed zijn. Een kenmerkende hechtingssterktewaarde van T-800 deklagen is 70 MPa. Deklagen vertonen geen scheuren, splijting of onthechting nadat proefstukken in lucht zijn verhit tot 1095°C en vervolgens zijn afgeschrikt in vloeibare freon. GE Aircraft Engines was de eerste vliegtuigmotorenfabrikant die begon met het opstellen van specificaties (begonnen in 1987) voor HVOF thermisch opgespoten deklagen.

Huidige specificaties omvatten:

- F50TF69 (Tribaloy T-800)

- F50TF71 (wolfraamcarbide)

- F50TF 77 (chroomcarbide)

- F50TF 79 (chroomcarbide)

- F50TF 80 (wolfraamcarbide)

- F50TF83 (Tribaloy T-400)

Andere fabrikanten van vliegtuigmotoren die zulke specificaties hebben opgesteld zijn Garret & Turbine Engine Co., (specificatie EMS-52528 voor HVOF-opgespoten wolfraamcarbide) en Light Helicopter Turbine Engine Co., of kortweg LHTEC, een samenwerkingsverband van Garrett en Allison Aircraft Engine Co.

De LHTEC-specificatie LHP 5204 beslaat acht deklaagtypen:

- I (91% WC, 9% Co)

- II (82-88% WC, 12-13% Co)

- III (85% WC, 15% Co)

- IV (WC + TiC, 17% Ni)

- V (Cr2C3, 20-25% NiCr)

- VI (Cr2C3, 35% NiCr)

- VII (Cu, 42% Ni, 3% In)

- VIII (Hastelloy C®)

Afb. 3 Lagerhuis (Foto: Meteo Perkin-Elmer).

Afb. 4 Labyrintafdichting (Foto: Meteo Perkin-Elmer).

Noncarbidedeklagen

Ontwikkelingen op het gebied van noncarbidedeklagen, zoals INCONEL 718®, koper-nikkel-indium en aluminiumpolyester, tonen aan dat HVOF-opspuiten de eigenschappen van deze deklagen verbetert vergeleken met de eigenschappen van deklagen die volgens alternatieve opspuitmethoden zijn aangebracht.

Plasmagespoten INCONEL 718® wordt vele jaren toegepast voor het repareren van vliegtuiggasturbineonderdelen. De deklaagdikte moet echter beperkt blijven tot ongeveer 0,8 mm als gevolg van de spanningen die ontstaan in dikkere lagen en ook als gevolg van de hogere warmte-inbreng van de plasmavlam naar de deklaag. General Plasma was betrokken bij een project dat werd gefinancieerd door GE Repair Development Organization, General Atomics en Tinker Air Force Base, voor het ontwikkelen van een mogelijkheid om INCONEL 718® deklagen aan te brengen met een maximale dikte van 1,5 mm met het HVOF-proces. Vereiste eigenschappen van de standaard 0,2 mm deklaagdikte (beschreven in specificatie GPX 1507 HP van General Plasma) omvatten zowel een nominale macrohardheid van 79 HR15N als een microhardheid van 400 DPH 300, een minimum hechtingssterkte (ASTM C633) van 62 MPa, minder dan 1% porositeit en minder dan 3 ongesmolten deeltjes per blikveld bij een vergroting van 250 maal.

Proeven tonen momenteel aan dat de hechtingssterkte, die bij een laagdikte van 0,25 mm voldoet aan de gespecificeerde minimumwaarde, afneemt met toenemende laagdikte tot ongeveer 39MPa bij 1,5 mm. De studie toont ook aan dat de hechtingssterkte, tezamen met andere eigenschappen, niet zo sterk daalt met een stijgende spuithoek (uitgaande van loodrechte richting tot 45' ) als was verwacht. Voorbeeld: de hechtingssterkte van 0,25 mm dikke deklagen dalen vanaf ongeveer 70 MPa bij een spuithoek van 0' tot 58 MPa en 56,5 MPa voor spuithoeken van 22,5' en 45', terwijl zowel de micro- als de macrohardheid betrekkelijk onveranderlijk blijven. Ontwikkelingswerk gaat voort om deklagen te produceren met voldoende hechtingssterkte bij dikten boven 1,5 mm.

Bovendien is vastgesteld dat deklagen een betrekkelijk hoog gehalte aan oxyden moeten bevatten voor goede weerstand tegen wegpersen van de deklaag tussen elkaar rakende oppervlakken bij hoge temeraturen. Een hoog oxydegehalte kan daarentegen verspanen moeilijk maken en kan leiden tot deformatieharding en vervolgens afsplijten van de deklaag tijdens nabewerken. Er is echter een methode ontwikkeld om zeer goed verspaande deklaagoppervlakken te produceren, zelfs bij deklagen met een relatief hoog oxydegehalte. Plasmagespoten deklagen van koper-nikkel-indium (Cu-Ni-In) worden vooral aangebracht op de teen van gasturbineschoepen en op waaiers om ze de nodige weerstand te verschaffen tegen wrijvingscorrosie. Plasmaspuiten heeft echter een betrekkelijk laag neersmeltrendement. Meteo Perkin-Elmeren General Plasma hebben een gezamenlijk programma opgezet om te komen tot een mogelijkheid om Cu-Ni-In-deklagen op te brengen met het HVOF-proces teneinde de algehele deklaagprijs te verlagen (door verhoging van het neersmeltrendement) en de deklaageigenschappen te verbeteren. Voordelen van het HVOF-proces ten opzichte van plasrnaspuiten zijn een hogere hechtingssterkte, lager oxydec gehalte en verbeterde slijtvastheid (voorspeld op basis van de hogere hardheid van de HVOF-opgespoten deklaag). HVOF-spuiten heeft ook een rendement van 75% vergeleken met 45% voor plasmaspuiten. Een bijkomend voordeel: HVOF-spuiten bezit slechts half zoveel spuitparameters die onder controle moeten worden gehouden als plasmaspuiten; dus het proces is simpeler, hetgeen de deklaagreproduceerbaarheid verbetert.

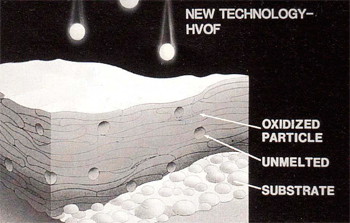

Afb. 5 Schematisch overzicht van hoe een HVOF-deklaag is opgebouwd (Foto: Meteo Perkin-Elmer).

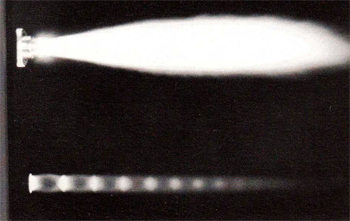

Afb. 6 'Shock diamonds' kenmerkend voor het materiaal met snelheden hoger dan de geluidssnelheid, zijn vastgelegd op deze foto van een hypersone HVOF-vlam (Foto: Meteo Perkin-Elmer).

Meteo Perkin-Elmeren General Plasma hebben eveneens gezamenlijk HVOF-opgespoten aluminium-polyester (Al-Pe) deklagen ontwikkeld, die worden gebruikt voor spelingscontrole in gasturbinemotoren. Roterende schoepen slijpen hun eigen paden uit in een gecoate ring tijdens gebruik, hetgeen de spleten tussen de schoepen en de ring minimaliseren ten behoeve van een nauwere passing en hoger motorrendement. De doelstelling was verlaging van de deklaagkosten en verbetering van de slijtvastheid van de deklaag in vergelijking met plasmaopgespoten deklagen.

Bij het plasmaspuiten verdampt er wat polyester in de vlam. Daarom wordt het polyestergehalte van het in het begin neer te smelten deklaagmateriaal verhoogd met ongeveer 10% (van 30% tot 40%) om te kunnen komen tot een neergesmolten deklaag die voor 70% uit aluminium en voor 30% uit polyester bestaat. Deze aanpassing verhoogt de prijs van het poeder.

De veellagere vlamtemperatuur van het HVOF-proces vergeleken met plasmaspuiten (2.800°C versus 11.000°C reduceert verdamping van de PE, hetgeen de noodzaak van het verrijken van de beginpoeders tenietdoet en de poederkosten met 20 tot 25% omlaagbrengt. Een bijkomend voordeel van het gebruik van het HVOF-proces voor het spuiten van AL-PE-poeders is dat de aluminiumdeeltjes worden afgeplat als ze het oppervlak van de ondergrond met grote snelheid raken, waardoor dichtere lagen ontstaan met verbeterde weerstand tegen corrosie door hete gassen. HVOF-deklagen zijn, in vergelijking met plasmagespoten deklagen, harder en bezitten een hogere hechtingssterkte.

Bijkomende uitdagingen

Een van de uitdagingen die nog resteren voor gebruikers van HVOF-thermisch spuiten is de ontwikkeling van bruikbare maskeringsmaterialen voor gebruik op het te behandelen werkstuk onderdeel als voor de apparatuur.

De huidige maskeringsvloeistoffen en -tapes zijn niet erg opgewassen tegen de inslag van deeltjes met hoge snelheid zodat er duurder slijtvast gereedschap nodig is dan voor plasmaspuiten. Daar komt nog bij dat HVOFspuiten meer warmte in het onderdeel introduceert hetgeen het gebruik van speciale koeltechnieken en/of onderbreking van het spuitproces totdat het werkstuk weer voldoende is afgekoeld noodzakelijk maken.

Wat is HVOF-spuiten?

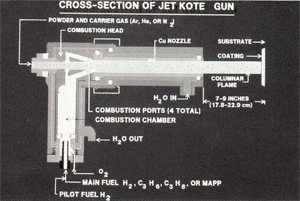

In 1982 ontwikkelde James A. Browning van Browning Engineering Co. met behulp van een Small Business lnnovation Research-bijdrage uit de National Science Foundation het Jet Kote HVOF thermisch spuitproces.

Het doel was om te komen tot een alternatief thermisch spuitproces voor het D-Gunspuitproces van Union Carbide, waarmee weliswaar hoogwaardige deklagen werden verkregen maar dat beperkt was tot het aanbrengen van carbidedeklagen en de enige mogelijkheid was om dit soort diensten te verschaffen. De introductie van Jet Kote stimuleerde voortdurende ontwikkelingen van HVOF-spuittechniek door de industrie.

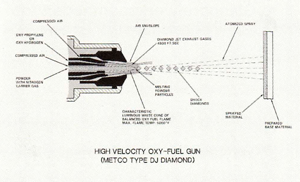

Het high-velocity oxyfuel (HVOF) thermisch spuitproces maakt gebruik van een inwendige verbrandings(raket)straal om hypersonische gassnelheden van 1830 m/s op te wekken: meer dan vijf maal de geluidssnelheid. Brandstoffen voor dit proces omvatten propyleen, actyleen, propaan, waterstof en MAPP (van Airco Distributor Gases) voor het verspuiten van carbide- en noncarbidedeklaagmaterialen. Indien verbrand met zuivere zuurstof, produceren deze gassen temperaturen van meer dan 2760°C. Onsteking, gastoevoer en poederaanvoer zijn bij HVOFsystemen fundamenteel simpele zaken. Een waakvlam, die kenmerkend brandt op waterstof en zuurstof wordt met de hand ontstoken en stromingssnelheden van twee hoofdstraalgassen worden gadegeslagen met een stromingsmeter. Elektrisch bediende spoelen activeren de hoofdverbrandingsstraal.

De poederstroom wordt ook elektrisch gecontroleerd en de aanvoersnelheden worden automatisch gestuurd. Poeder wordt in de hoge-snelheidsgasstroom gebracht in de uitstroomopening van het spuitpistool, dat een lengte kan hebben van wel 300 mm. Poeders die met HVOF worden verspoten omvatten zuivere metalen, metaallegeringen, carbiden en bepaalde soorten keramiek en kunststof.

Twee voorbeelden van HVOF thermische spuitpistolen: De Meteo Perkin-Elmer Diamond Jet (bovenste) en de Stellite Jet Kote (boven). Ontsteking, gasregeling en poederaanvoer zijn fundamenteel simpel bij HVOF-spuitsystemen.

De afstand tussen toorts en substraat zijn bij het HVOFspuitproces flexibeler dan bij alternatieve spuitmethoden zoals plasmaspuiten. Kenmerkende afstanden bij het HVOF-proces variëren van 130 mm tot 350 mm in vergelijking met 75 mm tot 130 mm bij plasmaspuiten. Over het totale bereik van spuitafstanden van het HVOF-proces kan een goede deklaagkwaliteit worden verkregen. Voor continu-verbranding HVOF (Jet Kote, Diamond Jet en Top Gun), pulserend-verbranding HVOF (D-Gun) en hoge-snelheids- en standaard plasmaspuitmethoden zijn de vlamtemperatuur en deeltjessnelheid de sleutelparameters die de slijtvastheid van de carbidedeklagen beïnvloeden. HVOF-systemen produceren betere wolfraamcarbidedeklagen dan plasmaspuitsystemen in termen van hogere hardheid en hechtingssterkte, lagere oxydegehalten en porositeit, gecombineerd met lage restspanningen in de deklaag.

Literatuur

1. The Expanding Business Opportunities and Challenges in Thermal Spray Coatings; 2 volumes; 1990; Gorham Advanced Materials lnstitute, P.O. Box 250, Gorham, ME 04038.

2. Thomas Bernecki, Jill Jonkouski (eds.}: Evaluation of Coatings Produced by Four Commercially Available HVOF Systems; 5 volumes; 1991; Basic Industry Research Laboratory, Northwestern University, 1801 Maple Ave., Evanston, IL 60201.

3. Interactive Data Base forThermal Spray; 1991; MSCard lnc., 59 Lorijean Lane, East Northport, Long Is land, NY 117 31.

Tribaloy T-400 en T-800 zijn gedeponeerde handelsmerken van Delara Stellite Inc., Goshen, Ind.

Hastelloy C is een gedeponeerd handelsmerk van Haynes International Inc., Kokomo, Ind.

INCONEL 718 is een gedeponeerd handelsmerk van deInca family of companies.

Dit artikel verscheen eerder in Advanced Materials and Processes, Apri/1991.