Behandeling van RVS-leidingwerk behoud en corrosieweerstand

Roestvast staal wordt in de petrochemische en chemische industrie breed toegepast. Met name de goede corrosieweerstand van roestvast staal is een doorslaggevende reden bij de keuze om leidingwerk en andere procesapparatuur uit dit materiaal te construeren.

Ing. T. van Os - Vecom Metal Treatment B.V. , Maassluis

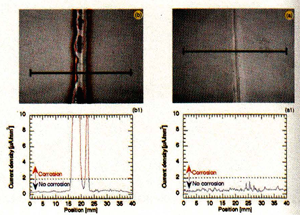

De corrosiewerende eigenschap van roestvast staal wordt bepaald door het chroomgehalte van minimaal 12%, hetgeen zorgt voor de vorming van een hechte, beschermende chroomoxide huid. Het chroomgehalte is van groot belang voor de corrosieweerstand van roestvast staal. Bewerkingen tijdens de vervaardiging van de roestvaststalen constructies kunnen plaatselijk deze chroomoxidehuid beschadigen, en daarbij de corrosieweerstand van RVS verminderen. Tijdens het lassen van roestvast staal ontstaat er door warmteinbreng uitscheiding van chroomcarbiden, meestal zichtbaar als lasverkleuring naast de lasnaad. Door de vorming van deze chroomcarbiden zal op deze plaatsen het chroomgehalte van het materiaal dalen (de zogenaamde 'chroomverarmde zone'). De vorming van een beschermende chroomoxide huid wordt hierdoor verstoord en de kans op corrosie verhoogd [1]. Daarnaast kunnen, door bijvoorbeeld gereedschappen, ijzervervuilingen tijdens fabricage in of op het roestvaststalen oppervlak terechtkomen. Deze ijzervervuiling noemt men 'vreemd ijzer' en kan leiden tot de ernstige vorm van corrosie: 'pitting' putcorrosie. Indien roestvaststalen leidingwerk of overige constructies na het bewerken niet direct en adequaat worden behandeld, kan door het optreden van corrosie de levensduur van de installatie en ook de continuïteit van het productieproces in gevaar worden gebracht. Bewerkingen tijdens de vervaardiging van de roestvaststalen constructie kunnen dus plaatselijk de corrosieweerstand van dit materiaal verminderen. Een goede chemische behandeling van het roestvast staal is noodzakelijk om de corrosiewerende eigenschappen van het materiaal te herstellen. De standaard chemische behandeling bestaat uit ontvetten, beitsen en passiveren.

Afbeelding 1 Corrosieweerstand voor en na beitsen.

Ontvetten

Voorafgaand aan de chemische beitsbehandeling is het grondig reinigen en ontvetten van roestvast staal van groot belang. Dit vanwege het feit dat vetten, oliën en atmosferische vervuilingen het beitsproces verstoren. In de meeste gevallen volstaat een reiniging met een licht alkalisch reinigingsmiddel waaraan oppervlakte-actieve stoffen worden toegevoegd. Bij meer kritische toepassingen, bijvoorbeeld wanneer roestvaststalen leidingen gebruikt gaan worden voor het transport van pure zuurstof, zijn de eisen die gesteld worden aan de ontvetting strenger. Een typische parameter hierbij is de restconcentratie koolwaterstofverbindingen aanwezig op het metaaloppervlak. Deze waarde dient na een 'zuurstof schoon' reiniging onder de grens van 50 mg!m2 koolwaterstoffen te liggen. Het Veeom-laboratorium heeft een speciale methode en een uitgebreid pakket producten ontwikkeld om metaaloppervlakken grondig te reinigen en ontvetten. Bijvoorbeeld het product Steamclean HPC NF is een zeer effectieve ontvetter en met name geschikt voor 'zuurstof schoon' reinigen van roestvast staal.

Beitsen

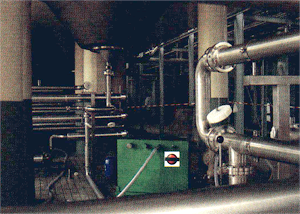

Na het ontvetten volgt het beitsproces. Hierbij worden 'vreemd ijzer' besmettingen en door lassen ontstane chroomverarmde zones van het roestvaststalen oppervlak verwijderd. Er bestaan veel misverstanden over de samenstelling van beitsmiddelen, met name dat deze alleen salpeterzuur zouden dienen te bevatten. Een conventioneel beitsmiddel bestaat echter in de regel uit een mengsel van salpeterzuur én fluorwaterstofzuur, en uit onderzoek blijkt dat beide chemicaliën noodzakelijk zijn om tot een goed beitsresultaat en volledig herstel van de corrosieweerstand te komen. [2][3]. Het salpeterzuur vervult in deze de rol van zuurdonor en is een sterke oxidator. Tevens draagt het bij tot een vlekkeloos resultaat. Het fluorwaterstofzuur lost de ijzeroxiden op en gaat een complex aan met de metaalionen [2]. Verder wordt de snelheid van een beitsproces bepaald door de fluorwaterstofzuurconcentratie. Roestvaststalen leidingwerk kan worden gebeitst door middel van circulatie of dompelen. Tijdens circulatie wordt op regelmatige basis de zuur- en ijzerconcentratie in het beitsmedium bepaald om een inzicht te verkrijgen in het verloop van het proces. Bij dompelen wordt het beitsbad regelmatig gecontroleerd op de verhouding van de zuren en de concentraties metalen. Na het beitsen is het roestvaststalen oppervlak zeer reactief, en het is daarom van groot belang om dit direct na het beitsen grondig te spoelen om alle zuurresten te verwijderen. Deze spoelfase dient met gedemineraliseerd water te worden uitgevoerd. Gewoon leidingwater bevat namelijk chloriden en deze kunnen het actieve RVS-oppervlak wederom aantasten. De geleidbaarheid van het spoelwater is een goede parameter om te bepalen of de spoelfase kan worden beëindigd.

Afbeelding 2 Beitsen van RVS-leidingwerk (circulatiemethode).

Passiveren

Vaak wordt er gesproken over beitsen en passiveren terwijl alleen de beitsbehandeling wordt bedoeld. Zoals gezegd is het RVS-oppervlak zeer reactief na een beitsbehandeling. Het chroom in het roestvast staal zal (relatief) snel reageren met het zuurstof uit de lucht en wederom een hechte, passieve chroomoxide huid vormen. Na een standaard beitsbehandeling is het oppervlak binnen 10-15 uur aan de lucht gepassiveerd. [4]. Om dit proces te versnellen, zodat RVS-leidingwerk direct in gebruik genomen kan worden, kan het oppervlak ook chemisch gepassiveerd worden. Standaard wordt hierbij het Vecom-product Passivating Liquid op basis van salpeterzuur gebruikt, waarmee het metaaloppervlak al binnen 1-2 uur passief is. Om dit proces te versnellen, zodat RVS-leidingwerk direct in gebruik genomen kan worden, kan het oppervlak ook chemisch gepassiveerd worden. Standaard wordt hierbij het Veeom-product Passivaring Liquid op basis van salpeterzuur gebruikt, waarmee het metaaloppervlak al binnen 1-2 uur passief is.

Afbeelding 3 Gebeitst RVS-leidingwerk (dompelmethode).

Afbeelding 4 RVS-leiding voor en na beitsen.

Controle

De controle van het resultaat van het beits- en passivatieproces kan op verschillende wijzen worden uitgevoerd. In hoeverre een 'vreemd ijzer besmetting' volledig is verwijderd kan worden aangetoond met een zogenoemde Ferroxyltest [1]. De passiviteit van het oppervlak wordt in de regel bepaald met een gestandaardiseerde palladiumchloride oplossing. De mate van verkleuring is een indicatie van de passiviteit. Echter, om het gebruik van chloriden na een beits- en passiveerbehandeling te vermijden, kan er beter een passiviteitsmeter gebruikt worden. Bij het gebruik van dit apparaat kan de passiviteit van het materiaal eenvoudig worden bepaald zonder kans op schade aan het RVS-oppervlak.

Milieu

Of een roestvaststaalbehandeling plaatsvindt bij een gespecialiseerd bedrijf of in situ, moet worden beoordeeld op milieu en veiligheidsbelasting. Een chemische oppervlaktebehandeling levert met zware metalen vervuild afvalzuur op, en dit dient als chemisch afval te worden afgevoerd en behandeld.

Conclusie

Een anti-corrosiebehandeling volgens de juiste methode en met behulp van de speciaal hiervoor ontwikkelde behandelings- en onderbaudsproducten is belangrijk voor de duurzaamheid van roestvaststalen constructies. Een grondige behandeling vooraf, alsmede regelmatige inspectie en onderhoud van bestaand leidingwèrk voorkomt corrosieproblemen en zorgt dat de continuïteit van het productieproces niet in gevaar komt.

Referenties

1. MG Fontana, Corrosion Engineering, 3rd ed., McGrawHill, Singapore, 1987, p. 73-78.

2. ASTM A380-72, American National Standard lnstitute.

3. L. Odegard & S.A. Fager, The root side pitting resistance of stainless steel weids, R&D Centre Sandvik Steel, Sweden 1990 ( welding report).

4. Intern laboratoriumonderzoek Vecom Metal Treatment B.V., Maassluis (report No 0425007), 2004.