Een tweede generatie zeewaterbestand superaustenitisch roestvast staal

De eerste generatie van superaustenitische 6Mo-staalsoorten zoals 254 SMO® zijn verder ontwikkeld tot een nieuw soort staal - 654 SMO™ - waarin veel legeringselementen voorkomen die een zeer gunstige invloed hebben op de weerstand tegen lokale corrosie. 654 SMO werd vergeleken met andere roestvast-staaltypen en nikkellegeringen. Hiertoe werden proeven in verschillende soorten zeewater genomen. Uit alle onderzoeken bleek dat de nieuwe staalsoort superieur is aan het 6Mo-staal. In de meeste proeven kon het met de legering C-276 worden vergeleken. De meeste kans op corrosievorming in de onderzochte omstandigheden bleek in een zeewatersysteem te zijn waarin aërobe en anaërobe gebieden naast elkaar voorkomen.

Artikel gepubliceerd in Roestvast Staal nummer 7 1994, artikel 50

Inleiding

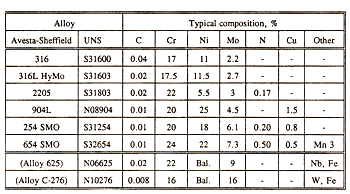

De afgelopen tien à vijftien jaar is een aantal hooggelegeerde en zeer corrosievaste roestvast-staaltypen, zogenaamd superstaal, op de markt gebracht. Ten grondslag aan deze ontwikkeling liggen verbeterde produktiemethoden en een toegenomen kennis van de invloed van legeringselementen op de verschillende staaleigenschappen. Aangezien de conventionele roestvast-staalsoorten matig bestand zijn tegen plaatselijke corrosie, zijn die nieuwe ontwikkelingen voor het merendeel gericht op de verbetering van die eigenschap. Typische voorbeelden van de nieuwe superstaalsoorten zijn de met stikstofgelegeerde 6Mo austenitische en 25Cr duplex-staalsoorten. Deze staalsoorten worden misschien nog wel het meest toegepast in verschillende zeewatersystemen. De oudere superstaalsoorten hebben in dergelijke systemen echter bepaalde beperkingen1,2 en er gaapt nog steeds een kloof tussen hen en de beste nikkellegeringen. In een poging om deze kloof te dichten is een tweede generatie superaustenitisch staal, Avesta-Sheffield 654 SMO™, ontwikkeld. De chemische samenstelling van deze staalsoort (zie tabel 1) wordt gekenmerkt door een zeer hoog gehalte van die legeringselementen welke het meest bestand zijn tegen plaatselijke corrosie, dat wil zeggen chroom, molybdeen, en stikstof in het bijzonder. Algemene omschrijvingen van 654 SMO en de lasbaarbeid hiervan zijn elders beschreven 3,4. In dit artikel wordt de corrosievastheid van 654 SMO met die van andere roestvast-staaltypen en nikkellegeringen vergeleken onder verschillende omstandigheden waarin een aantal zeewatermilieus en toepassingen worden nagebootst. Tabel 1 toont de samenstellingen van 654 SMO en andere onderzochte legeringen.

Tabel 1. Typische chemische samenstelling van de onderzochte legeringen (een legeringsnaam tussen haakjes betekent dat de legering niet door Avesta Sheffield wordt geproduceerd).

Natuurlijk zeewater

Spleetcorrosie

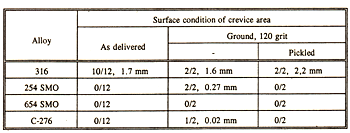

Natuurlijk zeewater bevat, in tegenstelling tot steriele chlorideoplossingen, levende organismen die een biofilm vormen op inerte oppervlakken zoals op passieve roestvast-staaltypen. De biofilm heeft een grote katalytische invloed op de kathodische reactie (zuurstofreductie) in het corrosieproces. Dit resulteert in edelere corrosiepotentialen (+300 tot +350 mV SCE) dan in steriele chlorideoplossingen. Bovendien wordt het kathodische rendement bij kathodische polarisatie verhoogd. Natuurlijk zeewater is daarom corrosiever dan kunstmatig zeewater of natriumchlorideoplossingen. De werkzaamheid van de biofilm is echter aanzienlijk lager wanneer het water tot een temperatuur wordt verwarmd die iets boven de normale omgevingstemperatuur, gewoonlijk tot 30-35°C, ligt. Bij veel soorten zeewater ligt de maximum corrosiviteit daarom tussen de 25-30°C. Er is onlangs verslag uitgebracht van een spleetcorrosieproef die in de LCCT-zeewaterlaboratoria werd verricht.5 Ongelaste proefstukken met een tot 8,5 Nm aangedraaide spleetcorrosietestring van acrylaathars, werden gedurende 60 dagen in water van 25°C geëxposeerd. Verschillende oppervlaktegesteldheden van de proefstukken werden onderzocht en in het geval van oppervlakken in leveringstoestand werden verschillende oppervlaktebehandelingen toegepast. De resultaten hiervan zijn in tabel 2 samengevat. Het type 316 werd onder de spleetcorrosietestringen aangetast en op twee gevallen na was de maximale diepte van de corrosie aanzienlijk. Alleen toen de proefstukken zich onder de grond bevonden werd 254 SMO en in een geval zelfs de legering C-276 door spleetcorrosie aangetast. Uit deze zware veldproef bleek dat 654 SMO echter zeer corrosievast is. Zeven andere roestvast-staaltypen en nikkellegeringen werden eveneens onderzocht, maar er bleken er slechts twee volledig tegen spleetcorrosie bestand te zijn.

Tabel 2. Spleetcorrosie in natuurlijk zeewater, 25°C.5

Spanningscorrosiescheuren

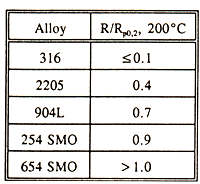

Bij zeer hoge temperaturen is de kans op spanningscorrosiescheuren (SCC) groter. Het is echter onwaarschijnlijk dat koelwater zo heet wordt dat hooggelegeerde roestvast-staaltypen risico lopen. Het komt vaker voor dat kleine hoeveelheden koud water met een heet stalen oppervlak in aanraking komen en door verdamping in een zeer geconcentreerde chlorideoplossing veranderen en het zogeheten externe sec veroorzaken. Deze situatie is nagebootst in de druppelverdampingsproef.6 Een verdunde natriumchlorideoplossing druppelt langzaam op een elektrisch verwarmde (±300°C horizontale trekstaaf. De druppelsnelheid is 6 druppels per minuut en de stroom wordt op zo'n manier aangepast dat bij de komst van de volgende druppel de vorige net is verdampt. Zodoende ontstaat er een cyclische variatie in de temperatuur van het proefstuk met een gemiddelde waarde van circa 100°C. De proefduur is 500 uur en de drempelspanningen, dat wil zeggen de laagst gemeten spanning waarbij scheurvorming wordt veroorzaakt bij verhoging in stappen van 10% van de rekgrens bij 200°C, zijn weergegeven in tabel 3.

Tabel 3. Relatieve drempelspanning bepaald in de druppelverdampingstest.6

Door de temperatuurwisseling en daarmee indirect de relatieve belasting is de druppelverdampingsproef een aanzienlijk versnelde proef. Uit de proef kan dan ook niet worden opgemaakt of er in de praktijk wel of geen scheurvorming zal plaatsvinden. Er zou echter wel een realistische volgorde ten aanzien van sec onder ernstige verdampingsomstandigheden kunnen worden vastgesteld. Uit de gegevens in tabel 3 kan worden opgemaakt dat 654 SMO in de meeste gevallen in zeemilieus tegen SCC bestand is.

Oxyderende omstandigheden

De meeste industriële zeewatersystemen maken gebruik van gechloreerd water om door biovervuiling veroorzaakte produktiestoringen te voorkomen. Chloor is een sterke oxydator die de corrosiepotentiaal van roestvaststaaltypen in edeler richting (+500 tot +600 mV SCE) verplaatst in vergelijking met natuurlijk zeewater. De hoge potentialen betekenen een verhoogd risico voor putvorming en spleetcorrosie. Terwijl bij temperaturen boven 30-35°C de invloed van de natuurljke biofilm niet noemenswaardig is, blijft chloor ook bij hogere temperaturen invloed op de corrosiepotentiaal uitoefenen. Wanneer de temperatuur stijgt, stijgt de corrosiviteit van gechloreerd water eveneens.

Kritische temperaturen

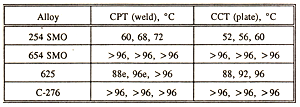

Continu gechloreerd zeewater is steriel en kunstmatig zeewater of natriumchlorideoplossingen kunnen als vervangend proefmedium worden gebruikt, mits de potentiaal van roestvast staal hoog genoeg wordt gehouden. Bij het bepalen van de kritische putvorming (CPT)-en spleetcorrosie (CCT)-temperaturen van verschillende legeringen is gebruik gemaakt van twee door Sintef ontwikkelde onderzoeksmethoden. 7,8 Bij gelaste (GTAW) proefstukken werd de CPT en bij ongelast plaatmateriaal de CCT bepaald. In het laatste geval werden de spleten gevormd door vormstukken die uit met rubber gebonden aramide vezels bestonden en die met een 6 Nm-koppel aan de proefstukken werden vastgezet. In beide proeven werden de proefstukken geëxposeerd in een natriumchlorideoplossing van 3% bij +600 m V SCE, een potentiaal dat na langzame polarisatie (gedurende 0,5 uur) van de proef.stukken van de corrosiepotentiaal werd bereikt. Tijdens het experiment was de aanvangstemperatuur 20°C, deze steeg met 4°C/dag tot corrosie begon.

Van iedere legering werden drie soortgelijke proefstukken onderzocht (zie tabel 4). Alleen 254 SMO werd door putcorrosie aangetast; de overige drie legeringen waren bij 96°C nog corrosievast. Bij iets lagere temperaturen werden twee legeringen van het type 625 aan de rand aangetast. Uit de spleetcorrosieproeven kwam naar voren dat zowel 654 SMO als de C-276-legering corrosievast was bij een temperatuur van 96°C, terwijl 254 SMO en de 625-legering bij lagere temperaturen door spleetcorrosie werden aangetast. De gewichtsverliezen van de nikkellegeringen bleken in beide proeven groter te zijn dan die van roestvast staal. Proefstukken die in beide proeven bij 96°C niet door plaatselijke corrosie werden aangetast, gaven een gewichtsverlies te zien van <0,001 g/m2.h (654 SMO), 0,12-0,16 g/m2.h (C-276-legering) en 0,17 g/m2.h (625-legering).

In neutrale chloordioxydetrappen in fabrieken waar papierpulp wordt gebleekt, werden soortgelijke waarnemingen gedaan. De hogere corrosiesnelheden van de nikkellegeringen kunnen worden verklaard door een lagere transpassieve potentiaal dan werd gemeten aan de roestvast-staaltypen en wat tot een uniforme, transpassieve vorm van corrosie leidt.9 De voorgaande proeven behoren een juiste rangschikking van corrosieweerstand tegen een continu gechloreerd zeewater aan te geven. De kritische temperaturen kunnen echter niet worden gebruikt om de temperatuur te voorspellen die nodig is voor het gebruik van legeringen in echte zeewatersystemen. De langzame temperatuurverhoging versterkt de passiviteit hetgeen resulteert in te hoge kritische temperaturen. Tijdens de laboratoriumproef was de CCT van 254 SMO 52-60°C terwijl in de praktijk blijkt dat de hoogste temperatuur die kan worden gebruikt zonder gevaar voor spleetcorrosie in flensverbindingen tussen 30-35°C ligt.2

Tabel 4. Kritische temperaturen in 3% NaCl, +600 mV SCE (e = putvorming aan de rand).

Platenwarmtewisselaars

De platenwarmtewisselaar is zeer gevoelig voor corrosie. De constructie bevat zeer diepe spleten veroorzaakt door de rubberen afdichtingen en talloze, vaak minder corrosieve metaal-op-metaalspleten die zich bevinden op plaatsen waar de gegolfde platen elkaar raken. De corrosieve belasting die deze toepassing meebrengt, wordt geïllustreerd door het feit dat zelfs superaustenitisch roestvast staal van het type 6Mo in continu gechloreerd water bij lagere temperaturen niet gegarandeerd corrosievast is.10 In het laboratorium van Avesta zijn verschillende platenwarmtewisselaarsomstandigheden nagebootst. Hiervoor werden samengestelde nitrielrubberen spleetcorrosietestringen gemaakt van dezelfde soort als die in de afdichtingen werd gebruikt. De 8 mm dikke ringen werden met zo'n kracht op de proefstukken geklemd dat deze werden samengeperst tot 75% van hun oorspronkelijke afmeting. De proefstukken werden in een verwarmde natriumchlorideoplossing (pH 8) ondergedompeld en onmiddelijk op een potentiaal van +500mV SCE gebracht.

De proef duurde 30 dagen. Doordat de proeven bij verschillende temperaturen werden gedaan kon de CCT (de laagst gemeten proeftemperatuur waarbij spleetcorrosie werd waargenomen) tot binnen 5°C nauwkeurig worden bepaald. Momenteel wordt onderzoek gedaan naar verschillende chlorideconcentraties. Tabel 5 toont de resultaten voor 25.000 ppm. De CCT's die uit deze proef naar voren komen, zijn aanzienlijk lager dan die uit de voorgaande proef. De oorzaak hiervan kan liggen in het feit dat de aanvangstemperatuur en potentiaal hoog lagen en dat de spleetcorrosie, veroorzaakt door het rubber, uitermate agressief is. Bovendien is de chlorideconcentratie van de elektrolyt in de platenwarmtewisselaarproef hoger. De proef bevestigt de ervaring dat 254 SMO onvoldoende weerstand biedt tegen corrosie voor gebruik in platenwarmtewisselaars die met continu gechloreerd zeewater werken. 654 SMO beschikt daarentegen over een corrosievastheid die veel lijkt op die van de C-276-legering en welke met succes in veel warmtewisselaars wordt gebruikt.

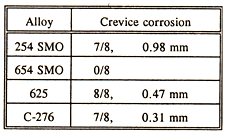

Tabel 5. Kritische spleetvormingtemperaturen, platenwarmtewisselaarcondities, 25.000 ppm Cl-, +500 mV SCE.

Veldexperiment

Naast de laboratoriumexperimenten zijn er ook veldexperimenten gedaan in gechloreerd zeewater in de CEA-zeewaterlaboratoria in Frankrijk.11 Gelaste proefstukken werden voorzien van spleetvormers, vervaardigd van commercieel pakkingmateriaal bestaande uit rubbergebonden aramidevezeL De spleetvormers werden met een 40 Nm-koppel aan de proefstukken bevestigd. Er werden verschillende legeringen onderzocht. Voor iedere legering werden vier vergelijkbare proefstukken gebruikt. De proefstukken werden gedurende 95 dagen geëxposeerd in zeewater dat tot 45°C werd verwarmd en dat 10 ppm restchloor bevatte. De resultaten van de proef zijn samengevat in tabel 6. De testomstandigheden zijn zeer agressief en zowel de temperatuur als de chloorconcentratie zijn hoger dan die welke in de meeste zeewatersystemen worden waargenomen. Alleen 654 SMO bleek geheel corrosievast, wat de uitstekende resultaten van de laboratoriumexperimenten bevestigde. Beide nikkellegeringen vertoonden behalve spleetcorrosie onder het pakkingmateriaal, ook corrosie rondom en precies op de mond van de door de pakking gevormde spleet.

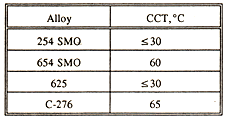

Tabel 6. Spleetcorrosie in gechloreerd zeewater, 10 ppm Cl2, 45°C11 (718, 0,98 mm houdt in dat er op zeven van de acht spleten spleetcorrosie voorkomt).

Reducerende omstandigheden

Sulfideverontreiniging

Sulfaatreducerende bacteriën (SRB) verkrijgen hun energie door het tot zwavelwaterstof reduceren van sulfaationen terwijl tegelijkertijd organische bestanddelen worden geoxydeerd. Ze groeien onder anaërobe omstandigheden en gedijen in bijvoorbeeld mariene afzettingen die ontbindend organisch materiaal bevatten. Verscheidene onderzoeken tonen aan dat waterstofsulfide de anodische reactie van het corrosieproces van roestvast staal stimuleert en dat hun putcorrosiepotentialen afnemen bij toename van de sulfideconcentratie.12,13 Om de stabiliteit van de dunne passieve laag te doen afnemen en de putcorrosieweerstand van de roestvast-staaltypen 316 en 304 te verlagen, lijkt echter meer dan 10-2M (±320 ppm) nodig te zijn.14 In de CEA-laboratoria in Frankrijk werd een proef in natuurlijk zeewater genomen om het effect van zeer hoge sulfideconcentratie op spleetcorrosie te onder.zoeken.1 Er werd circa 1000 ppm sulfide aan het water toegevoegd. De pH van het proefmedium was 6-8 en de proefstukken werden gedurende 95 dagen aan water met een omgevingstemperatuur geëxposeerd. De proefstukken waren van hetzelfde type als die welke voor het chloorexperiment uitgevoerd door CEA werden gebruikt. Roestvast-staaltypen, variërend van 316L tot 654 SMO, werden getest. Ondanks de hoge sulfideconcentratie was de corrosiviteit van het water zeer laag en zelfs op de 316L-proefstukken kwam geen spleetcorrosie voor. Dit staaltype zou ongetwijfeld door agressieve corrosie zijn aangetast wanneer het aan natuurlijk zeewater zonder sulfide zou zijn geëxposeerd. Alleen op de lasnaad van 316L werd zeer ondiepe putcorrosie waargenomen. De corrosiepotentialen van die proefstukken lagen rond -500 mV SCE. De oorzaak van de lage corrosiviteit van het water kan liggen bij de reducerende eigenschappen van de sulfide-ionen, die chemische kathodische bescherming van de staaltypen meebrengen.

Gemengde aërobe en anaërobe omstandigheden

Zoals door Mollica en medewerkers is aangetoond, kan SRB ook actief worden in systemen die natuurlijk met lucht verzadigd zeewater verwerken.15 Dit is met name het geval wanneer de zuurstofdiffusie traag is, zoals bijvoorbeeld onder aangroeiingen en pakkingen. In zo'n systeem zal het grootste deel van het oppervlak bedekt zijn door een normale, actieve biofilm. Op de kleine plekken waar SRB actief is, kan het sulfidegehalte echter hoog zijn terwijl de pH laag is. Wanneer de verhouding tussen het 'vrije' oppervlak en de door SRB aangetaste oppervlakken tegelijkertijd groot is, is de laatstgenoemde sterk in de anodische richting gepolariseerd. Een laboratoriumexperiment werd uitgevoerd teneinde de slechtste toestand na te bootsen die zich onder deze gemengde aërobe en anaërobe omstandigheden kan ontwikkelen.

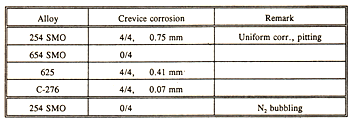

Proefstukken, uitgerust met spleetvormers van het meervoudige spleettype (PTFE, 1,58 Nm), werden gedurende drie dagen in een natriumchlorideoplossing geëxposeerd waar continu zwavelwaterstof bij 20°C werd doorgeborreld. Ter vergelijking werd 254 SMO in dezelfde oplossing geëxposeerd. Hierbij werd echter stikstof in plaats van zwavelwaterstof gebruikt. De potentiaal van de proefstukken werd op +350 m V SCE gehouden, wat overeenkomt met de hoogst gemeten waarden die in de aanwezigheid van een biofilm in natuurlijk zeewater worden verondersteld voor te komen. De resultaten worden in tabel 7 getoond. De corrosieomstandigheden waren zeer agressief. De pH van de oplossing in de verschillende experimenten varieerde tussen 4,0 en 4,8 en de sulfideconcentratie lag tussen 2000-3000 ppm. Op 254 SMO en de legering 625 trad aanzienlijke spleetcorrosie op. Bovendien werd op de legering C-276 ondiepe spleetcorrosie vastgesteld die over een groot oppervlak was verspreid. 654 SMO was de enige geheel corrosievaste legering. De corrosieve invloed van de zwavelwaterstof wordt nog eens benadrukt door het feit dat 254 SMO corrosievast was in de oplossing die met stikstof werd doorgeborreld.

Tabel 7. Spleetcorrosie in met H2S verzadigde natriumchlorideoplossing; 20.000 ppm Cl-, 20°C, +350 mV SCE (4/4, 0,75 mm houdt in dat onder vier van de vier spleetvormers spleetcorrosie voorkomt. Maximale corrosiediepte = 0,75 mm).

Conclusies

- De zeewaterweerstand van het nieuwe superaustenitische staal 654 SMO was onder alle onderzochte omstandigheden hetzelfde als die van de C-276-legering.

- Onder sterk oxyderende omstandigheden zoals in gechloreerd zeewater, kunnen nikkellegeringen in tegenstelling tot roestvast-staallegeringen door uniforme corrosie worden aangetast.

- Een met sulfide verontreinigd zeewater is zelfs bij hoge sulfideconcentraties veel minder corrosief dan natuurlijk of gechloreerd zeewater.

- Indien een deel van een constructie aan sterk met sulfide verontreinigd water wordt blootgesteld en dit tegelijkertijd tot edele potentialen wordt gepolariseerd, dan is er sprake van zeer corrosieve omstandigheden.

Literatuur

1. B. Wallén, S. Henrikson, Werkstoffe und Korrosion 40 (1989), p. 602.

2. R. Johnsen, Proc. 11th Scand. Corrosion Congress, Stavanger (1989), Högskolesentret i Rogaland, Stavanger, Norway (1989), Paper No F-52.

3. B. Wallén, M. Liljas, P. Stenvall, Werkstoffe und Korrosion 44 (1993), p. 83.

4. M. Liljas, P. Stenvall, Proc. 12th Int. Corrosion Congress, Houston (1993), NACE, Houston, Texas (1993), Paper No 538.

5. R.M. Kain, Proc. 12th Int. Corrosion Congress, Houston (1993) , NACE, Houston, Texas (1993), Paper No 347.

6. P-E. Arnvig, W. Wasielewska, Paper presented at the Danish Metallurgical Society's Winter Meeting, Esbjerg (1993).

7. J.M. Drugli, U. Steinsmo, P.O. Gartland, T. Rogne, NACE Corrosion/93, Paper No 645.

8. P.O. Gartland, U. Steinsmo, J .M. Drugli, NACE Corrosion/93, Paper No 646.

9. D.A. Wensley, D.C. Reid, H. Dykstra, NACE Corrosion/90, Paper No 537.

10. S. Henrikson, Proc. 9th Scand. Corrosion Congress, Copenhagen (1983), Korrosioncentralen ATV, Glostrup, Denmark (1983), p. 349.

11. D. Féron, B. Wallén, NACE Corrosion/93, Paper No 498.

12. G. Herbsleb, W. Schwenk, Werkstoffe und Korrosion 17 (1966), p. 745

13. R.C. Newman, H.S. Isaacs, B. Alman, NACE Corrosion/89, Paper No 186.

14. D.A. Moreno, J.R. Ibars, C. Ranninger, H .A. Videla, Corrosion 48 (1992), p. 226.

15. A. Mollica, A. Trevis, E. Traverso, G. Ventura, G. de Carolis, R. Dellepiane, Corrosion 44 (1988), p. 194.