Eigenschappen van RVS bij hoge temperaturen

Austenitisch RVS staat bekend om zijn hoge sterkte en buitengewone taaiheid en vervormbaarheid. Als een klasse vertoont het aanzienlijk betere corrosieweerstand dan martensitisch en ferritisch RVS en het bezit ook uitstekende weerstand tegen oxidatie bij verhoogde temperaturen.

A.J. Schornagel

Inleiding

Oplosgloeien van deze legeringen vindt plaats door verhitten tot ongeveer 1095°C, gevolgd door snelle afkoeling. Carbiden die zijn opgelost bij deze hoge temperatuur kunnen uitscheiden op korrelgrenzen bij blootstelling aan temperaturen oplopend van 425 tot 870°C, waardoor er chroomverarming optreedt nabij de korrelgrenzen. In deze toestand is het staal gevoelig voor interkristallijne corrosie in oxiderende zuren. De uitscheiding van chroomcarbiden kan worden gecontroleerd door het koolstofgehalte te verlagen, zoals is gedaan bij de typen 304L en 316L, of door toevoeging van sterkere carbidevormers zoals titanium en niobium, zoals is gedaan bij de typen 321 en 347. Deze legeringen worden gewoonlijk gekocht en gebruikt in de zachtgegloeide toestand. De verlaagde hoeveelheid koolstof die in opgeloste vorm aanwezig is in de laag-koolstofhoudende (304L, 316L) en gestabiliseerde (321, 347) typen heeft verlaagde kruipsterkte en breuksterkte door kruip tot gevolg.

H-typen

Voor de beste kruipsterkte en breuksterkte door kruip staan de H-typen binnen de groep van austenitisch RVS ter beschikking. H-typen hebben koolstofgehaltes van 0,04 tot 0,10% (tabel 1) en ze zijn oplosgegloeid bij een temperatuur die hoog genoeg was om verbeterde kruipeigenschappen te geven. De minimum zachtgloeitemperaturen zoals gespecificeerd in ASTM A 312 en A 240 voor de H-typen voor gebruik onder omstandigheden van algemene corrosie zijn:

- 1040°C voor warmbewerkt of koudbewerkt 304H en 316H staal;

- 1095°C koudbewerkt 321H, 347H en 348H staal;

- 1050°C voor warmbewerkt 321H, 347H en 348H staal.

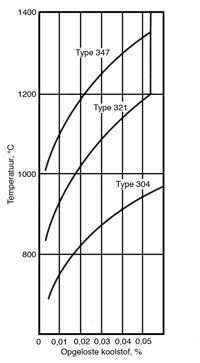

De gestabiliseerde typen zoals 321H, 347H en 348H, bezitten toevoegingen van sterke carbidevormende elementen, die de hoeveelheid opgeloste koolstof verlagen bij een gegeven zachtgloeitemperatuur (afbeelding 1). De carbidevormers in de gestabiliseerde typen, zoals niobium in 347H, verhogen de weerstand tegen interkristallijne corrosie doordat ze minder opgeloste koolstof beschikbaar maken voor de vorming van chroomcarbide en aldus chroomverarming in de nabijheid van korrelgrenzen verhinderen. Als interkristallijne corrosie een rol kan spelen, dan dienen de zachtgloeitemperaturen laag genoeg te zijn om de opgeloste koolstof op laag niveau te houden. Type 347H buis bijvoorbeeld, gegloeid bij de minimumtemperatuur van 1095°C, zoals gespecificeerd in ASME SA213, zou slechts ongeveer 0,01% opgeloste koolstof mogen bevatten (afbeelding 1) en de legering zou gestabiliseerd moeten zijn tegen chroomverarming rondom de korrelgrenzen.

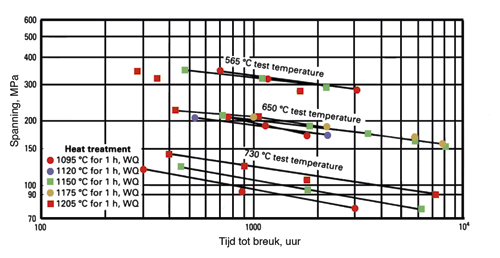

Zachtgloeitemperaturen boven 1065°C kunnen mogelijk de weerstand tegen interkristallijne corrosie verzwakken van gestabiliseerde typen als 321, 321H, 347, 347H, 348 en 348H. Als typen 321H en 347H worden gebruikt voor toepassingen waarbij interkristallijne corrosie een probleem kan vormen, is het mogelijk om een aanvullende stabiliseringsbehandeling te geven bij een temperatuur om en nabij 900°C om het gehalte vrije koolstof te verminderen door middel van carbideprecipitatie. Lagere zachtgloeitemperaturen verbeteren de weerstand tegen interkristallijne corrosie maar verlagen tevens de kruipsterkte en breuksterkte door kruip. Afbeelding 2 toont de breuksterkte door kruip van een 347H-buis die is behandeld bij verschillende zachtgloeitemperaturen. Voor toepassingen waar interkristallijne corrosie geen rol speelt, kunnen betere kruipeigenschappen worden verkregen met hogere zachtgloeitemperaturen. Typen 321H en 347H bijvoorbeeld, ondergaan een oplosgloeiing bij temperaturen boven 1120°C respectievelijk 1150°C, om de carbiden in oplossing te brengen en om de korrelstructuur grover te maken, waardoor de beste kruipsterkte en breuksterkte door kruip worden verzekerd.

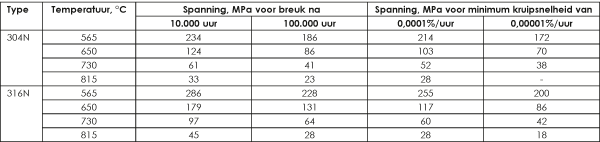

Tabel 1. Kruip- en spanning-tot-breuk eigenschappen van 304N en 316N.

Afbeelding 1. Opgeloste koolstof onder evenwichtscondities berekend uit de oplosbaarheidsproducten voor 347, 321 en een ongestabiliseerd 18Cr-8Ni staal.

Afbeelding 2. Spanning-breuksterktediagram voor 347H, dat is behandeld bij verschillende zachtgloeitemperaturen.

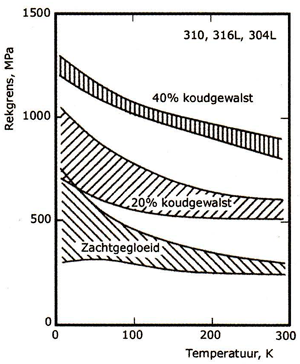

Afbeelding 3. Invloed van de testtemperatuur op de trekeigenschappen van austenitisch RVS.

- 304: 1065°C, afschrikken in water;

- 309: 1090°C, afschrikken in water;

- 310: 1120°C, afschrikken in water;

- 316: 1090°C, afschrikken in water;

- 321: 1010°C, afschrikken in water;

- 347: 1065°C, afschrikken in water;

- 19-9 DX en 19-9 DL: 705°C, afkoelen aan lucht;

- 216: 1050°C, afschrikken in water;

- 21-6-9: 1065°C, afschrikken in water;

- Nitronic 33: 1056°C, afschrikken in water;

- Nitronic 50: 1090°C, afschrikken in water;

- Nitronic 60: 1065°C, afschrikken in water;

- Carpenter 18-18 Plus: 1065°C, afschrikken in water.

Toevoeging van stikstof

Bij de bestudering van de H-typen werd gevonden dat gecontroleerde toevoegingen van stikstof de sterkte bij hoge temperaturen van de typen 304 en 316 verbeterden. Kruip en spanningsbreuk eigenschappen van de N-typen, die 0,10 tot 0,13% N bevatten zijn verzameld in tabel 1.

Treksterkte-eigenschappen

Kenmerkende mechanische eigenschappen zijn te zien op afbeelding 3. De trekeigenschappen bij kamertemperatuur van zachtgegloeide legeringen uit de 300-reeks komen overeen. Bij hogere beproevingstemperaturen (425 en 650°C), schijnen de typen 321, 347 en 309 iets hogere rekgrenswaarden te hebben dan die van de typen 304, 310 en 316. De typen 309, 310, 316 bezitten hogere treksterkten bij 650°C.

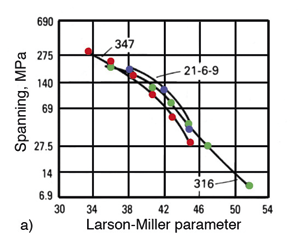

Treksterkten en rekgrenzen van 19-9 DL en 19-9 DX zijn hoger dan die van de legeringen uit de 300-reeks. De typen 19-9 DL en 9-9 DX zijn echter gegloeid bij 700°C tegen gemiddeld 1065°C voor de legeringen uit de 300-reeks. Bovendien worden 19-9 DL en 19-9 DX gewoonlijk verstevigd door middel van gecontroleerde hoeveelheden warm- en koudbewerking. Treksterkte en rekgrens van chroom-nikkel-mangaanlegeringen liggen hoger dan die van de legeringen uit de 300-reeks bij zowel kamertemperatuur als verhoogde temperaturen. Carpenter 18-8 Plus vertoont de hoogste treksterkte bij kamertemperatuur, terwijl Nitronic 50 de hoogste treksterkte heeft bij 650°C. De H-versies van de typen 347 en 316 zijn de twee sterkste legeringen over een reeks van temperaturen. Voor het tijd-temperatuurgebied op afbeelding 4a en b, vertonen de chroom-nikkel-mangaanlegeringen hogere spannings-breukcapaciteiten dan de 300-legeringen. De spreiding in de breuksterktewaarden binnen deze legeringen is groter bij de lagere testtemperaturen (540 tot 700°C) en wordt progressief kleiner naarmate de temperatuur wordt opgevoerd tot ongeveer 980°C, waar alle legeringen 1000-uur spanningen vertonen van rond 7 tot 10 MPa. De typen 304 en 30 hebben de laagste spanning-tot-breuksterkten.

Veroudering

Veroudering en de achteruitgang van mechanische eigenschappen treden op in austenitisch RVS ten gevolge van twee hoofdoorzaken: uitscheidingsreacties die optreden tijdens langdurige blootstelling aan verhoogde temperaturen en omgevingsinvloeden, zoals corrosie of radioactieve straling. De uitscheidingsreacties in austenitisch RVS die optreden tijdens voortdurende blootstelling aan verhoogde temperaturen zijn complex, maar aan de hand van samenstellingsdiagrammen kan enig inzicht worden verkregen in de precipitaten die worden gevormd. De uitscheidingen die ontstaan bij temperaturen in het gebied van 500 tot 600°C bestaan voornamelijk uit carbiden, terwijl bij hogere temperaturen hoofdzakelijk intermetallische verbindingen worden gevormd. Hoewel er zo’n dertig fasen zijn geïdentificeerd in RVS, bestaan de aangetroffen precipitaten in legeringen die in de praktijk dienst hebben gedaan bij temperaturen van rond 550°C uit M23C6- en MC-carbiden in respectievelijk ongestabiliseerd en gestabiliseerd staal. Bij temperaturen hoger dan 600°C worden ook sigma-fase en Fe2Mo gevormd. Het verouderingsproces verloopt sneller in lasmetaal dat delta-ferriet bevat. Omgevingsinvloeden op de veroudering kunnen worden geclassificeerd als hetzij oppervlakte-effecten, hetzij bulk-effecten. Oppervlakte-effecten omvatten oxidatie en opkoling, terwijl bulk-effecten veranderingen in de eigenschappen omvatten die het gevolg zijn van radioactieve straling.

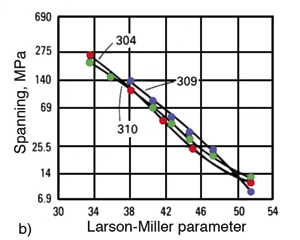

Kerfslagtaaiheid

Oplosgegloeid austenitisch RVS is heel taai en de kerfslagenergie is zeer hoog. Na thermisch verouderen op hoge temperatuur neemt de kerfslagenergie af met de verblijfstijd op die temperatuur. De kerfslagenergie van 316 (afbeelding 5) vertoont een continue daling met toenemende expositietijd en temperatuur in het gebied van 650 tot 850°C. RVS 316 dat dienst heeft gedaan bij verhoogde temperaturen vertoont een kerfslagenergie gemeten bij kamertemperatuur van 80 J tegen 300 J na opnieuw te zijn oplosgegloeid.

Afbeelding 4. Spanning-breukcurven voor verscheidene austenitische RVS-typen.

- 304: 1065°C, afschrikken in water;

- 309: 1090°C, afschrikken in water;

- 310: 1120°C, afschrikken in water;

- 316: 1090°C, afschrikken in water;

- 347: 1065°C, afschrikken in water;

- 21-6-9: 1065°C, afschrikken in water;

Larson-Miller parameter = T/1000 (20 + log t) waar T is temperatuur in °R en t is tijd in uur. Alle gegevens zijn opgenomen uit 1000 uur-proeven.

Afbeelding 5. Kerfslagsterkte bij kamertemperatuur van 316 na veroudering op de aangegeven temperaturen.

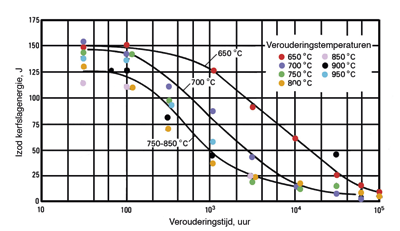

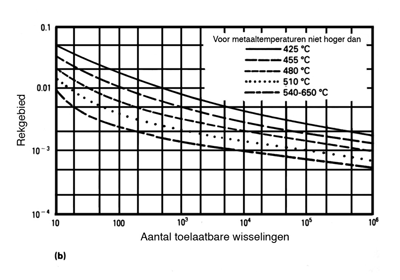

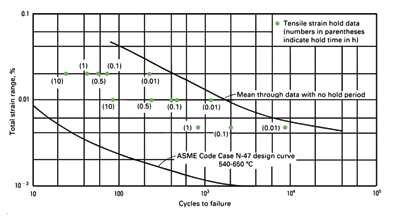

Afbeelding 6. Ontwerp vermoeiing-rekgebiedcurven voor 304 en 316. a) Ontwerpcurven met continue wisselingen (zuivere vermoeiing). b) Ontwerpcurven met verblijftijden (kruip-vermoeiingwisselwerking).

Vermoeiingseigenschappen

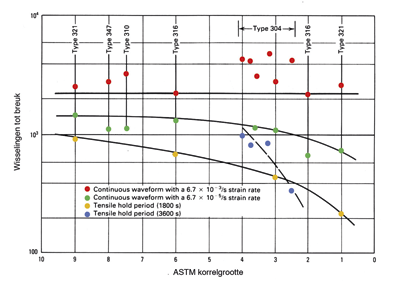

Vermoeiingseigenschappen bij verhoogde temperaturen hangen af van verscheidene variabelen, waaronder de spanningen, temperatuur, cyclische frequentie, verblijftijd en milieu. De vermoeiings-ontwerpcurven op afbeelding 6a tonen het simpele geval van zuivere vermoeiing (continue cycli zonder verblijftijd) voor de typen RVS 304 en 316. Deze ontwerpcurven, afkomstig uit de ASME Boiler Code Code Case N-47, hebben een ingebouwde veiligheidsfactor en worden verkregen door toepassing van een veiligheidsfactor 2 met betrekking tot het spanningsgebied of een veiligheidsfactor 20 met betrekking tot het aantal wisselingen, zolang een van beide de laagste waarde geeft. De ontwerpcurven op afbeelding 6a zijn gebaseerd op een reksnelheid van 1 x 10-3/s. Als de reksnelheid afneemt, neemt de levensduur onder vermoeiing ook af. Op afbeelding 7 bijvoorbeeld is van een aantal RVS-typen de levensduur onder vermoeiing bij continue wisselbelasting en bij twee verschillende reksnelheden te zien. De levensduur wordt korter bij een lagere reksnelheid, terwijl de korrelgrootte weinig invloed heeft op de levensduur als deze wordt bepaald aan de hand van zuivere vermoeiing (of continue wisselingen).Zodra er verblijfstijden worden geïntroduceerd, wordt er gebruik gemaakt van een andere schaar ontwerpcurven (afbeelding 6b) voor de bepaling van de toelaatbare levensduur onder vermoeiing. Afbeelding 8 vergelijkt de 540 tot 650°C ontwerpcurve op afbeelding 6b met feitelijke levensduurresultaten afkomstig van beproeving vn 316 bij 593°C en verschillende verblijfstijden. Als de verblijfstijd wordt meegerekend, dan kan ook de invloed van de korrelgrootte van invloed zijn (afbeelding 7).

Afbeelding 7. Effect van reksnelheid en korrelgrootte op de levensduur onder vermoeiing van verscheidene typen bij verhoogde temperaturen. Korrelgrootte heeft de grootste invloed op de levensduur als de verblijftijd wordt verlengd. Testcondities: totale rekgebied, 1,0%; testtemperatuur, 593 tot 600°C.

Afbeelding 8. Invloed van de trekverblijftijd bij piekrek op de levensduur onder vermoeiing van een enkele charge 316 beproefd bij 593°C.

Groei vermoeiingsscheuren

Hoewel S-N-curven (spanning-aantalwisselingen) in het verleden werden gebruikt als het basis ontwerpgereedschap tegen vermoeiing, zijn hun beperkingen steeds duidelijker aan het licht getreden. Een van de ernstiger beperkingen is dat ze geen onderscheid maken tussen scheurinitiatie en scheurgroei. Met name in de gebieden waar lage spanningen heersen, kan een groot deel van de gebruiksduur van een onderdeel opgaan aan scheurgroei, zodat het mogelijk is om een scheur te tolereren gedurende een groot deel van de levensduur. Technische constructies bevatten vaak onvolkomenheden of scheurvormige defecten waardoor de scheurinitiatiestap in zijn geheel wordt overgeslagen. Een methode die scheurgroei kwantitatief beschrijft als een functie van de belastingsvariabelen is daarom van grote waarde bij het ontwerpen en bepalen van de restlevensduur van onderdelen.

Groeisnelheden van vermoeiingsscheuren worden verkregen bij verscheidene DK en temperatuursgebieden (DK is de spanningsintensiteitsfactor). Het is dan ook lastig om de verscheidene materiaaltypen rechtstreeks met elkaar te vergelijken. Bij een constante DK (willekeurig gekozen als 30 MPa√m) kan er een duidelijke trend van toenemende scheurgroei met stijgende temperatuur worden waargenomen. Bij temperaturen tot ongeveer de helft van het smeltpunt (550 tot 0°C), zijn de groeisnelheden betrekkelijk ongevoelig voor de temperatuur, maar bij hogere temperaturen neemt de gevoeligheid snel toe. De groeisnelheden voor alle austenitische RVS-typen bij temperaturen tot 600°C vergeleken met de snelheden bij kamertemperatuur kunnen worden geschat aan de hand van een maximum correlatiefactor 5 (2 voor ferritisch RVS).

Toepassingen

Toepassingen waarbij gebruik kan worden gemaakt van de weerstand van austenitisch RVS tegen warmte zijn onder andere onderdelen van ovens, pijpen voor warmtewisselaars, stoomleidingen, uitlaatsystemen van verbrandingsmotoren, onderdelen van naverbranders en nog zo een aantal onderdelen waarvoor sterkte en oxidatieweerstand worden geëist. Type 304 bezit goede weerstand tegen atmosferische corrosie en oxidatie. Typen 309 en 310 staan hoger gerangschikt bij deze eigenschappen wegens hun hogere nikkel- en chroomgehaltes. Type 310 is bruikbaar in gevallen waar verwarming en afkoeling met tussenpozen optreden, omdat het een beter hechtende scale vormt dan type 309. De typen 309 en 310 worden gebruikt voor onderdelen zoals vuurkist beplating, ovenbekleding, keerschotten in ketels, thermokoppelmantels.

Austenitisch RVS kan gevoelig worden voor interkristallijne corrosie in sommige milieus. Dit doet zich voor als dit staal wordt blootgesteld aan temperaturen tussen 500 en 900°C en koolstof naar de korrelgrenzen diffundeert alwaar het chroomcarbiden vormt. De vorming van deze carbiden kan de hoeveelheid vrij chroom in de legering aanzienlijk verlagen, waardoor ter plaatse de corrosievastheid achteruitgaat. De typen 321 en 347 (indien correct warmtebehandeld zodat zich titanium- en/of niobiumcarbide heeft gevormd) en de laag-koolstofhoudende typen 304L en 316L zijn bestand tegen interkristallijne corrosie. Interkristallijne corrosie blijft gewoonlijk beperkt tot waterige milieus. Als de typen 321H en 347H worden gebruikt voor toepassingen waar interkristallijne corrosie een probleem kan vormen, is het mogelijk om ze een aanvullende stabiliserende warmtebehandeling te geven bij een temperatuur van nabij 900°C, om stabiele titanium- en niobiumcarbiden te vormen en dus het vrije koolstofgehalte te verlagen.

De typen 321 en 347 kunnen daar worden gebruikt waar oplosgloeien na het lassen niet mogelijk is, zoals bij stoomleidingen, oververhitterpijpen en uitlaatsystemen en gasturbines die werken bij temperaturen van 425 tot 870°C. De laag-koolstofhoudende typen 304L en 316L worden voor overeenkomstige doeleinden gebruikt maar ze zijn wat gevoeliger voor interkristallijne corrosie tijdens langdurige blootstelling aan hoge temperaturen.

Type 316 bezit betere mechanische eigenschappen dan de typen 304 of 321 en is beter bestand tegen corrosie in sommige milieus en zwakke zwavelzuuroplossingen. De treksterkte en rekgrens van 304, 304L, 316 en 316L kunnen worden verhoogd door ze te legeren met stikstof. Deze modificaties worden aangeduid als 304N, 304LN, 316N en 316LN.