Wetenswaardigheden over lassen van titaan en zirkoon

Het metaal titaan is uitstekend lasbaar waardoor het mede daardoor steeds meer aan populariteit is gaan winnen. Toch gebeurt het nog regelmatig dat men zich niet volledig houdt aan de spelregels die voor het lassen zijn opgesteld en de vraag is dan hoe men kan zien of de kwaliteit van de las goed is. Een van de belangrijkste regels is dat de laszone tijdens het lassen zeer goed beschermd moet worden tegen zuurstof vanuit de atmosfeer omdat titaan zo enorm reactief is.

Door Ko Buijs - Innomet Consultancy BV

Bovendien is het hete titaan uiterst gevoelig om stikstof, waterstof en andere gassen in zich op te nemen. Daarom worden hoogwaardige toepassingen zelfs in een couveuse gelast waarin een volledig inert milieu heerst. Toch kan men ook met moderne lastoortsen gecombineerd met sleepsloffen tot een afdoende bescherming komen waardoor men een prima lasresultaat krijgt. Wat men vaak niet weet is dat de afkoelende las boven de 350°C ook gevoelig is voor gasopname waardoor deze las bros, hard en minder corrosiebestendig wordt. Dit wordt veroorzaakt door het poreuze karakter van de oxidehuid boven de 350°C.

Titaan heeft een oxidehuid van titaanoxide die transparant is en door de veranderingen van de dikte zullen door de brekingsindex van het invallende licht allerlei kleuren ontstaan. De kleur geeft dan een indicatie over de kwaliteit van deze las. Indien de las een doffe grijze kleur heeft dan kan men met zekerheid stellen dat de laskwaliteit niet goed is omdat dit uiterlijk aangeeft dat er allerlei ongewenste gasopname heeft plaatsgevonden. In het algemeen kan men bij het lassen van titaan het volgende stellen:

- een helder zilverachtige kleur is het gevolg van een uitstekend lasresultaat;

- een blauwe en een goudachtige kleur duidt op een acceptabele laskwaliteit;

- een doffe grijze kleur is het bewijs dat men niet afdoende de afkoelende las heeft beschermd tegen ongewenste gassen.

Dit laatste is ook aan te tonen door een microhardheidsmeting omdat de las door gasopname harder wordt. Als regel wordt gesteld dat een hardheidstoename in de las tot 60 HV nog acceptabel is. Daarboven dient men de las te verwijderen en opnieuw te leggen met de juiste lasparameters om te voorkomen dat de las de 'zwakke schakel in de ketting' is. Vanwege de grote oplosbaarheid van zuurstof in titaan is het onmogelijk om m.b.v. vacuümgloeien de zuurstof te verwijderen in tegenstelling tot waterstof dat vanwege een hoge diffusiesnelheid wel met dit gloeiproces zal verdwijnen.

Het backen

De vraag die hierop volgt, zou kunnen zijn hoe het backen verloopt tijdens het TIG-lassen bij reactieve metalen. Reactieve metalen zoals titaan, zirkoon, molybdeen, niobium, tantaal en wolfraam moeten worden gelast met een zeer goede gas bescherming. Reeds bij 300°C zullen de meeste typen verbindingen aangaan met de gassen uit de omgevende lucht. Zeker in de vloeibare fase hebben ze een zeer grote affiniteit voor waterstof, zuurstof en stikstof. Dat betekent dat ze eigenlijk niet lasbaar zijn met de gewone voorzieningen zoals een lastoorts en een simpele voorziening voor backinggas. Contact van deze metalen boven 300°C met de lucht moet daarom volledig worden uitgesloten. Vindt er toch opname van zuurstof, stikstof of waterstof plaats dan is een desastreuze verbrossing van het metaal het gevolg. Dat betekent dat er moet worden gelast met zeer geavanceerde gasbacking. Verder moet een verlengd gasmondstuk c.q. sleepslof worden toegepast. Beter is het nog deze metalen te lassen in een volledig afgesloten ruimte, welke geheel met het beschermgas is gevuld en dat betreft dus een couveuse die ook wel 'glove box' wordt genoemd. Van tevoren worden de te lassen oppervlakken goed gereinigd. Voor het mechanisch reinigen gebruikt men borstels van roestvast staal of zelfs borstels van titaan.

Kan men smeedstukken van titaan ook lassen?

Lastechnieken die gebruikt worden voor het lassen van titaanplaten en staf kunnen probleemloos op dezelfde wijze toegepast worden bij het lassen van smeedstukken uit titaan. Dit betekent dat men met TIG-lassen, elektronenstraallassen en plasmalassen uitstekende verbindingen kan maken tussen smeedstukken met andere productvormen van titaan.Naast het lassen aan gewalste producten kan men ook goede verbindingen maken met gietstukken van titaan. Hoewel TIG-lassen nog steeds wordt gebruikt voor het lassen van zwaardere en grotere onderdelen is het nadeel dat men veellaslagen moet leggen wat behoorlijk veel tijd c.q. geld kost. Daarom kan men beter gebruik maken van het plasma- of elektronenstraallasproces omdat deze processen te automatiseren zijn waardoor men in een laslaag de vereiste verbinding kan maken. Elektronenstraallassen geschiedt echter wel in een luchtvrije ruimte en de smalle straal vereist een nauwgezette voorbereiding en uitlijning van de te lassen componenten. Andere lasprocessen die gebruikt kunnen worden zijn wrijvingslassen, diffusielassen, explosief lassen, laserlassen en solderen. Alle genoemde processen kunnen goed uitgevoerd worden dankzij de goede laseigenschappen van titaan. Ook kan men probleemloos met het lasproces titaanlagen opbouwen op uitgesleten of beschadigde delen van titaancomponenten.

Moet men commercieel zuiver titaan gloeien na het lassen?

Commercieel zuiver titaan is een eenvoudig metaal dat slechts éénfasig is en daarom gemakkelijk te lassen is door deskundige lassers in de werkplaats of op het fabrieksterrein. Een warmtebehandeling is in principe nooit nodig en de las heeft dezelfde corrosiebestendigheid als het moedermateriaal. In feite is het ongelegeerde materiaal niet warmte te behandelen omdat het nu eenmaal éénfasig is.

Waar moet men verder op letten als men het metaal titaan last?

In vergelijking met andere constructiemetalen is titaan zeer goed lasbaar en niet gevoelig voor warmscheuren. Het meest gebruikte lasproces t.b.v. titaan is het TIG-lasproces. De wolfraamelektrode is gelegeerd met ±2% thorium. Het bescherm- en backingmedium is in de regel altijd het inerte argon of heliumgas. Helium wordt vanwege de relatief hoge prijs in Europa maar zelden gebruikt. De zuiverheid van het backinggas dient minimaal 99,99% te zijn. Voordat men titaan gaat lassen dient men de te lassen plaatsen eerst te ontdoen van de oxidehuid. Dit kan zowel mechanisch zoals met een RVSborstel of slijpen, als met een chemisch beitsproces. Als beitsmiddel gebruikt men veelal een mengsel van waterstoffluoride (HF) en salpeterzuur (HNO3). Daarna vervolgt men met het grondig reinigen van allerlei vuil en vet. Bovendien is het zeer aan te raden om de lastoevoegmaterialen ook te ontvetten. Vet is namelijk een koolwaterstofverbinding die tijdens het lassen zal dissociëren,' waardoor koolstof ontstaat die ongewenst het titaan zal binnendringen. Vanwege het reactieve vermogen van titaan vraagt het lassen extra aandacht en voorzorgsmaatregelen. Een heel belangrijke maatregel is dat de las en de afkoelende las zeer goed wordt beschermd zoals hierboven is omschreven. Een andere methode om het metaal te beschermen, is het zijdelings toedienen van het beschermgas. Aan de tegenzijde wordt een stationaire slof aangebracht. Het allerbeste zou zijn dat men het werkstuk plaatst in een couveuse waar een inert gasatmosfeer aanwezig is zoals eerder is vermeld. In de praktijk blijkt dit veelal alleen te lukken met werkstukken van geringe afmetingen.

Welke lastoevoegmaterialen moet men gebruiken om een goede las te kunnen leggen in titaan?

Als toevoegmateriaal gebruikt men meestal voor de commercieel zuivere kwaliteiten de soorten grade 1 en 2.

Het is van groot belang dat het hete uiteinde van de lasdraad voortdurend in het beschermgas wordt gehouden om gasopname c.q. verbrossing van het uiteinde te voorkomen.

Kan men titaan solderen en wat zijn de problemen die hiermee gepaard gaan?

Ja, titaan is onder bepaalde condities te solderen. De belangrijkste toepassing van het solderen van titaan is de fabricage van de honingraatstructuur voor de vliegtuigindustrie. Een behoorlijk probleem bij het solderen van titaan is de grote snelheid waarmee titaan met het gesmolten soldeer reageert. Resultaat hiervan is de vorming van brosse intermetallische verbindingen. Het soldeer is alleen bruikbaar wanneer het binnen een bepaald temperatuurgebied smelt. Het soldeersel bevochtigt het titaan en in gesmolten toestand vloeit het enigszins op het basismateriaal. Van al de verschillende metalen en legeringen die aan deze criteria voldoen, worden de legeringen op zilverbasis met het meeste succes gebruikt voor het solderen van titaan. Niet alle legeringen op zilverbasis zijn geschikt. Een voorbeeld van een toegepaste legering vormen de zilverlithiumlegeringen. Deze bevatten 0,5-3,0% lithium. Nadeel van deze verbindingen is een slechte oxidatieweerstand in lucht bij temperaturen boven 425°C en geen corrosiebestendigheid tegen een zoute oplossing. Een veel meer belovende legering is Ag-5Al- 1Mn, die een betere oxidatie- en corrosiebestandheid bezit. Momenteel zijn nog verschillende andere soldeersoorten in ontwikkeling, zoals Pd-15.4Ag-3,5Si en zilver-cadmiumzinklegeringen. Het is mogelijk om bij een juiste soldeermethode verbindingen te krijgen met treksterkten van 200 N/mm2 en hoger.

Hoe zit het met de lasbaarheid van het zustermateriaal zirkoon?

Het lassen van zirkoon blijkt een relatief eenvoudige opgave te zijn mits men de juiste lasparameters hanteert. Een zeer belangrijke maatregel is dat men tijdens het lassen de las en het afkoelende lasmetaal ook afdoende afschermt tegen het binnendringen van zuurstof, waterstof en stikstof. Bij temperaturen boven de 400°C zullen deze gassen vanuit de atmosfeer gemakkelijk binnendringen in het metaaloppervlak waardoor er plaatselijk verbrossing zal optreden. Dit is dan ook de reden dat er achter de lastoorts net als bij titaan een sleepslof gebruikt moet worden die de afkoelende las met een inert gas zoals argon of helium moet beschermen. Zirkoon wordt meestal gelast m.b.v. het TIG of MIG-Iasproces. In sommige gevallen gebruikt men ook plasma- of elektronenstraallassen. Dankzij de lage thermische uitzetting heeft men zeer weinig vervormingen en spanningen in het metaal na het lasproces. Ook hier spreekt het voor zich dat grondig reinigen en ontvetten voor het lassen een noodzaak is.

Zirkoon kan men slechts aan enkele metalen lassen zoals titaan, vanadium en niobium. Wil men zirkoon aan koolstof- of roestvast staallassen dan zal dit meestal explosief moeten gebeuren. Zirkoon is qua lassen goed te vergelijken met titaan. Het heeft net als titaan een lage uitzettingcoëfficiënt en dat is een groot voordeel omdat het materiaal nauwelijks vervormt tijdens een thermische belasting zoals bij het lassen. Vanwege de lage elasticiteitsmodules zijn de restspanningen in de lasverbindingen gering. Ondanks dit is het toch aan te raden na het lassen spanningsvrij te gloeien bij 550-600°C. Als richtlijn wordt 1 uur gloeitijd aanbevolen per 25 mm materiaaldikte. Met de voorwaarden die gesteld worden om een goede las in het zirkoon te maken, moet reeds in het ontwerpstadium rekening mee worden gehouden. Men dient in dit verband ook de mogelijkheden t.a.v. gasbescherming mee te nemen. Omdat zirkoon tijdens het lassen en het afkoelen beschermd moet worden met een inert gas moeten zowel de lastoorts als de sleepslof groter zijn dan normaal. De ontwerper dient hier voortdurend rekening mee te houden opdat er ruimte voor deze gereedschappen aanwezig zal zijn.

Waar moet men vooral op letten bij het lassen van zirkoon?

Bij het starten en stoppen van de boog dient men enige seconden de toorts voor te spoelen voordat de boog wordt opgestart. Krassend starten moet altijd vermeden worden omdat dit een kans geeft op wolfraaminsluitsels. De boog dient gedoofd te worden met een gelijkmatige aflopende stroom en een schakelaar die gewoonlijk door de voet bediend wordt. Na het beëindigen van de lasstroom moet het schermgas nog een tijdje via de stilstaande toorts en via het backingsysteem blijven stromen totdat het gestolde lasmetaal voldoende is afgekoeld. Als de las blauw of strogeel is dan is dit naspoelen te kort van duur geweest. Voor het lassen dient de lasdraad gecontroleerd te worden en zonodig worden gereinigd. Bij het handmatig toevoeren van de draad dient men erop te letten dat de draad met een constante voeding naar de laspoel wordt bewogen. Het afkoelende einde van de draad moet tijdens het afkoelen ook beschermd worden en indien dat door ondoordachtzaamheid niet gebeurd is, dient men zo'n 15 mm van het draadeind af te knippen omdat dit stukje mogelijk gecontamineerd is. Een gemakkelijke manier om draad van 1,5 mm aan te voeren kan men bereiken met het draadsysteem wat met het MIG-lassen wordt gebruikt. Tussentijdse reiniging is niet nodig als de stollende las helder en zilver van kleur is. Indien er een lichte verkleuring is zoals lichtblauw of strogeel dan dient dit verwijderd te worden met een austenitische roestvaststalen borstel. Gecontamineerde lassen moeten m.b.v. slijpen verwijderd en gereinigd worden teneinde deze opnieuw te lassen. Met elektrisch slijpgereedschap moet men er rekening mee houden dat er een weinig olie of vet vrij kan komen waardoor men de geslepen oppervlakken weer goed moet ontvetten.

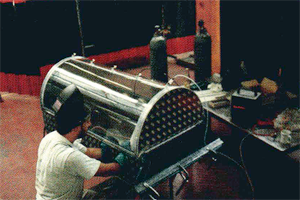

Lascouveuse (linksboven) en sleepslof, Multiweld te Barendrecht.

Met het lassen van meerdere lagen moet men erop toezien dat de temperatuur van het zirkoon niet teveel oploopt, want anders moet men het gebied wat gasbescherming nodig heeft verder uitbreiden. Omdat zirkoon uiterst gevoelig is voor contaminaties met verbrossing tot gevolg, is het van groot belang dat er lascontroles worden gedaan om zeker te zijn dat het lasproces goed is verlopen. Tijdens het lassen kan de lasser al de nodige controles uitvoeren en aanvullend kunnen er allerlei non-destructieve tests worden gedaan, zoals ultrasonoor en radiografisch onderzoek alsmede een liquid penetrant inspectie. Een metallische zilverkleur op het uiterlijk van de las geeft alleen aan dat de gasbescherming tijdens het afkoelen goed is verlopen maar het betekent nog niet dat de primaire gasbescherming bij de lastoorts goed is verlopen. En licht strogeel of lichtblauw regenboogachtige kleuren geeft aan dat de las is beschermd tot een temperatuur onder de 550°C. Deze kleuren moeten weggeborsteld worden voordat men het lassen gaat voortzetten.

Onderstaande opsomming over de kleuren geeft een indicatie van de contaminaties weer:

- Lichtblauw, donkergeel en lichtblauw: oppervlakte-oxides die met een roestvaststalen borstel verwijderd moeten worden.

- Donkerblauw, blauwgrijs, grijs en wit (losse bestanddelen): metaalcontaminaties die grondig verwijderd moeten worden door slijpen om daarna opnieuw gelast te moeten worden.

Als een algemene regel kan men stellen dat alle lichte kleuren t/m lichtblauw verwijderd kunnen worden met borstelen terwijl kleuren vanaf donkerblauw aangeven dat er gerepareerd moet worden door de las met slijpen gedeeltelijk te verwijderen. Is de las grijs of vlokachtig wit dan is de secundaire gasstroom zo slecht geweest dat de las totaal mislukt is, waardoor een grondige verwijdering van de las noodzakelijk is. De kleur van de las geeft de dikte van de oxidefilm aan en boven de 650°C lost deze oxidefilm op in het moedermetaal en dat inferieure uiterlijk is goed waarneembaar. Een eenvoudige buigtest om de ductiliteit te controleren geeft snel aan of de laskwaliteit goed is c.q. de primaire gasbescherming. Hoewel er allerlei complexe buigtesten beschikbaar zijn, kan men simpelweg met twee strookjes metaal die verbonden zijn door een stuiklas een buigproef uitvoeren. Dit doet men dan over een doorn die in een bankschroef zit ingeklemd. Indien men dan 180° buigt met een radius van 5xD zonder scheurvorming in de las dan is de verbinding in orde. Mocht de lasverbinding dikker zijn dan het basismateriaal dan moet men eerst de las even dik maken als het moedermateriaal m.b.v. slijpen. Indien een dauwpuntmeter beschikbaar is dan kan de zuiverheid van het spoelgas gecontroleerd worden onder de -15°C. Ook kan men het uitstromend gas na het spoelen desgewenst hierop controleren. De hardheid van de ongecontamineerde las mag niet meer toenemen dan 30 punten Brinell ofwel 5 punten Rockweil B boven de hardheid van het basismateriaal. Indien deze hardheidstoename hoger is dan is het gelijk een indicatie dat de las verontreinigd is, ongeacht de kleur die de las heeft aangenomen.

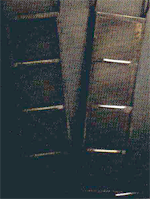

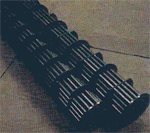

Titaankorven en titaan warmtewisselaars. Foto's: Schröder Plating Service te Langeveen.

Het gebruik van vanadium

Indien men titaan of zirkoon toch aan staal of roestvast staal wil lassen dan zijn er toch bemoedigende resultaten te bereiken door eerst een laagje vanadium op het staal of roestvast staal aan te brengen d.m.v. een thermisch lasproces. Daarna kan men het titaan of zirkoon aan het vanadium lassen maar er moet wel bij gesteld worden dat de expertise van de lasser een grote rol speelt om tot een goed resultaat te komen. Ook is het een feit dat dit procédé nogal kostbaar is omdat men dubbel moet lassen en het metaal vanadium is vrij duur. Kan men derhalve uitwijken naar het explosief lasproces dan is dat in de meeste gevallen aan te raden, genoemde metalen te realiseren is.