Sinteren van Roestvast Staal

Sinteren van roestvast staal kan zich in hernieuwde belangstelling verheugen mede als gevolg van de ontwikkelingen op het gebied van 3D printen. Aangezien het met deze manier van onderdelenfabricage ook mogelijk is om werkstukken van metaal te vervaardigen, komt ook roestvast staal in aanmerking. De vraag is alleen in welke vorm. Metaalpoeder is een mogelijk printmateriaal, waarmee een groene vorm kan worden geprint, die vervolgens moet worden gesinterd om tot een bruikbaar werkstuk te komen.

Groene vorm

De sterkte van de groene vorm hangt onder andere af van de gebruikte smeermiddelen. Een smeermiddel dat zorgt voor hoge groene sterkte is bijvoorbeeld stearinezuur. De verwijdering van het smeermiddel alvorens over te gaan tot de feitelijke sinterbehandeling is van vitaal belang om verscheidene redenen. In het algemeen vindt dit verwijderen plaats tijdens voorverwarming voordat er wordt gesinterd en wordt aangeduid als afbrand. Restanten koolstof afkomstig van het smeermiddel kunnen hoogst nadelige effecten hebben als roestvast staal wordt gesinterd, zoals verlaagde corrosieweerstand. Er worden afbrandtemperaturen van 400, 450 en 500°C gehanteerd in atmosferen bestaande uit zowel lucht als gedissocieerde-ammoniak. Was laat geen residu achter bij 400°C of hoger, terwijl stearaten daarentegen 15% residu achterlaten zelfs bij afbrandtemperaturen tot 550°C. Maximum afbrand van smeermiddel wordt bereikt bij ongeveer 400°C.

Afbrand is minder beheersbaar in atmosferen bestaande uit gedissocieerde ammoniak. Afbrand van koolstof is onvolledig in atmosferen bestaande uit gedissocieerde ammoniak. Sinteren is de kritieke stap in het vormgevingsproces. Tijdens deze behandeling moet het smeermiddel worden verwijderd en de deeltjes moeten met elkaar worden verbonden. Gemiddelde temperaturen voor het sinteren van roestvast staal lopen van 1100 tot 1200°C. Als betere mechanische eigenschappen en corrosievastheid worden gevraagd, dan wordt er gesinterd bij temperaturen tot 1300°C.

Sintercyclus

De treksterkte neemt toe met de sintertemperatuur en sintertijd, terwijl de rekgrens afneemt met toenemende temperatuur en tijd. Nadat de oppervlakteoxiden zijn gereduceerd tijdens het beginstadium van het sinterproces, hechten de deeltjes aan elkaar door middel van diffusie in de vaste toestand. Dit wordt gevolgd door een geleidelijke toename van e hoeveelheid binding en een toename van de korrelgrootte. De beide verschijnselen treden tegelijkertijd op, maar hun groeisnelheid wordt verschillend beïnvloed door de sintertemperatuur en sintertijd.

De groei van het hechtingsoppervlak hangt af van zowel de tijd als de temperatuur, terwijl de korrelgrootte voornamelijk afhangt van de temperatuur. Naarmate het hechtingsoppervlak groei, nemen de rekgrens en treksterkte toe als gevolg van de toename van de actuele dwarsdoorsnede van de bindingen.

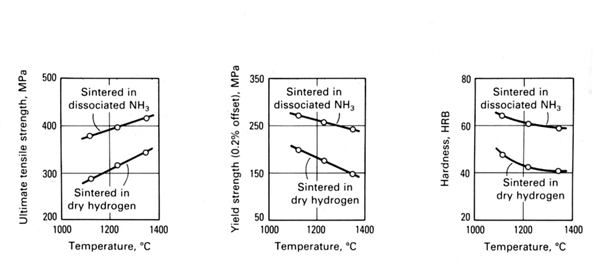

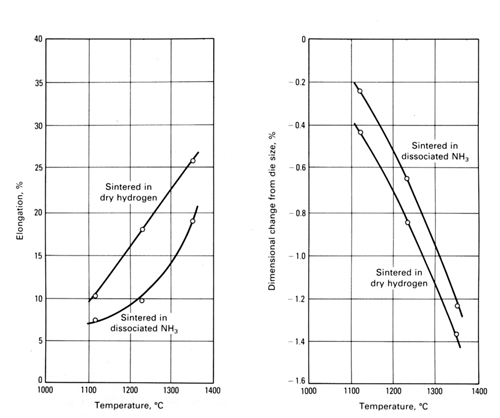

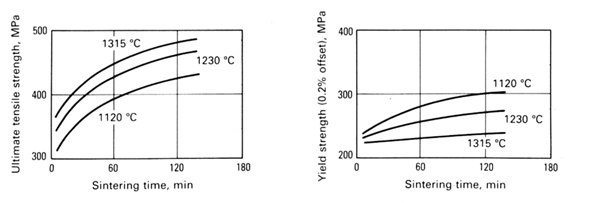

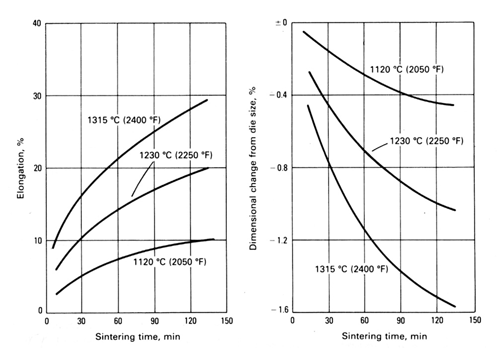

Als echter de korrelgrootte toeneemt daalt de rekgrens. De afbeeldingen 1 en 2 tonen het effect van de sintertemperatuur en sinteratmosfeer op de mechanische eigenschappen en de dimensieveranderingen (berekend aan de hand van de matrijsafmetingen) van roestvast staal type 316L. De daling van de rekgrens en de stijging van de treksterkte en taaiheid zijn duidelijk te zien. Een hoge mate van krimp doet zich voor bij hogere temperaturen , met name in een waterstofatmosfeer. Verlenging van de sintertijd doet alle trekeigenschappen toenemen alsmede de hoeveelheid krimp. De afbeeldingen 3 en 4 tonen de invloed van de sintertijd op 316L in gedissocieerde ammoniak. Sinteren in waterstof of vacuüm produceren overeenkomstige curven.

Afbeelding 1. Invloed sintertemperatuur op treksterkte, rekgrens en schijnbare hardheid van 316L.

Werkstukken hebben een dichtheid van 6,85 g/cm3 en zijn gedurende 30 minuten gesinterd in verscheidene atmosferen.

Afkoelsnelheden

Ongeacht de sinteratmosfeer, heeft de afkoelsnelheid vanaf de sintertemperatuur een significant effect op de eigenschappen van gesinterd austenitisch roestvast staal. De afkoelsnelheden die gewoonlijk worden gehanteerd geven de beste combinatie van sterkte en taaiheid. Alle roestvast staal bevat wat koolstof en als er gebruik wordt gemaakt van gedissocieerde ammoniak, is er ook stikstof aanwezig. De hoeveelheden van deze elementen liggen doorgaans boven hun oplosbaarheidsgrens bij kamertemperatuur, Tijdens afkoelen scheiden zich carbiden en nitriden uit in de vorm van fijne deeltjes. Bij extreem trage afkoeling, zoals bij koelen in een oven, doet zich voornamelijk precipitatie voor op de korrelgrenzen. Het resultaat is een merkbare toename van de sterkte eb verlies aan taaiheid, zelfs als de hoeveelheid precipitatie minimaal is.

Carbideprecipitatie is schadelijk voor de corrosieweerstand. Met de normale afkoelsnelheden (10 tot 30 minuten) treedt er minder precipitatie op op de korrelgrenzen. Als gevolg hiervan is de sterkte lager, maar de taaiheid is hoge. Snelle afkoeling, zoals bij afschrikken in water, onderdrukt de uitscheiding van carbiden en nitriden met als gevolg maximale taaiheid.

Afbeelding 2. Invloed sintertemperatuur op rek en dimensieverandering gedurende sinteren van 316L. Werkstukken hebben een dichtheid van 6,85 g/cm3 en zijn gedurende 30 minuten gesinterd in verscheidene atmosferen.

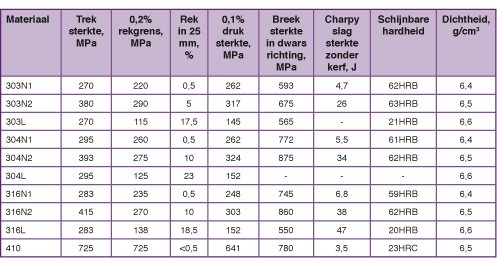

Tabel 1. Minimum en typische mechanische eigenschappen van poeder-roestvaststaal.

Eigenschappen van gesinterd roestvast staal

Mechanische eigenschappen

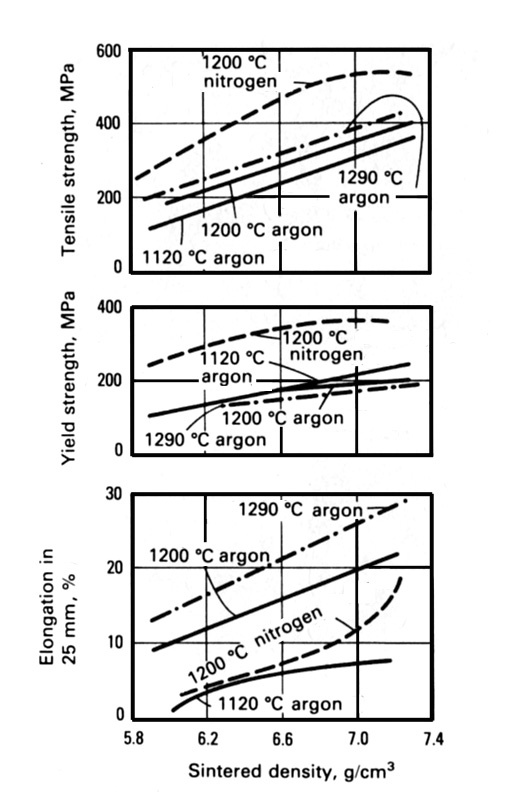

De mechanische eigenschappen van austenitisch roestvast staal hangen af van de atmosfeer waarin het is gesinterd. Een zeer gangbare atmosferen die voor dit doel wordt gebruikt is gedissocieerd ammoniak. Sinteren in deze atmosfeer introduceert tot wel 0,3% stikstof in de samenstelling, waardoor de sterkte toeneemt wat echter ten koste gaat van de taaiheid. Kenmerkende trekeigenschappen van roestvast staal gesinterd in gedissocieerd ammoniak zijn vermeld in tabel 2. De invloed van de dichtheid van het gesinterde werkstuk, de sintertemperatuur en atmosfeer op de treksterkte van in vacuüm gesinterd 316L is te zien op afbeelding 5. De sterkte neemt toe met toenemende dichtheid en de sintertemperatuur stijgt als er argon wordt gebruikt als tegengas. Als er als tegengas stikstof wordt gebruikt dan verdubbelt de sterkte bijna, vooral bij lagere sinterdichtheden. Dus de sinterdichtheid is niet de enige factor die in ogenschouw moet worden genomen bij het ontwerpen van 316L werkstukken waarbij de sterkte een kritische factor is.

Zowel sintertemperatuur als atmosfeer moeten bekend zijn om de treksterkte te kunnen bepalen.

De invloed van sinterparameters op de rekgrens is eveneens te zien op afbeelding 5. Hier is de invloed van de sintertemperatuur minder uitgesproken als voor de treksterkte. Het sterkteverhogend effect van stikstof is echter evident in geval van austenitisch roestvast staal.

De sintercondities zijn significant voor de taaiheid van 316L, zoals blijkt uit afbeelding 5. Bij vergelijking van de taaiheidscurven van afbeelding 5 blijkt dat de taaiheid bij 7,2 g/cm3 voor een 1120°C sintercyclus minder is dan voor een 6,0 g/cm3 werkstuk dat werd gesinterd bij 1200°C. Er treedt een aanmerkelijke stijging van de taaiheid op voor de 1290°C sintercyclus boven het 7,0 g/cm3 niveau. Bij deze dichtheden begint de taaiheid die van het uitgangsmateriaal te benaderen. Het stikstof tegengas begrenst de taaiheid, vooral bij lagere dichtheden. Daar waar de rekgrens boven 6,8 g/cm3 een vlakker verloop te zien geeft, vertoont de taaiheid boven dit dichtheidsniveau een snelle stijging en komt in de buurt van die van de 1200°C argoncyclus. Bij hogere dichtheden, blijft stikstofdiffusie begrensd tot bulk-diffusiesnelheden en kan het niet langer de legering binnentreden via het netwerk van porositeiten.

Dimensieveranderingen

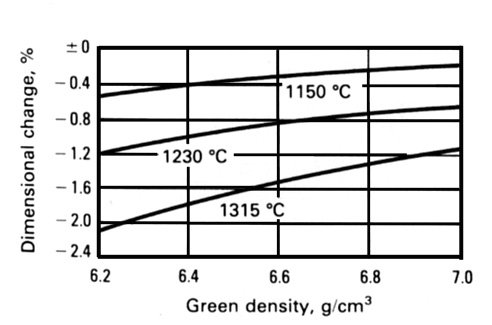

Roestvast staal vertoont sterkeren krimp tijdens sinteren dan ijzerpoeders. Afbeelding 6 toont de dimensieveranderingen voor 304L dat is gesinterd in gedissocieerd ammoniak, waarbij is te zien dat krimp toeneemt met stijgende temperatuur. Sinteren in hetzij waterstof, hetzij vacuüm resulteert in sterkere krimp. De afbeeldingen 2 en 4 geven additionele gegevens omtrent dimensieveranderingen die optreden tijdens sinteren.

Afbeelding 3. Invloed sintertemperatuur op treksterkte en rekgrens van 316L. Werkstukken zijn geperst tot een dichtheid van 6,85 g/cm3 en zijn gesinterd bij verscheidene temperaturen in gedissocieerd ammoniak.

Afbeelding 4. Invloed sintertijd op rek en dimensieverandering gedurende sinteren van 316L. Werkstukken zijn geperst tot een dichtheid van 6,85 g/cm3 en zijn gesinterd bij verscheidene temperaturen in gedissocieerd ammoniak.

Afbeelding 5. Trekeigenschappen van 316L trekstaven. Trekstaven zijn gesinterd in vacuüm gedurende 2 uur met argon en stikstof als tegengas. Een partiele druk van 400 µm kwik ging verdamping van chroom tegen.

Afbeelding 6. Dimensieveranderingen in 304L dwars-breekstaven, die gedurende 45 minuten zijn gesinterd in gedissocieerd ammoniak (dauwpunt -40°C), berekend vanuit de matrijsafmetingen.