Principe van vervormen

Voor vervormen moeten er krachten op het materiaal worden uitgeoefend. Aan de hand van het soort krachten kan een indeling worden gemaakt van het type vervorming. De samenhang met de eigenschappen van het materiaal is van dien aard dat de bereikbare mate van vervorming afneemt volgens de reeks persen, eenassig-trekken, meerassig-trekken. Buigen is een combinatie van trek- en drukbelasting, waarbij de vervormbaarheid van het materiaal vaak door de vervormbaarheid van de uiterste op trek belaste vezels wordt begrensd. Materiaal dat gevoelig is voor scheurvorming onder trekbelasting, kan soms worden vervormd door middel van processen waarbij drukspanningen in het spel zijn zoals extruderen. Het best vervormbare materiaal is dat wat zich zowel onder trek- als drukbelasting even goed gedraagt, bijvoorbeeld dieptrekmateriaal.Door:

A.J. Schornagel

Kristallijn materiaal, waar de metalen onder vallen, kan plastisch worden vervormd via kristalplasticiteit. Bij kristalplasticiteit kan onderscheid worden gemaakt tussen koudvervormen en warmvervormen, al naar gelang de bij het vervormen in het materiaal optredende defecten (in het bijzonder vernettingen) tijdens het hervormingsproces weer worden hersteld of niet. Koudvervormen gaat altijd gepaard met versteviging van het materiaal. Het temperatuurbereik van de overgang van koud- naar warmvervormen (Tk, Tw) kan net als alle op hoofdzakelijk via zelfdiffusie verlopende thermisch geactiveerde processen op de smelttemperatuur worden betrokken. De volgende regel geldt:

Tk < 0,5Tfk en Tw > 0,5Tfk

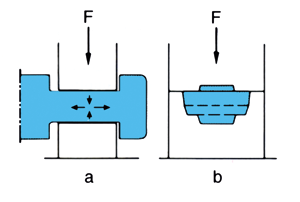

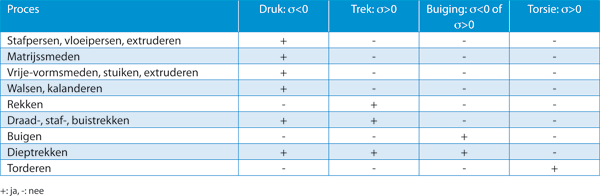

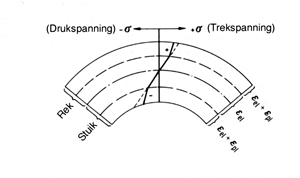

Bij lood begint warmvervormen dus al bij omgevingstemperatuur, en voor metalen met hogeresmelttemperaturen bij overeenkomstig hogere temperaturen (Al: 200°C, a-Fe: 600°C, W: 1500°C). Zo wordt staal bij kamertemperatuur koudvervormd en boven 700°C warmvervormd. De meeste hervormingsprocessen kunnen worden toegepast voor zowel koud- als warmvervormen van metalen. Uitzonderingen zijn draadtrekken en dieptrekken. Om de bij deze processen optredende hoge trekspanningen te kunnen opnemen, is versteviging noodzakelijk, zodat er voornamelijk rondgetrokken wordt. Het is zinvol om de plastische hervormingsprocessen naar de aard van de krachtinwerking in te delen, zoals is te zien op afbeelding 1 en tabel 1. Kenmerkend voor een buigbelasting is, dat er aan de buitenkant trekspanningen en aan de binnenkant drukspanningen worden opgewekt. Overschrijden deze spanningen de rekgrens, dan wordt het materiaal aan de buitenzijde gerekt en aan de binnenzijde gestuikt, met als gevolg een blijvende buiging. Deze buiging wordt begrensd door het feit dat de breuken aan het buitenoppervlak niet mogen worden overschreden (afbeelding 2).

1 a) Vrije-vormsmeden. b) Matrijssmenden."

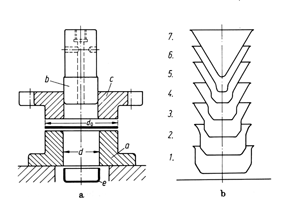

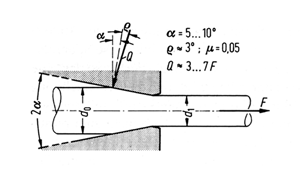

Voor dieptrekken geschikte plaat moet een lage rekgrens hebben, een hoge verstevigingscoëfficiënt en een zeer hoge gelijkmatige rek. Tot het materiaal met de beste dieptrektaaiheid behoren a-messing en austenitisch staal. Aan dieptrekken verwante processen zijn persen, strekwalsen, draadrollen en handmatig forceren. Bij strektrekken is in tegenstelling tot dieptrekken de rand van het materiaal vast ingespannen en wordt door gelijkmatige rek vervormd. Bij draadtrekken wordt het materiaal door een treksteen of een trekmatrijs gehaald die een diameter bezit die kleiner is dan de diameter van het intredende materiaal. Bij profieltrekken heeft de trekmatrijs de vorm van de doorsnede van het gewenste profiel. Bij het trekken van buizen wordt gebruik gemaakt van een ronde matrijs met daarin een doorn. Bij het draadtrekken wordt de voor plastische vervorming werkzame kracht Q indirect opgewekt via de wand van de trekmatrijs door de trekkracht F, zie afbeelding 3. Er werkt een drukkracht onder een hoek van 90° - (a + r) op de draad- as. De wrijvingshoek r is kleiner dan 3° (bij goede smering, wrijvingscoëfficiënt m < 0,05). De afname van de doorsnede DA/A0 ligt tussen 10% en 40%.

Afbeelding 3 Dieptrekwerktuig A) Trekring a) Stempel met lucthgat b) Plooihouder c) Doorsnede van de getrokken beker B) Procesverloop van een conische beker uitgaande van een vlakke ronde plaat.

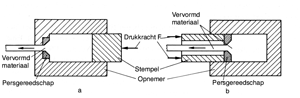

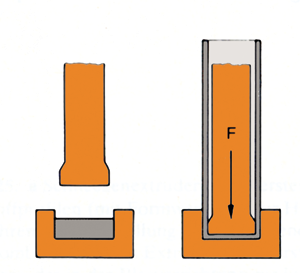

In het algemeen wordt er in een aantal trappen getrokken. Bij de daarbij optredende hoge vervorming moet met j worden gerekend en niet met e, dat wil zeggen de vormverandering moet op de desbetreffende doorsnede worden betrokken, omdat men anders uit de insnoering en verlenging verschillende waarden krijgt. In de trekmatrijs heerst tijdens trekken een gecompliceerde, uit trek- en drukspanningen samengestelde spanningstoestand, die bij koudvervormen tot een zeer hoge versteviging van het metaal leidt. Het trekken wordt daarom niet alleen voor vormverandering gebruikt, maar ook voor het verhogen van de rekgrens van draad en staf. Extrusie, stuiken en vloeipersen zijn processen die door uitwendige drukkrachten rek veroorzaken van het materiaal. Daarbij wordt gebruik gemaakt van het feit dat de ductiliteit bij drie-assige drukspanning sterk toeneemt, zodat men zeer hoge drukken (tot 2500 Nmm-2) kan toepassen. Deze processen worden gebruikt voor warmvervormen (extruderen van staal, Cu- en Al-legeringen) of voor koudvervormen van zeer ductiel materiaal met niet al te hoge rekgrens. In de vervormingstechniek onderscheidt men voorwaarts en achterwaarts persen, al naar gelang het persstempel en het te vervormen materiaal in dezelfde of in tegengestelde richting bewegen (afbeelding 4). Bij achterwaarts persen valt de wrijving tussen materiaal en opnemerwand weg. Met dergelijke processen kan niet alleen staf , maar ook holle voorwerpen worden vervaardigd, zoals is te zien op afbeelding 5 voor de fabricage van buizen.

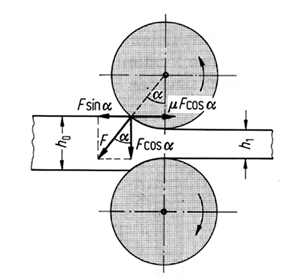

Voor de vervaardiging van halffabrikaten (dunne plaat, staf, band, buizen, profielen) wordt doorgaans gebruik gemaakt van walsen. Daarbij wordt het materiaal onder de druk van twee cilindrische (of geprofileerde) walsen gestrekt. De vormverandering evenwijdig met de walsas (verbreding) is gering. De door het walsen inwerkende drukkrachten kunnen ook worden gecombineerd met een trekkracht, die op het uit de walsspleet uittredende materiaal inwerkt. Er treden gecompliceerde spanningstoestanden op tussen in- en uitgang van de walsspleet (afbeelding 6). De kracht F, die bij het intreden in de wals op het materiaal inwerkt, kan in de volgende componenten worden ontbonden

Fx = Fsin a; Fy= Fcos a

De wrijvingskracht mFcosa probeert het materiaal in de wals te trekken. Wil dat plaatsvinden dan moet zijn voldaan aan de voorwaarde:

Fsin a < mFcos a

of

tan a < m

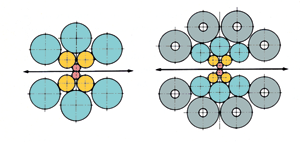

Deze voorwaarde is identiek aan de eis dat de openingshoek van de wals kleiner moet zijn dan de wrijvingshoek. De door de wals op het materiaal uitgeoefende drukspanning moet hoger zijn dan de rekgrens. Door verlaging van de walsdiameter kan de voor het opwekken van deze spanning benodigde kracht op de walsinstallatie worden verminderd. Een te kleine walsdiameter zal echter tot elastische of zelfs plastische doorbuiging van de walsrollen leiden. Op grond hiervan worden walsinstallaties gebouwd, waarbij werkwalsen met geringe diameter worden ondersteund tegen doorbuigen door middel van steunwalsen met grote diameters. Dergelijke walsen worden in het bijzonder gebruikt voor de fabricage van dunne plaat, omdat voor gelijke dikteafname d0 – d1 bij gelijkblijvende openingshoek a voor afnemende plaatdikte d0 afnemende walsdiameters nodig zijn (afbeelding 7).

Vandaag de dag worden hervormingsprocessen gebruikt, waarbij er kortdurende hoge krachten worden opgewekt. Als energiebronnen dienen ontploffende springstoffen, condensatoren die via magneetspoelen worden ontladen, vonkontladingen of door stroomdoorgang exploderende draden. Explosief vervormen komt overeen met dieptrekken. De matrijs en de springstof bevinden zich meestal onder water, dat de van de springstof uitgaande drukgolf doorgeeft aan het materiaal (afbeelding 8). Een overeenkomstige opstelling wordt gebruikt bij het hydro-elektrisch vervormen (onder water en met een elektrische energiebron).

Bij het magnetisch vervormen wordt door een condensatorontlading in korte tijd een sterk magnetisch veld opgebouwd (primaire spoel). Bij elektrisch geleidbaar te vervormen materiaal (secundaire wikkeling) wordt er een stroom in omgekeerde richting geïnduceerd, die leidt tot een aanstootkracht in de matrijs. Bij alle processen is de krachtenverdeling zodanig dat er vervormingsprocessen optreden, die met conventionele methodes niet mogelijk zijn. Explosief vervormen wordt bijvoorbeeld toegepast als grotere gecompliceerde plaatdelen moeten worden vervaardigd van slecht lasbaar materiaal met hoge rekgrens in kleine aantallen.