Bewerking van roestvast staal

Roestvast staal kan net als tal van andere staalsoorten worden bewerkt door middel van verspanen. Hiervoor kan gebruik worden gemaakt van vrijwel alle conventionele verspaningstechnieken, zij het dat de verspaningsparameters hier en daar moeten worden aangepast aan de specifieke eigenschappen van roestvast staal. Voorts worden voor speciale bewerkingen van roestvast staal ook wel minder gangbare verspaningsmethodes gebruikt.

Frezen

Voor het frezen van roestvast staal wordt in het algemeen gebruik gemaakt van snijgereedschap dat is gemaakt van snelstaal, hoewel ook gereedschap kan worden gebruikt dat is voorzien van carbide-inzetstukken, met name voor legeringen die moeilijk zijn te verspanen. De gladste afwerkingen worden verkregen met spiraalvormige frezen bij hoge snijsnelheden, met name voor sneden van meer dan 20 mm breed. Spiraalvormige frezen snijden door afschuiving en snijden dus vrijer en met minder trillingen dan frezen met rechte vertanding. Frezen met grove vertanding werken met minder spanning en staan hogere snijsnelheden toe dan fijnvertande frezen. Ze hebben ook meer ruimte tussen de tanden ter bevordering van de spaanafvoer.

Voor zwaar, vlak freeswerk gaat de voorkeur uit naar een frees voor zwaar werk met een snellere, 45° linksom lopende spiraal. De grotere hoek maakt het mogelijk dat er gelijkertijd meer tanden contact maken met het werkstukoppervlak. Dit geeft een constante druk op spil en spindel, waardoor trillingen afnemen. Bij het frezen van brede platen, zijn dergelijke frezen in het bijzonder gewenst om te komen tot een gladde afwerking en om trillingen te vermijden.

Het frezen van diepe sleuven in roestvast staal biedt soms problemen in de vorm van trillingen, vastlopen en klem gaan zitten van brede spanen. Deze moeilijkheden kunnen worden opgeheven door een frees met kruisvertanding te gebruiken. De alternerende tanden snijden slechts de helft van de sleuf en nemen dus kleinere happen en geven kortere spanen. Voor het nafrezen van roestvast staal verdient de massieve schachtfrees de voorkeur wegens zijn hoge sterkte.

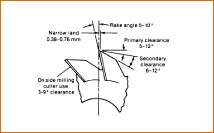

Afbeelding 1. Aanbevolen geometrieën voor frezen voor roestvast staal.

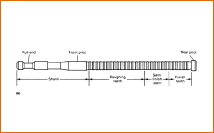

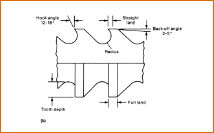

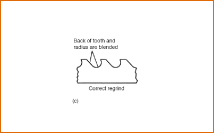

Afbeelding 2a. Typische inwendige broots (a), tezamen met aanbevolen geometrieën (b) en slijptechnieken (c en d).

Afbeelding 2.b

Afbeelding 2.c

Afbeelding 2.d

Freesvorm

Afbeelding 1 toont de spaanhoek, breedte van het snijvlak en primaire en secundaire vrijloop voor hoge-snelheidsfrezen. De getoonde vormen leveren voldoende sterkte en vrijloop. Voor de vrijloop bij frezen met een diameter tot 100 mm dient de vrijloop van afbeelding 1 te worden gebruikt, waarbij moet worden bedacht dat kleinere frezen een grotere vrijloophoek vereisen dan grote frezen. Voldoende vrijloop achter de snijkant van elke tand is nodig ter vermijding van een wrijvende werking. Excessieve trillingen kunnen erop wijzen dat de frees onvoldoende vrijloop heeft (inklemming en stijfheid van de frees dienen ook te worden beschouwd). Bolstaan is doorgaans een aanwijzing voor een te grote spaanhoek (mogelijk ook een te hoge snijsnelheid).

Freesparameters en snijvloeistof

Er bestaan tabellen met nominale snelheden en voeding voor nafrezen van roestvast staal die gelden voor gereedschap dat is gemaakt van hetzij snelstaal hetzij carbiden. Het kan soms noodzakelijk zijn om van dergelijke nominale waarden af te wijken. Als de voeding te licht is, zal de frees het werkstuk polijsten, als de aanzet te zwaar is zal de standtijd van de frees korter worden.

Snijsnelheid en voeding variëren ook voor voorfreeswerk en lichter nafreeswerk. Een voorfreessnede dient te worden gemaakt met zwaardere voeding en lagere snijsnelheden dan voor nafreessneden.Ongeacht het type snede, dienen zowel werkstuk als frees overvloedig te worden gesmeerd met een goede gesulfideerde olie die op juiste wijze is verdund met paraffine-olie, of liever nog met een goede emulgeerbare vloeistof. Frezen genereert aanzienlijke warmte, die moet worden afgevoerd door de snijolie, anders zal het werkstuk vervormen en zullen de gereedschapskanten snel bot worden of uitbreken.

Brootsen

Brootsen voor roestvast staal worden gemaakt van snelstaal. Een broots is een eenvoudig gereedschap om te gebruiken, omdat de brootsfabrikanten de noodzakelijke voeding en snedediepte stapsgewijs van tand tot tand hebben ingebouwd. Een broots kan een voorsnede maken, een gewone snede en een nabewerkingssnede, of een combinatie hiervan (afbeelding 2). Sommige brootsen worden voorzien van polijstknoppen als een gepolijst oppervlak wordt gevraagd. Omdat de vorm van een brootstand nagenoeg geen beperkingen kent, is er ook nauwelijks enige beperking aan vorm en contour van de gebrootste oppervlakken.

Bij het ontwerpen van de straal van de broots zorgt de fabrikant voor maximale tandsterkte en een holte voor de spanen. Afhankelijk van het werk kan de brootsfabrikant ook zaken inbouwen zoals zijdelingse vrijloop (vlakke brootsen), ondersnijding en vrijloop (spie-brootsen) en spaanbrekers (voor het afvoeren van brede spanen).

Als een broots bot wordt moet hij terug naar de fabrikant om te worden geslepen. Voor inwendige brootsen moet de vrijloophoek aan de achterkant van de snijkant zo klein mogelijk worden gehouden, bij voorkeur 2° en niet groter dan 5° (afbeelding 2b). Als deze hoek te groot is bekort dit de levensduur van de broots wegens het voortdurend wegnemen van materiaal als gevolg van het slijpen.

Inkepingen in de snijkanten van de broots beschadigen het oppervlak van het werkstuk. Zorgvuldig omgaan met het gereedschap is essentieel.

Brootsparameters en snijvloeistof

Als snijvloeistof worden gesulfochloreerde oliën, verdund met paraffine olie aanbevolen boven in water oplosbare oliën.

Bij het brootsen van harde (35 HRC) roestvast-staaltypen is het noodzakelijk om de snijsnelheid te verlagen en om een zo min mogelijk verdund smeermiddel te gebruiken. Er is wel staal gebrootst met een hardheid hoger dan 35 HRC, maar dat ging gepaard met zeer snel bot worden van het gereedschap. Als hogere hardheden worden gevraagd, dient er eerst te worden gebrootst, gevolgd door een hardingsbehandeling.

Nontraditionele verspaningsbewerkingen

Hoewel de meeste roestvast-staaltypen worden verspaand met conventionele technieken, worden nontraditionele technieken gebruikt voor het verspanen van legeringen met extreme taaiheid of hardheid of voor het maken van ingewikkelde vormen.

Abrasief-straalverspanen

Dit is een proces dat materiaal verwijdert van een werkstuk met behulp van abrasieve deeltjes in een gasstroom met hoge snelheid. Materiaal wordt verwijderd door inslag van abrasieve deeltjes op het werkstukoppervlak. Het proces verschilt van conventioneel zandstralen in die zin, dat de abrasieve straalmachine gebruik maakt van abrasieve deeltjes met kleinere diameters (van 10 tot 50 µm) en een fijner gecontroleerd leveringssyteem. Abrasief-straalverspanen wordt vooral gebruikt voor het reinigen en ontbramen van roestvast staal.

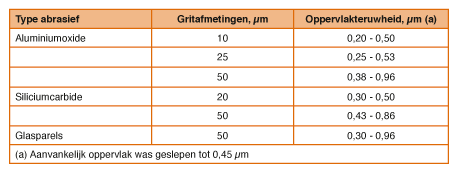

Abrasief-straalverspanen levert oppervlakken met een korrelige, matte textuur. Oppervlakteafwerkingen variëren van 0,15 tot 1,5 µm, afhankelijk van de gritafmetingen. Tabel 1 geeft enkele oppervlakteafwerkingen die zijn behaald op austenitisch roestvast staal. Toleranties van de abrasieve-straalverspning lopen van ±0,13 tot 0,05 mm.

Tabel 1. Oppervlakte afwerkingen van zachtgegloeid 316 roestvast staal met verschillende abrasieven.

Abrasief-waterstraalverspanen

De werking berust op inslag van een vloeistofstraal met hoge snelheid die is beladen met abrasieve deeltjes op het oppervlak van een werkstuk. Hierbij wordt geen warmte ontwikkeld zodat er ook geen gevaar bestaat voor het verloren gaan van bepaalde met warmtebehandeling verkregen eigenschappen. De oppervlaktetoestand na verspanen is van dien aard dat er niet hoeft te worden naverspaand om het oppervlak te verbeteren. Er wordt een coherente vloeistofstraal gevormd door met abrasief materiaal beladen water onder hoge druk door een kleine opening te persen. De versnelde straal die de opening verlaat beweegt met een snelheid van twee maal die van het geluid. Er kan op elk punt van het oppervlak worden gewerkt en elke contour is mogelijk, zowel lineair als tangentieel. De nauwe kerf die door de straal wordt geproduceerd geeft geen spanningen langs de snede. Tabel 2 geeft enkele snijsnelheden voor roestvast staal.

Tabel 2. Snijsnelheden voor roestvast staal bij abrasief-waterstraalverspanen.

Chemisch frezen

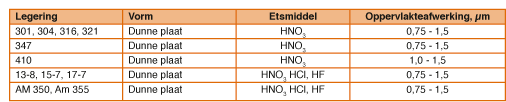

Bij deze vorm van frezen wordt gebruik gemaakt van gecontroleerd chemisch etsen. Met het proces kunnen bepaalde plaatsen van een werkstuk dunner worden gemaakt, maar er kan ook overal materiaal worden verwijderd. Oppervlakken waar geen materiaal mag worden weggenomen kunnen worden gemaskeerd met behulp van speciale deklagen, waarna kan worden geëtst in een tank, gevuld met etsmiddel. Het proces wordt zelden elektrisch ondersteund. Het merendeel van de toepassingen komen uit de lucht- en ruimtevaartindustrie. Tabel 3 geeft een overzicht van de mogelijke oppervlakte toestanden.

Tabel 3. Oppervlakte afwerkingen die normaal worden verkregen met chemisch verspanen.

Elektrochemisch verspanen

Dit is het gecontroleerd verwijderen van materiaal door middel van anodisch oplossen in een elektrolytische cel waarbij het werkstuk anode is en het gereedschap kathode. De elektrolyt wordt door de spleet tussen gereedschap en werkstuk gepompt, terwijl er gelijkstroom door de cel wordt gestuurd bij een laag voltage. Elektrolytisch verspanen wordt gebruikt voor het verspanen van hard materiaal in complexe vormen. Het proces gaat gepaard zonder metallurgische veranderingen of vervorming van het oppervlak.

Er bestaan aangepaste vormen van elektrolytisch verspanen die speciaal zijn ontwikkeld voor het maken van kleine gaten in corrosievast materiaal. Hierbij wordt gebruik gemaakt van zure elektrolyten die op het werkstukoppervlak worden gepompt via glazen of titanium buisjes met kleine diameter.

Elektronenstraal verspanen

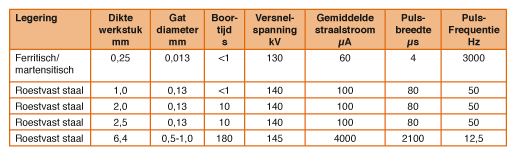

Hierbij wordt gebruik gemaakt van een scherpgestelde bundel elektronen met hoge snelheid in een vacuüm om materiaal te verwijderen. De elektronenstroom raakt een voorwerp en veroorzaakt snelle smelting en verdamping van het materiaal. Dit proces wordt gebruikt voor het met hoge precisie boren van kleine gaten en smalle sleuven in dun materiaal. Tabel 4 geeft een overzicht van enkele boortijden voor roestvast staal.

Tabel 4. Parameters voor het boren van gaten met elektronenstraal verspanen.