Roestvast stalen fittingen

De term fittingen dekt al die min of meer buisvormige onderdelen, die nodig zijn bij het installeren van een leidingsysteem. Het gaat dan voornamelijk om bochten, verloopstukken, T-stukken en buiskappen. Bij het horen van de naam fitting zal misschien de gedachte opkomen aan een onderdeel, dat door middel van schroeven of solderen in het leidingwerk wordt gemonteerd. Vandaag de dag worden de diverse fittingen hoofdzakelijk door middel van lasverbindingen geïnstalleerd. Dit artikel bespreekt een aantal van deze voor buisleidingen onontbeerlijke onderdelen.

C.J. Willemijns

(artikel gepubliceerd in Roestvast Staal nummer 3, 1991- artikel 127)

De mate waarin staal kan worden gedeformeerd en zijn lasbaarheid bepalen in hoeverre het geschikt is om er fittingen vàn te maken met uiteenlopende vormen en maten, die voor een deel zijn vastgelegd in normen. Als gevolg van de inmiddels toch wel hoog ontwikkelde las-en montagetechnieken is het mogelijk om ook fittingen ter plekke te maken, hoewel het in de praktijk nog gebruikelijk is om ze te betrekken van firma's die gespecialiseerd zijn in de fabricage van fittingen. Bij de fabricage van fittingen wordt uitgegaan van zowel buis, als van smeedstukken en van plaat geperste delen, die aaneen worden gelast en eventueel nog een verspanende bewerking ondergaan.

Richtingsveranderingen

Voor het van richting doen veranderen van een rechte leiding wordt gebruik gemaakt van onderdelen, die al naar gelang hun vervaardigingsmethode worden aangeduid als bocht, lasbocht, segmentbocht of gedeelde bocht. In het algemeen worden gebogen stukken waarvan de verhouding tussen diameter en kromtestraal de waarde één benaderd als bocht aangeduid, maar dit spraakgebruik is geenszins genormeerd en kan per branche en per land verschillen. Het buigen van de door de buizenfabriek geleverde buizen wordt in het algemeen in de werkplaats gedaan hetzij koud, hetzij bij verhoogde temperatuur. Een uitzondering vormen buigwerkzaamheden in transportleidingen, die op de bouwplaats met behulp van hydraulisch gereedschap koud worden uitgevoerd. Bij het buigen moet met twee criteria rekening worden gehouden, die bepalen of er koud of warm wordt gebogen en met welke buigingsstraaldiameter verhouding: de mate waarmee de wanddikte afneemt in het buitenste deel van de bocht en de onrondheid van het gebogen produkt. Het weerstandsmoment van de te vervormen buisdwarsdoorsnede mag afhankelijk van het materiaal 500 tot 600 cm3 bedragen en de buitendiameter mag niet groter zijn dan 350 mm. Al naar gelang het materiaal en koude deformatiegraad moeten de bochten aan een aansluitende warmtebehandeling worden onderworpen om de oorspronkelijke microstructuur weer te herstellen. De DIN 2916-norm geeft een overzicht van kromtestralen als functie van de buitendiameter voor naadloze en gelaste stalen buizen.

In deze tabel staan verticaal twee rijen met kromtestralen: Reihe 1 en Reihe 2. De kromtestralen uit Reihe 1 verdienen de voorkeur, alleen in uitzonderingsgevallen mogen de waarden uit Reihe 2 worden gebruikt. De getallen in de tabellen geven naar boven afgerond het tienvoud aan van de verhouding r/d. Voorbeeld: buisdiameter 33,7 mm, kromtestraal 80 mm, dan is r/d = 33,7 :80 = 2,37 afgerond 2,5 en dus is het getal in de tabel 25. Er mag van worden uitgegaan dat de buigmallen voor de in de tabel voorkomende diameter-kromtestraal verhoudingen voorhanden zijn. Uit de tabel blijkt verder dat alleen voor de kleinere buisdiameters, tot 57 mm, er kan worden gebogen met een r/d verhouding van ongeveer 1,0, terwijl de minimumwaarde van deze verhouding voor de grotere buisdiameters ongeveer 3,2 bedraagt. Buizen met diameters en weerstandsmomenten die bovengenoemde waarden overschrijden moeten warm worden gebogen. Om ovaal worden en plooivorming hierbij te vermijden, wordt de buis alvorens te verhitten gevuld met droog zand, dat zorgvuldig moet worden verdicht. De te buigen buis wordt in een doorgaans met gas gestookte oven op de buigtemperatuur gebracht die afhankelijk van het materiaal tussen 850 en 1100°C ligt. Dan wordt de buis op een buigplaat gelegd en aan één kant vastgeklemd terwijl het andere eind over een spil wordt omgehaald. De vervorming begint in de buurt van de inklemming, omdat daar het grootste buigmoment werkzaam is. Zodra dit deel na controle met een buigsjabloon voldoende is vervormd, wordt het met water of lucht afgekoeld, waardoor de sterkte zodanig toeneemt, dat nu het dichterbij de spil gelegen aangrenzende deel van de buis dat nog niet zo is verstevigd wordt gedeformeerd enz.

Ook het warmbuigen kan niet in elke willekeurige straal-diameter verhouding worden uitgevoerd. Het hangt sterk van het vakmanschap van de buiger af of de gemaakte bocht afplatting of zelfs plooien vertoont. Zulke fouten geven aanleiding tot extra spanningen, die vooral op plaatsen met kleinere kromtestralen optreden en vooral bij het vaak optreden van belastingswisselingen tot breuk kunnen leiden. Bochten met een waarde van Rm.s/Da2 van meer dan 0,2 kunnen zonder vormafwijking worden vervaardigd, is deze waarde kleiner dan 0,15 dan moet er zeker met ontoelaatbare vormafwijkingen rekening worden gehouden, zie afbeelding 2. In het bereik tussen deze twee getallen kan het warmbuigen onder behoud van de toelaatbare onrondheid slechts onder voorbehoud worden uitgevoerd.

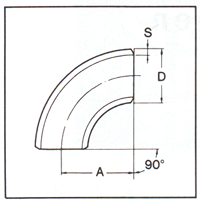

Afbeelding 1. Lasbocht 90°.

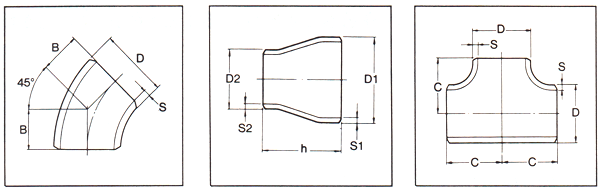

Afbeelding 2. Lasbocht 45°.

Warmgebogen bochten moeten in de regel een aansluitende warmtebehandeling ondergaan. Bij buis met grote diameter zijn daarvoor ovens. nodig met aanzienlijke afmetingen. Het is lang niet altijd even eenvoudig om de voorschriften van de staalfabrikant met betrekking tot opwarm-, verblijf-en afkoeltijden aan te houden in geval van bochten met de afmetingen Da=609,6 mm en R=2,5 m, dus met blokafmetingen van rond 2,8x2,8 m in het vlak.

Inductiebuigen

Een bijzondere vorm van warmbuigen is het inductiebuigen. Hierbij wordt een smalle ringvormige zone van de te vervormen buis door middel van hoogfrequente wervelstromen verhit en direct aansluitend vervormd. Aangezien de naburige buisdelen relatief koud zijn, oefenen ze een aanzienlijke ondersteunende werking uit op de hete ring, waardoor er een werkstuk wordt verkregen met een zeer geringe ovaliteit. Door een geschikte combinatie van opwarm-en afkoelingsnelheid blijven de materiaaleigenschappen nagenoeg volledig behouden.

Lasbochten

Bochten zijn werkstukken, die doorgaans in heel kleine series worden vervaardigd, omdat hetzij het materiaal hetzij de afmetingen buiten die voor massafabricage vallen en soms is het eenvoudiger en goedkoper om één buis tot de gewenste bochtafmetingen te buigen, dan om zo'n bocht op te bouwen uit een aantal standaardbochten, waarvan er soms één of meer moeten worden ingekort en die daarna aan elkaar moeten worden gelast.

In tegenstelling daarmee zijn lasbochten, voor zover ze van gangbare materialen worden gemaakt, massa-artikelen die gewoonlijk uit voorraad leverbaar zijn. Bij gebruik van lasbochten kunnen buissystemen op de bouwplaats worden geassembleerd zonder van te voren speciale delen in de werkplaats te hoeven laten maken. Bochten van roestvast staal voor het inlassen worden onder andere beschreven door de Nederlandse normen NEN 2972 en NEN 2973 die zijn opgesteld voor lasbochten van 90° met langsnaad in de uitvoeringsnormen 3S, respectievelijk 5S en die gelden voor roestvast staal. De in deze beide normen opgegeven maten sluiten aan op de afmetingen van gelaste roestvast stalen buizen volgens NEN 2971. Het in deze normen genoemde roestvast staal omvat de typen 1.4301 (X5CrNi18 10), 1.4306 (X2CrNi19 11), 1.4401 (X5CrNiMo 17 12 2), 1.4404 (X2CrNiMo 17 13 2), 1.4435 (X2CrNiMo 18 14 3). De afbeeldingen 1 en 2 tonen lasbochten van 90° en 45°.

Schaalvormige bochten

Schaalvormige bochten zijn lasbochten met één of meer langslasnaden. Ze worden zoals de naam al aangeeft vervaardigd van twee of meer geperste schaaldelen. Deze bochten worden alleen dan toegepast als de door de aard van de fabricage bepaalde wanddikte van naadloze lasbochten onvoldoende sterkte biedt of zelfs op grond van het gewicht niet wenselijk zijn.

Geplooide bochten

Geplooide bochten worden gemaakt van zowel naad loze als gelaste buizen en wel bij verhoogde temperatuur. Bij correcte fabricage neemt de wanddikte als gevolg van het buigen niet af. Plooibochten kunnen met een zeer kleine kromtestraal, in het extreme geval R= 1,5 D., worden gemaakt. Ze vinden toepassing in leidingen waarin hogere temperaturen heersen ter vereffening van uitzettingseffecten, omdat ze net als balgcompensatoren maar geringe verplaatsingskrachten opleveren.

Segmentbochten

Segmentbochten worden bij tijd en wijle vervaardigd voor buisleidingen met grote diameters en met geringe wanddikte. Ze kunnen op de bouwplaats worden gemaakt door het afsnijden van wigvormige stukken van een rechte buis. Door het aan elkaar lassen van deze wiggen ontstaat er een bocht als gevolg van het steeds optreden van een abrupte richtingsverandering. Een omleiding over een hoek van 90° met behulp van segmentbocht opgebouwd uit drie delen houdt een sprongsgewijze richtingsverandering in van 4 maal

22,5°, die vanuit hydraulisch standpunt nog niet tot verliezen voert. Alleen in de werkplaats kunnen segmentbochten worden gemaakt, door het walsen van op maat gesneden vlakke stukken plaat, die eveneens, eenmaal rondgezet, wigvormige segmenten geven. Deze fabricagemethode is door het veelomvattende aanbod van schalenbochten voor wat betreft leidingwerk nogal op de achtergrond geraakt.

Veranderingen in doorsnede

Zodra het nodig is om in een buisleiding van diameter te wisselen, bijvoorbeeld omdat er na een vertakking een geringer debiet doorstroomt, dan kunnen er verloopstukken in de leiding worden geplaatst. Voor kleinere diameters worden dikwijls verloopstukken door middel van heetpersen vervaardigd. Voor leidingwerk staan er naadloos geperste of gesmede verloopstukken ter beschikking, die in Duitsland worden beschreven door DIN 2616. Ze kunnen zowel concentrisch als excentrisch van vorm zijn. DIN 2616 geldt niet specifiek voor roestvast staal; de norm kan in overleg van toepassing worden verklaard op onder andere roestvast staal. Wel specifiek voor roestvast stalen verloopstukken zijn de Nederlandse normen NEN 2974 en NEN 2975 die roestvast stalen concentrische respectievelijk excentrische lasverloopstukken beschrijven. Ook hier geldt dat de vastgelegde maten aansluiten op die van gelaste roestvast stalen buizen volgens NEN 2971.

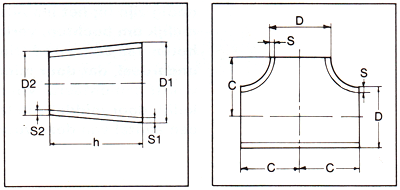

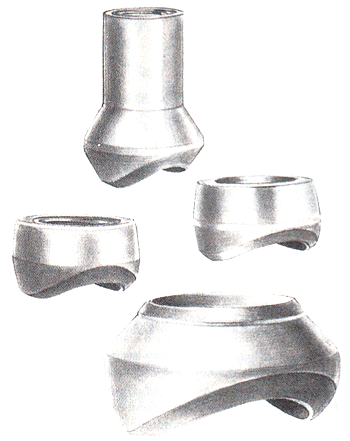

Verloopstukken worden in het algemeen door middel van lassen in een leidingnet gemonteerd. Verloopstukken met grote diameters kunnen ook door rondzetten en overlangs aan elkaar lassen van op maat gesneden plaatdelen worden vervaardigd. De afmetingen van de rondzetmachines bepalen de maximaal bereikbare diameterwanddiktecombinatie, waarbij soms ook de rekgrens van het te vervormen materiaal moet worden betrokken. Afbeelding 3 toont een aantal uitvoeringen van verloopstukken.

Afbeelding 3. Concentrisch verloopstuk; afgeknot kegelvormig verloopstuk; excentrisch verloopstuk.

Wanddikte-en materiaalovergangen

Het komt dikwijls voor in de apparatenbouw dat buisleidingen moeten worden verbonden met stompen of verzamelaars, die van ander materiaal zijn gemaakt dan de buizen zelf en waarbij soms een aanzienlijke wanddikteovergang moet worden overbrugd bij ongeveer gelijkblijvende diameters. Om spanningsconcentraties te vermijden is het zeer aan te bevelen om naadloze gesmede ringen en door verspanning gevormde ringen van het materiaal met de hoogste sterkte tussen te lassen. Deze ringen hebben aan één kant de wanddikte van het materiaal met de lagere sterkte en de wanddikte neemt dan af onder een hoek van ongeveer 30° tot die van het deel met de hogere sterkte. De lasnaad tussen de verschillende materialen dient liefst in de werkplaats te worden gelegd en niet onder de ongunstiger omstandigheden zoals die op de bouwplaats heersen.

T-stukken

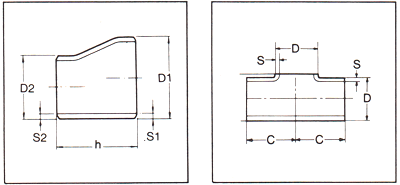

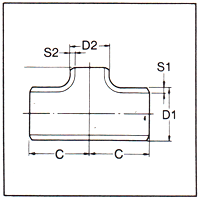

Onderdelen die dienen voor het doen samengaan of scheiden van deelstromen, worden gek genoeg uitsluitend aangeduid als aftakkingen en bijna nooit als samenvoegingen. Voor leidingwerkdoeleinden staan de volgende onderdelen ter beschikking. Naadloos geperste of gesmede T-stukken, onder andere volgens DIN 2615. Deze norm beschrijft aftakkingen met gelijke of een kleinere aftakking voor hoofddiameters van 21,3 mm tot 323,9 mm. Ook nu weer geldt dat DIN 2615 niet specifiek van toepassing is voorT-stukken van roestvast staal. De Nederlandse normen NEN 2976 en NEN 2977 die gelden voor roestvast stalen gelijkzijdige respectievelijke ongelijkzijdige las T-stukken met langsnaad zijn dit wel. Afbeelding 4 toont een aantal uitvoeringen van T-stukken.

Afbeelding 4. T-stuk volgens ASTMA 403; T-stuk volgens DIN 2615; Ja-Ro T-stuk; verloop T-stuk volgens ASTMA 403.

Stompen

In principe kunnen er op elke buis stompen worden gelast, hetzij loodrecht hetzij onder een hoek, om deelstromen te kunnen doen samengaan of af te takken. Scheefstaande stompen zijn wellicht wat moeilijker te maken, maar veroorzaken geringere drukverliezen dan de wat minder stromingsgunstige rechthoekige stompen. Eén kant van de stomp moet zodanig zijn gevormd, dat hij de geometrie van het buisoppervlak zoveel mogelijk volgt, omdat er anders sprake zou zijn van een veel te grote naad tussen stomp en buis die nauwelijks meer met lasmetaal is te overbruggen. De lasnaden van opgelaste stompen zijn lang niet altijd op de gebruikelijke manier te beproeven. Alleen bij grote diameters kan er gebruik worden gemaakt van doorstralingsmethoden, bij kleinere diameters blijft het noodgedwongen bij alleen een oppervlakteonderzoek, omdat het niet mogelijk is om filmplaten tegen de binnenwand te plaatsen vanwege ruimtegebrek. Door combinatie van smeedstukken en buissegmenten kunnen er allerlei vertakkingen worden samengesteld. Onderdelen die deel uitmaken van een hoofdstroom, zoals bijvoorbeeld verse stoom-, voedings-, waterdruk-en tussendrukleidingen van stoominstallaties, mogen slechts geringe drukverliezen teweegbrengen. Bijzondere vormen van oplasstompen zijn, zie ook afbeelding 5, weldolets, nippolets, threadolets, elbolets, sockolets, latrolets en sweepolets, met als wanddikten standard wall, extra strong en double extra strong. Tenslotte moet hier nog het maken van een gat met opstaande rand als methode voor het maken van vertakkingen worden beschreven. Hiertoe wordt op de gewenste plaats een gat geboord met een diameter die overeenkomt met de uit te halzen diameter en de omgeving ervan wordt tot op de warme omgevingstemperatuur verhit. Door het geboorde gat wordt een ongeveer kogelvormige doorn van binnen naar buiten getrokken, die de rand van het gat als een kraag omhoog trekt. De oorspronkelijk wat onregelmatige opstaande rand wordt met behulp van een verspanende bewerking van een laskant voorzien, waarop de aansluitende buis wordt geplaatst. De wanddikte en daarmee de sterkte van zo'n opstaande rand hangt af van de wanddikte van de buis, waarin hij is aangebracht en van de gatdiameter. Het is mogelijk om aldus aftakkingen te maken met dezelfde diameter als de buis zelf, maar hiervoor bestaan beperkingen op grond van sterkteoverwegingen.

Afbeelding 5. Enkele bijzondere vormen van oplasstompen.

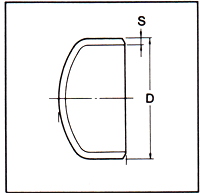

Buiskappen

Om een buis tijdelijk of permanent af te sluiten, kan gebruik worden gemaakt van eindkappen, zie afbeelding 6, die op het af te sluiten buisuiteinde worden gelast. Deze kappen worden al naar gelang hun diameter hetzij koud, hetzij warm uit diverse materialen geperst. Met zulke kappen worden ook verzamelaars of verdelers, waarin vele buizen uitmonden, afgesloten. Als er om wat voor reden dan ook een inwendige inspectie van zulke onderdelen wordt verlangd, dan kunnen de kappen door slijpen worden verwijderd en later weer worden opgelast. Buiskappen van roestvast staal worden onder andere beschreven door de Nederlandse norm NEN 2978.

Afbeelding 6. Buiskap.

Fabricage van fittingen

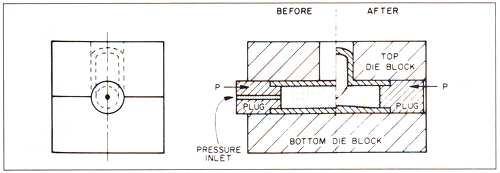

Fittingen werden en worden nog steeds vervaardigd door middel van gieten, smeden en het aan elkaar lassen van voorbewerkte onderdelen. Elk van deze processen vertoont enkele ernstige tekortkomingen. Een tekortkoming die ze allemaal gemeen hebben zijn de hoge produktiekosten. Gieten vereist vrij hoge wanddikten en verspanende nabewerking en meer dan eens is het werkstuk poreus en mechanisch zwakker dan koudgedeformeerde fittingen. Bij smeden, dat overigens lang niet altijd tot de mogelijke fabricagemethoden behoort vanwege de vorm, is eveneens naderhand een verspanende bewerking nodig. Lassen is bijna nooit volmaakt. Alleen sommige bochten kunnen zonder één van de genoemde methoden worden vervaardigd, maar kunnen van rechte stukken buis worden gebogen en dat alleen nog als de kromtestraal dit toestaat. Naadloze fittingen kunnen worden vervaardigd volgens het principe van door druk geïnduceerde taaiheid en het gebruik daarvan bij metaalbewerking onder druk. Het produktieprincipe komt neer op het vullen van een recht stuk buis, dat als uitgangsmateriaal fungeert met vloeistof, waarop een hoge druk wordt uitgeoefend. Onder invloed van de aldus uitgeoefende hydrostatische druk en het gebruik van de gewenste matrijs, kan een bepaald werkstuk worden vervaardigd. Hier zal worden beschreven hoe een naadloos T-stuk volgens bovengenoemde methode wordt vervaardigd. Een kort stuk buis wordt in een gedeelde matrijs geplaatst en de uiteinden worden afgedicht met pluggen. Door een opening in één van de pluggen wordt vloeistof naar binnen gepompt. Afbeelding 7 links, toont de opstelling voor de vervorming een aanvang neemt, en rechts wordt het verkregen produkt getoond. Nadat de gewenste druk in de buis is bereikt, wordt er een extra kracht P aangelegd om de buis in axiale richting samen te drukken. De opening in de bovenste matrijshelft waarin de bobbel, die in de buis ontstaat onder invloed van de persdruk, kan uitgroeien tot de vereiste vertakking. De combinatie van vloeistofdruk en kracht P maken de fabricage mogelijk van een lange zijvertakking met een uniforme wanddikte. Alleen vloeistofdruk zou mogelijk kunnen leiden tot het ontstaan van en gat in de buis.

Afbeelding 7. Fabricage van een naadloos T-stuk.

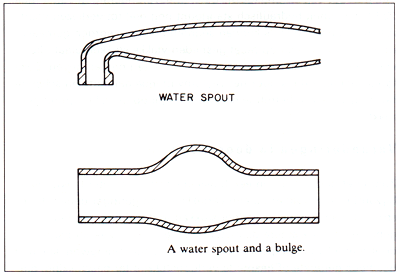

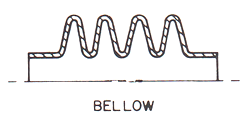

Alleen de kracht P zou de buis alleen maar opstuiken. De toename van de wanddikte van dat deel van de buis recht tegenover de vertakking kan worden beperkt door gebruik te maken van een langere, uitzetbare plug over de hele lengte van de buis. De kwaliteit van de met dit proces verkregen produkten en de besparing in materiaalkosten en fabricagestappen, alsmede de eenvoud van het proces maken de vervaardiging van naadloze fittingen regelrecht van buis zeer aantrekkelijk. Met deze methode is het ook heel goed mogelijk om balgen, buizen met daarin een bolling (voor bijvoorbeeld waterkranen), zie afbeelding 8, en andersoortige complexere vormen te maken, zoals balgen, zie afbeelding 9.

Afbeelding 8. Naadloze produkten, vervaardigd via vervorming onder hydrostatische druk.

Afbeelding 9. Balg, vervaardigd via vervorming onder hydrostatische druk.