Precisie gieten van roestvast staal

Precisie gieten is één van de veelzijdigste methodes om onderdelen te vervaardigen van nagenoeg elk metaal en in geval van roestvast stalen onderdelen biedt het enkele bijzondere voordelen. De nauwe maat toleranties, over het algemeen in de orde van ± 0,125 mm per 25 mm, goede oppervlakte toestand en de complexe vormen, die met deze methode kunnen worden gerealiseerd, hebben tot gevolg dat dure nabewerkingsbehandelingen kunnen worden beperkt en soms geheel achterwege blijven, verspaningsafval tot een minimum beperkt blijft en verspaningsmachine capaciteit beschikbaar komt voor belangrijke oppervlaktebewerkingen.

Artikel gepubliceerd in Roestvast staal nummer 3 1988, artikel 19

Omdat in geval van precisie gieten de hoeveelheid gebruikt metaal tot een minimum beperkt blijft, zijn de materiaalkosten minder doorslaggevend dan bij veel andere fabricage methodes. Het verschil in prijs tussen één en hetzelfde onderdeel, vervaardigd van koolstofstaal of van roestvast staal, kan in vergelijking gering zijn en kan vaak wegvallen tegen de kosten, die moeten worden gemaakt om het koolstofstaal te plateren of te verven c.q. te conserveren. Voor de koper van precisie gietwerk is het natuurlijk van belang om de totale kosten van het gerede werkstuk te vergelijken, in plaats van alleen de kosten van het gietwerk zonder meer. Omdat een precisie gietstuk meer kan kosten dan een smeedstuk of een zandvorm gietstuk, kan de vermindering van de nabewerkingskasten weleens resulteren in een aanzienlijke besparing in de prijs van het eindprodukt. Het is tevens van belang om in te zien dat precisie gieten niet slechts een alternatief is voor andere gietmethodes maar veeleer een alternatief voor kant en klare onderdelen, smeedstukken en verspanend bewerkte artikelen. Hoewel sommige legeringen moeilijk zijn te verwerken, smeden en verspanen, geven zulke legeringen niet dezelfde problemen bij de vervaardiging van precisie gietwerk en bepaalde complexe vormen in wat exotischer legeringen kunnen alleen maar worden vervaardigd middels de precisie giettechniek.

Toepassingen en materialen

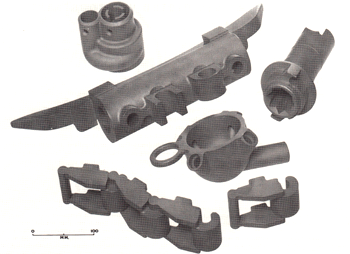

Precisie gietstukken worden in vrijwel elke industrie toegepast, waar de ontweper het maximale eist van een onderdeel wat betreft ontwerpvrijheid, brede materiaalkeuze, samengaan van dimensies, goede kwaliteit en prijsbehersing . Deze factoren worden geïllustreerd aan de hand van afbeelding 1. De schakels tonen de voordelen en de veelzijdigheid van de precisie giettechniek. De gietstukken met nauwe maattoleranties vereisen geen nabewerking en worden simpelweg in elkaar geschoven, klaar voor gebruik in zure dompelbaden. Dezelfde fabricagemethode wordt toegepast voor het gieten van schakels in een verscheidenheid van materialen zoals HASTELLOY® en MONEL®. Het grootste gietstuk in afbeelding 1 is een klem van roestvast staal type 18/8, welke wordt gebruikt om balgen vast te zetten op de afdichtingshuizen van scheepsschroefassen. De gebogen doorsnede toont een lasvoorbewerking in het gietontwerp, waardoor het mogelijk is om het gietstuk direct op het geheel te lassen. In de rechterhoek van afbeelding 1 is een andere scheepstoepassing afgebeeld namelijk een onderdeel voor een jachtlier vervaardigd van 18Cr-11 Ni-3Mo austenitisch roestvast staal. De linkerbovenhoek van afbeelding 1 toont een klein pomphuis vervaardigd van hetzelfde materiaal als de lier, de pomp wordt gebruikt voor het verpompen van corrosieve chemicaliën. De inwendige vorm en het oppervlak van de doorgangen, sluiten vrijwel alle andere fabricagemethodes uit. Het gietstuk, afgebeeld in het midden van afbeelding 1 is een onderdeel van een melkmachine vervaardigd van roestvast staal 18/8. Vanwege het kenmerkende gietoppervlak, verkregen bij het precisie gieten, is dit werkstuk geschikt voor directe polijstbewerkingen.

Afb. 1. Voorbeelden van gietstukken.

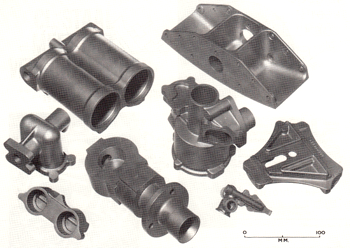

Luchtvaart- en bewapeningsindustrieën hebben sterk bijgedragen in de ontwikkeling van de precisie giettechniek met hun eisen betreffende zeer dicht gietwerk van uitnemende kwaliteit, ingewikkelde vormen en nieuw ontwikkelde legeringen, die moeilijk verwerkbaar zijn met andere technieken. Een reeks van zulke gietstukken is weergegeven in afbeelding 2, die zijn vervaardigd van verscheidene corrosiebestendige legeringen waaronder austenitisch roestvast staal (18/9 Nb), precipitatiehardend roestvast staal (17-4 PH en FV 520®). hittebestendig CROWN MAX® (25Cr-12Ni-3W) en legeringen ontwikkeld door Rolls-Royce voor hun eigen specifieke doeleinden. Een voordeel van precisie gieten is dat de legeringen speciaal kunnen worden aangemaakt in de gieterij, omdat de hoeveelheid te smelten materiaal voor elke vorm relatief klein is, doorgaans in de orde van 10 tot 40 kg. Met deze mogelijkheid heeft P.l. Castings Ltd. gietlegeringen ontwikkeld voor specifieke doeleinden, waarvan er één slijtvast gereedschapsstaal is, aanvankelijk geformuleerd voor nokken voor industriële breimachines. Ontwerpers worden vaak geconfronteerd met de keuze tussen giet- en smeedstukken voor bepaalde toepassingen, ze hoeven echter geen bedenkingen te hebben omtrent de bruikbaarheid van precisie gietwerk onder hoge mechanische belasting of in agressieve milieus. De in de rechterbovenhoek van afbeelding 2 weergegeven gegoten steun wordt gebruikt voor het ondersteunen van een afwerpbare tank met een inhoud van 550 gallon van de Harrier Jump Jet. Dit onderdeel is vervaardigd van precipitatiehardend roestvast staal met een treksterkte liggend tussen 1230 en 1460 N/mm2, met een rek van maximaal 80% en een lzod kerfslagwaarde van 11 N/m. Het volledige scala van corrosiebestendige legeringen, dat kan worden gegoten met het precisie gietproces omvat austenitisch-, ferritisch- en martensitisch roestvast staal, alsmede legeringen op basis van nikkel en van kobalt.

Afb. 2. Voorbeelden van gietstukken.

Het precisie gietproces

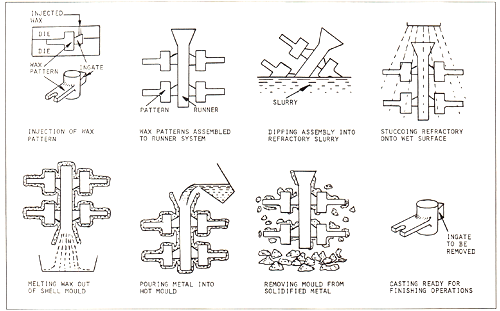

Het proces wordt geïllustreerd aan de hand van afbeelding 3 en het begint met de fabricage van een aluminium matrijs waarin onder druk was wordt gespoten, waarmee een exacte replica wordt verkregen van het uiteindelijke gietstuk. Er worden een aantal van zulke wasvormen verbonden met een centrale 'boomstam' van was en het geheel wordt in een keramische suspensie gedompeld. Nadat de overtollige suspensie is afgetapt en er een dunne, gelijkmatige laag is achtergebleven op de wasmodellen, worden er vuurvaste deeltjes op het natte oppervlak gestrooid, die een eerste laag van een schaal vormen. Als deze eerste laag is gedroogd, wordt deze operatie een aantal malen herhaald, waarbij steeds grovere vuurvaste deeltjes worden opgebracht totdat er een laag is gevormd met een dikte van ongeveer 10 mm. De schaalvorm wordt dan tenslotte gedroogd, de was wordt er uitgesmolten en de vorm wordt verhit op 1 000°C teneinde zijn volledige sterkte te krijgen en om achtergebleven was te verbranden. Terwijl de vorm nog heet is, wordt het gesmolten metaal er in gegoten en na stolling en afkoeling wordt de vorm van het gietstuk losgebroken. De individuele gietstukken zijn dan gereed om van de centrale gietloop te worden losgezaagd, klaargemaakt, gegloeid en tenslotte gecontroleerd en beproefd.

Voordelen van precisie gieten

Gereedschap

Een belangrijke overweging bij de keuze van een bepaalde produktiemethode is de prijs en levensduur van het benodigde gereedschap. In geval van precisie gieten worden de matrijzen doorgaans gemaakt van aluminium, hetgeen resulteert in relatief lage gereedschapskasten en het tamelijk eenvoudig aanbrengen van wijzigingen in geval van veranderingen in het ontwerp van het te gieten produkt. Er treedt weinig slijtage op door de was, welke bij lage temperatuur en lage druk wordt ingespoten, hetgeen resulteert in een lange gebruiksduur van de matrijs, meestal in de orde van 100.000 stuks.

Seriegrootten

De minimale seriegrootte voor precisie gieten kan minimaal 50 stuks bedragen voor grote, ingewikkelde artikelen. Normale bestelniveaus liggen op enige honderden stuks per jaar, tot verscheidene duizenden per week, er is geen limiet. Het proces berust in principe op partijproduktie, waarbij elke partij het produkt is van één gietvorm, zo'n partij kan bestaan uit een enkelstuk voor een groot gietstuk, tot meer dan duizend stuks voor een klein gietstuk, van niet meer dan enkele millimeters lang. De was afgietsels hoeven gewoonlijk niet in een gietmachine te worden bevestigd omdat ze hoofdzakelijk met de hand worden bediend zodat de insteltijd van veel minder invloed is dan bij vele andere processen, hetgeen leidt tot grotere flexibiliteit in de insteltijd voor herhaalde bestellingen. Het spreekt vanzelf dat hoe groter en hoe regelmatiger de bestellingen zijn, des te efficiënter de gieterij kan werken en de produktie plannen.

Stukgrootte bereik

Precisie gietwerk bevindt zich aan de kleine kant van het bereik van de stukgrootten vergeleken met zandgietwerk. Zo wegen de kleinste door P.l. Castings Ltd. gegoten stukken minder dan 1 gram en bemeten minder dan 5 mm, terwijl het grootste roestvast stalen gietstuk meer dan 400 mm in diameter meet. Het bedrijf produceert momenteel precisie gietwerk in aluminium met afmetingen tot 600 mm.

Maatnauwkeurigheid en oppervlaktetoestand

Bij afmetingen van minder dan een inch, wordt gewoonlijk een maatnauwkeurigheid gehaald van ± 0,125 mm en bij grotere afmetingen is dit± 0,125 per 25 mm. Deze toleranties zijn een praktische indicatie van de dimensie variaties, die kunnen worden verwacht binnen een geproduceerde partij als het wasafgietsel eenmaal is gemaakt en is niet alleen maar een weerslag van de nauwkeurigheid waarmee een matrijs kan worden vervaardigd. Bij precisie gietwerk in roestvast staal kan een fijnere oppervlakte toestand worden bereikt dan met enig ander giet- of smeedproces en ligt over het algemeen in de orde van 3,2 micron. De uitstekende oppervlakte toestand maakt het mogelijk om belettering, karteling en andere fijne detaillering in het gietontwerp op te nemen, en is verder al glad genoeg voor een opvolgende polijstbehandeling.

Kwaliteit

De algehele kwaliteit van precisie gietwerk kan worden afgemeten aan het feit dat het intensief wordt gebruikt in de luchtvaart- en wapenindustrie en voor andere veeleisende toepassingen. De voornaamste precisie gieterijen in de U.K. zijn geregistreerd bij het ministerie van defensie aldaar volgens de NATO AOAP4 Standarden ze bezitten de nodige andere erkenningen met betrekking tot zowel de luchtvaart als op commercieel gebied.

Ontwerpvrijheid

Het precisie gieten biedt waarschijnlijk de grootste vrijheid in het ontwerpen dan enig ander fabricageproces, hetgeen treffend wordt geïllustreerd door de afbeeldingen 1 en 2. Bij het precisie gieten hoeven geen maatregelen te worden genomen voor het lossen van het werkstuk, zoals een konische vorm en omdat de schaal uit één stuk bestaat (en niet uit helften bestaat zoals bij andere giet- en smeedprocessen) ontstaan er geen vormnaden op het oppervlak en geen passingsfouten. In het ontwerp kunnen kleine aanpassingen, zoals bevestigingspannen voor schroefveren, ogen, nokken, belettering, enz. worden verwerkt tegen geringe of geen meerprijs boven de stukprijs. Ook kunnen verschillende gietstukken worden gecombineerd tot één stuk. Het kan niet genoeg worden benadrukt, dat overleg tussen ontwerper en gieterij expert al in een vroeg stadium van het ontwerp moet plaatsvinden, opdat optimale resultaten worden behaald met het precisie gietproces. Met het voortdurend stijgen van de materiaalkosten, het afnemen van geschoolde arbeidskrachten en de noodzaak om het voordeligst gebruik te maken van beschikbare technologische bronnen, dienen ontwerpers zich de waarde te realiseren van het precisie gietproces voor het verkrijgen van onderdelen, zowel complex als simpel, die alleen een minimum aan nabewerkingskasten vergen om te worden tot gunstig geprijsde componenten.

Afb. 3. Het gietproces.

®: Geregisteerd handelsmerk van de lnco-family of companies.