Enkele wetenswaardigheden over Zirkoon

Veel metalen en metaallegeringen hebben een passief gedrag: zij reageren dus niet met hun omgeving. Deze passiviteit, die ontstaat door een goed sluitende oxidehuid, staat garant voor een zekere corrosiebestendigheid. Voor het ontstaan van de oxidefilm heeft men zuurstof nodig en de vorming wordt sterk bevorderd door oxiderende reagentia. Een zeer bekend zuur dat deze oxidehuid opbouwt, is salpeterzuur. Daarom wordt een dergelijk zuur ook gebruikt ten behoeve van het passiveren van gebeitst roestvast staal.

Door Ko Buijs - Innomet Consultancy BV

Artikel gepubliceerd in Roestvast Staal, nummer 3 1997 - artikel 86

Ook heeft men vastgesteld dat nitraationen een inhibiterende (corrosieremmende) uitwerking hebben op het metaaloppervlak in bepaalde chemische milieus. Een dergelijke corrosieremmer wordt ook wel een inhibitor genoemd. Ondanks al deze plezierige feiten blijkt in de praktijk dat er vele bekende passieve metalen totaal niet bestand zijn tegen salpeterzuur dat tot boven het kookpunt wordt verhit. Dit bewerkt dat er in de praktijk voor bijvoorbeeld de salpeterzuurbereiding veelal zware volumineuze apparatuur moet worden gemaakt die vanwege deze corrosie toch ook nog relatief veel onderhoudskosten met zich meebrengen. Ook zijn allerlei gevaren voor werknemers niet te onderschatten omdat deze corrosie zich ook plaatselijk kan manifesteren, met alle gevolgen van dien.

Titaan en zirkoon

Reactieve metalen zoals titaan en zirkoon vormen aan de lucht zeer snel een dikke, taaie en goed afsluitende oxidehuid waardoor deze metalen uiterst geschikt zijn voor toepassingen zoals hierboven omschreven. Dit geldt dan vooral als de temperatuur hoog is. De uitstekende corrosiebestendigheid van zirkoon wint het overigens van titaan en ook zelfs van edele tot zeer edele metalen. Daarom wordt bij de bereiding en de handling van salpeterzuur steeds meer zirkoon met groot succes toegepast. Dankzij het gebruik van zirkoon kan de temperatuur hoger opgevoerd worden dan bij het gebruik van edele metalen. Indien er sporen chloriden aanwezig zijn zullen edele metalen op den duur bezwijken, doch zirkoon in het geheel niet. Om meer begrip te krijgen van het metaal zirkoon zijn in tabel1 t/m 6 belangrijke gegevens verstrekt. In tabel 1 zijn de meest voorkomende zirkoonkwaliteiten vermeld.

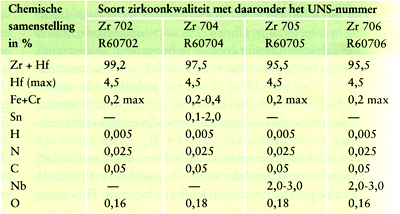

Tabel 1. Chemische samenstelling van zirkoonlegeringen.

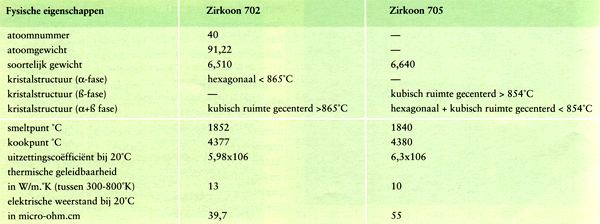

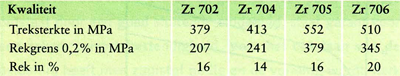

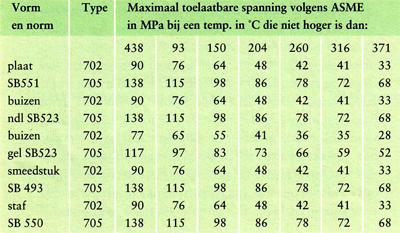

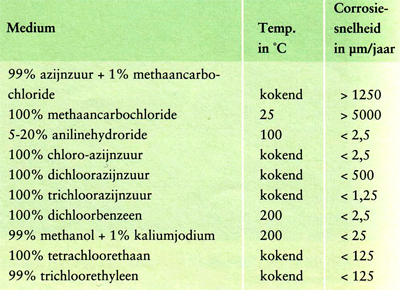

Zirkoon 702 wordt beschouwd als de enige technische zuivere kwaliteit die op de markt wordt gebracht. Tabel 2 geeft de fysische eigenschappen weer van ongelegeerd en gelegeerd zirkoon, respectievelijk 702 en 705. De mechanische eigenschappen en toelaatbare spanningen bij verhoogde temperatuur kan men waarnemen in de tabellen 3 en 4. In deze laatstgenoemde tabel is gerekend met een veiligheidfactor van 4 waardoor de specifieke spanning dus viermaal zo groot is. Ook is bij de gelaste buizen gerekend met een lasfactor van 4 (geen lastoevoegmateriaal). Ten behoeve van salpeterzuur wordt in de regel alleen de kwaliteit 702 gebruikt. Ten slotte ziet men in tabell 5 en 6 de corrosiebestendigheidsprestaties van zirkoon in diverse agressieve halide organische oplossingen en in respectievelijk mierenzuur (methaanzuur). Bij deze laatste tabel zijn ook de prestaties van de hoogwaardige nikkellegeringen Alloy C276 vermeld.

Tabel 2. Fysische eigenschappen van zirkoon.

Tabel 3. Mechanische eigenschappen van zirkoon en zirkoonlegeringen.

Tabel 4. Maximaal toelaatbare spanning volgens ASME in MPa bij bepaalde temperaturen in °C.

Tabel 5. Corrosiesnelheid van zirkoon in bepaalde organische haliden.

Tabel 6. De corrosiesnelheid in ~m na onderdompeling in kokend mierenzuur gedurende 8 dagen.

Roestvast staal

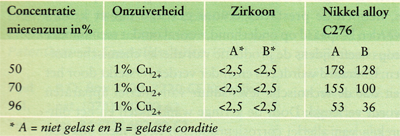

Ondanks de beperkingen van roestvast staal is het terecht om op te merken dat gedurende 60 jaar austenitisch roestvast staal AISI 304 en 316 de werkpaarden zijn geweest in de salpeterzuurfabrieken. Roestvast staal geeft immers een zeer bevredigende corrosiebestendigheid in een breed gebied van zuurconcentraties en temperaturen. Dit betekent ook dat buiten deze gebieden een behoorlijke tot sterke aantasting zal ontstaan. Dit bleek in de praktijk dan ook veelal het geval te zijn bij salpeterzuur dat onder druk werd gehouden bij verhoogde temperatuur. Dit leidde ertoe dat apparatuur in dergelijke omstandigheden extra zwaar werd geconstrueerd c.q. gebouwd. Ondanks deze voorzorgsmaatregelen moest men naast frequent inspecteren ook een behoorlijk onderhoudsbudget reserveren voor allerlei corrosieschade. Ook zal het duidelijk zijn dat de technische levensduur van dergelijke apparaten nogal beperkt was. Om de corrosie te bestrijden is men aanvankelijk het chroomgehalte in het roestvast staal aanzienlijk gaan verhogen. Toen bleek dat men zelfs bij een chroomgehalte van boven de 25% nauwelijks een verbetering had verkregen, heeft men een grondig onderzoek gedaan waaruit bleek dat het metaal chroom nauwelijks meer corrosiebestendigheid vertoonde dan de austenitische roestvast-staaltypen (zie afbeelding 2).

Afbeelding 1. Het argon-arc lassen van een zirkoon (702) leiding met een aangepaste lastoorts t.b.v. een optimale inert-gas bescherming.

Corrosiebestendigheid van zirkoon, roestvast staal en titaan in onder andere salpeterzuur. Een vergelijking.

Afbeelding 2. De corrosiesnelheid van diverse metalen in salpeterzuurconcentraties bii 190°C.

Al met al kon men stellen dat de corrosiebestendigheid van roestvast staal in salpeterzuur bij hoge temperaturen enorm afneemt en dat vooral als er ook nog agressieve bestanddelen zoals Cr6+-, Cr3+-, Fe3+-, en Cl-ionen aanwezig zijn. Dat is dan ook de reden dat de corrosiesnelheid zo groot is bij die hoge temperaturen. Ook verhoogde aanwezigheid van molybdeen in roestvast staal geeft in Chemische Soort zirkoonkwaliteit met daaronder het UNS-nummer feite geen enkele verbetering. Zelfs austenitische kwaliteiten met 7% molybdeen geven een hevige aantasting in geconcentreerd salpeterzuur bij circa 200°C. Al deze roestvast-staaltypen zijn zo extra kwetsbaar omdat zij alle gevoelig zijn voor lokale corrosievormen zoals spleet-en spanningscorrosie in milieus waar chloriden aanwezig zijn. Omdat aan de waterzijde van koelsystemen veelal chloriden aanwezig zijn, koos men in het verleden toch voor molybdeenhoudende roestvast-staalsoorten. Vanwege de giftigheid van chroom is er in de laatste jaren steeds meer bezwaar gekomen tegen het gebruik van roestvast staal dat

onderworpen is aan hevige corrosie. In de corrosieproducten zitten immers chroombestanddelen die het milieu extra belasten. Corrosiesnelheden van 25 μm/jaar leveren circa 90 gram chroom op voor iedere 1000 m2 roestvast-staalapparatuur. Diverse milieubepalingen staan deze concentratie niet toe waardoor men andere metalen moest gaan zoeken.

Titaan

Het metaal titaan levert in veel gevallen een prima oplossing in salpeterzuur, alhoewel de corrosiebestendigheid in puur salpeterzuur niet goed is. In hoogzuiver salpeterzuur gaat titaan in oplossing tussen de 20 en 70% zuurconcentratie (zie afbeelding 2) met een piek bij 45%. Indien er echter onzuiverheden aanwezig zijn in het salpeterzuur zal de corrosiebestendigheid van titaan enorm toenemen. Kleine hoeveelheden van Cr6+-en Ti4+-ionen zullen een sterk inhibiterende uitwerking hebben op titaan, waardoor het uiterst geschikt wordt. Eigenlijk levert titaan in bepaalde gevallen zijn eigen inhibitor indien er Ti4+-ionen 'geleverd' worden. Daarom is titaan een geschikt metaal in diverse constructies en bepaalde apparaten ten behoeve van salpeterzuurfabrieken. Toch is het af te raden om titaan in puur salpeterzuur te gebruiken in condensors, warmtewisselaars en pijpsystemen.

Zirkoon

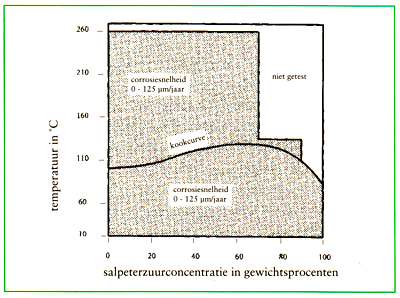

De beste oplossing in salpeterzuur is het gebruik van zirkoon, zoals uit afbeelding 2 blijkt. Bij zuurconcentraties tot 70% en temperaturen tot 260°C is de corrosiesnelheid van zirkoon niet hoger dan 25 μm/jaar. Indien de temperatuur niet boven de 150°C komt, dan is de corrosiesnelheid constant laag, bij welke zuurconcentratie dan ook. Het potentiaal dat zirkoon geniet dankzij de passieve oxidehuid is beduidend hoger dan die van roestvast staal. Veelvoorkomende verontreinigingen zoals ferrichloride (FeCl3) en Cr6+ hebben geen nadelige invloed op de corrosiebestendigheid van zirkoon in heet salpeterzuur, zoals dat wel het geval is bij het gebruik van roestvast staal. Omdat zirkoon geen complexe microstructuur heeft, levert dit metaal in alle voorkomende vormen dezelfde corrosieprestaties. Zirkoon is leverbaar in staf, plaat, naadloze en gelaste buizen, draad, smeed-en gietstukken. Dankzij deze eenvoudige microstructuur hoeft men zich geen zorgen te maken over interkristallijne corrosie, zoals dat bij het gebruik van roestvast staal wel het geval is. Zoals we eerder zagen, moet titaan zijn eigen inhibitor (Ti4+) vormen om mogelijke corrosie te bestrijden. Bij het gebruik van zirkoon is dit niet nodig omdat de oxidehuid van zirkoon zo uiterst stabiel en passief is. Kort samengevat kan men stellen dat zirkoon in salpeterzuur niet gevoelig is voor allerlei variaties zoals zuur concentraties, zuiverheidsgraden, temperaturen, microstructuur en in welke conditie het salpeterzuur zich bevindt (vloeibaar, gas of condensaat). Toch zijn bij deze positieve eigenschappen enige kanttekeningen te plaatsen zoals:

- Er is enige kans op spanningsscheurcorrosie in het zirkoon indien de zuurconcentratie hoger is dan 70%. Dit probleem kan nagenoeg geheel worden geëlimineerd door spanningsvrij te gloeien en door constructies te ontwerpen die mechanische spanningen zoveel mogelijk zullen voorkomen. Het spanningsvrij gloeien vindt gedurende een half tot heel uur plaats bij een temperatuur van 565°C. Indien men moet beitsen na het gloeien, kan dit het beste geschieden in een oplossing van 25 tot 50% salpeterzuur, 3 tot 7% waterstoffluoride en de rest water. De verhouding tussen salpeterzuur en waterstoffluoride zal minimaal 10 tot 1 moeten zijn teneinde waterstofopname tijdens het beitsen te voorkomen. Na het beitsen moet men het product intensief spoelen.

- De aanwezigheid van fluoride-ionen kan aanzienlijke corrosie op het zirkoon bewerkstelligen in afhankelijkheid van de concentratie. Dit probleem kan men behoorlijk goed bestrijden door bijvoorbeeld zirkoonnitraat toe te voegen aan het medium. Door een dergelijke toevoeging worden de fluoriden namelijk gebonden.

- Indien in de dampfase een mengsel van salpeterzuur en chloriden aanwezig is, dan kan er op het zirkoon putcorrosie ontstaan. De oorzaak hiervan is dat chloriden kunnen oxideren, waardoor chloorgas ontstaat die de putcorrosie op gang kan brengen. Dit probleem kan men behoorlijk bestrijden door de oppervlakteconditie van zirkoon zo optimaal mogelijk te maken. Een goed gebeitst oppervlak geeft veel meer weerstand tegen putcorrosie in deze omstandigheden dan een gewalst oppervlak.

Metallurgie

Zirkoon heeft een hexagonale pakkingsstructuur (α-fase) beneden de 865°C die transformeert naar een kubisch ruimtelijke structuur boven deze temperatuur (β-fase). Deze β-fase kan men onmogelijk bij kamertemperatuur krijgen, waardoor men altijd een 'ongecompliceerde' α-structuur krijgt bij kamertemperatuur hetgeen een voordeel is ten aanzien van het voorkomen van interkristallijne corrosie. Verontreinigingen hebben een behoorlijk grote invloed op de mechanische waarden. Legeringelementen kunnen ofwel de α-ofwel de β-structuur bevorderen. Men spreekt dan ook wel van α-of β-stabilisatoren. α-Stabilisatoren zijn aluminium, antimoon, tin, beryllium, lood, hafnium, stikstof, zuurstof en cadmium; β-stabilisatoren zijn ijzer, chroom, nikkel, molybdeen, koper, niobium, tantaal, vanadium, uranium, titaan, mangaan, kobalt en zilver. Vanwege de hexagonale pakkingsstructuur heeft zirkoon slechts een beperkt aantal glijvlakken en daarom zijn bepaalde waarden, zoals de uitzettingscoëfficiënt, de treksterkte, de rek en de buigweerstand variabel in afhankelijkheid van de oriëntatie van het kristalrooster. Zirkoon kan goed worden verwerkt met bekende methoden mits men drie parameters in acht neemt, namelijk:

- lage snijsnelheden,

- hoge voedingen,

- overvloedige toediening van snijolie-emulsie.

Zirkoonlegeringen neigen tot koudversteviging en daarom dienen de vrijloophoeken van de snijgereedschappen groter dan normaal te zijn. Op deze wijze kan de beitel dieper binnendringen in de reeds verstevigde laag.

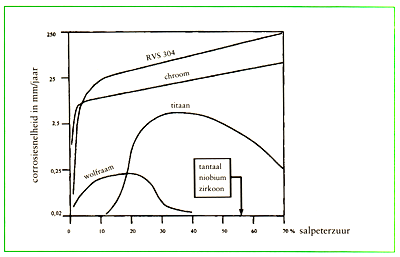

Afbeelding 3. Twee geheel uit zirkoon vervaardigde warmtewisselaars.

Zirkoon is niet giftig en daarom vereist de verwerking geen speciale eisen. Het enige gevaar schuilt in de enorme verbrandingsneiging waarbij zeer veel energie vrijkomt. Deze pyrofore eigenschap wordt dan pas actueel indien er een kritische verhouding ontstaat tussen oppervlakte en volume. Zeer kleine deeltjes kunnen daarom gemakkelijk tot (zelf)ontbranding komen. Daarom moet men altijd zirkoonspanen of -slijpsel bewaren in speciale opslagvaten die dusdanig met water zijn gevuld dat de zirkoonresiduen altijd onder water staan.

Lassen

Het lassen van zirkoon blijkt een relatief eenvoudige opgave mits men de juiste lasparameters hanteert. Een zeer belangrijke maatregel is dat men tijdens het lassen de las en het afkoelende lasmetaal afdoende afschermt tegen het binnendringen van zuurstof, waterstof en stikstof. Bij temperaturen boven de 400°C zullen deze gassen vanuit de atmosfeer gemakkelijk binnendringen in het metaaloppervlak waardoor er plaatselijk verbrossing zal optreden. Dit is dan ook de reden dat er achter de lastoorts een sleepslof gebruikt moet worden die de afkoelende las met een inert gas zoals argon of helium moet beschermen. Zirkoon wordt meestal gelast met behulp van het TIG-of MIG-lasproces. In sommige gevallen gebruikt men ook plasma-of elektronenstraallassen. Dankzij de lage thermische uitzetting heeft men zeer weinig vervormingen en spanningen in het metaal na het lasproces. Ook hier spreekt het voor zich dat grondig reinigen en ontvetten voor het lassen een noodzaak is. Zirkoon kan men slechts aan enkele metalen lassen, zoals titaan, vanadium en niobium. Wil men zirkoon aan koolstof-of roestvast staal lassen dan zal dit meestal explosief moeten gebeuren.

Conclusie

Als men al het bovenstaande in ogenschouw neemt, blijkt zirkoon toch het meest veelzijdige metaal te zijn dat geschikt is voor alle mogelijke procesvariaties die voor kunnen komen in de bereiding, handling en ook recycling van salpeterzuur (zie afbeelding 4). Ook andere processen zoals bij de bereiding van ammoniumnitraat, organische zuren en ten behoeve van nucleaire brandstoffen is zirkoon een uitstekend alternatief. Dit laatste geldt vooral vanwege de lage thermische neutronenabsorbtie. Ook in diverse andere chemische processen heeft zirkoon zijn entree gemaakt en gezien de internationale belangstelling zullen de toepassingen alleen maar toenemen. We kunnen daarbij denken aan de uitstekende prestaties die zirkoon levèrt in zowel organische als anorganische en sterk alkalische milieus. Zelfs in diverse gesmolten zouten biedt zirkoon uitstekende prestaties waardoor dit metaal ook vele grafietwarmtewisselaars heeft vervangen. Hoewel zirkoon niet een goedkoop metaal is, hebben de prestaties ervoor gezorgd dat er kosten worden bespaard op onderhoud, vooral omdat men minder stops heeft tijdens de productie van allerlei chemische stoffen. Uiteraard wordt een en ander verder versterkt door het feit dat de technische levensduur van allerlei apparaten wordt verlengd. Door de geringe wanddikten en het ontbreken van allerlei corrosieproducten heeft men ook een uitstekend warmtegeleidingsvermogen. Ook is het relevant op te merken dat de heldere harde oxidehuid bewerkstelligt dat de vloeistofsnelheden van de te transporteren media aanzienlijk hoger liggen dan bij andere bekende metalen. Naast deze hogere snelheden bevordert dit ook de laminaire stroming, wat weer de levensduur van apparaten ten goede komt. Ook bewerkt het oppervlak, net als bij titaan, een druppelvormige condensatie waardoor het rendement van veel procesapparatuur wordt verbeterd. Ook de lage uitzettingscoëfficiënt bevordert de levensduur van vele apparaten indien zij onderworpen worden aan thermische wissel belastingen.

Afbeelding 4.

Verantwoording en literatuur

De auteur is dank verschuldigd aan het bedrijf Teledyne Wah Chang dat voor de nodige informatie heeft gezorgd. In bijzonderheid past een woord van dank aan zijn metallurg de heer Te-Lin Yau en Kirk Richardson. 'Zirkoon verdient meer bekendheid en toepassing' (deel 1 en 2)